聚苯硫醚树脂纺丝工艺的研究

2022-08-25马海燕马海军

徐 燕,马海燕,马海军

(南通新帝克单丝科技股份有限公司,江苏 南通 226300)

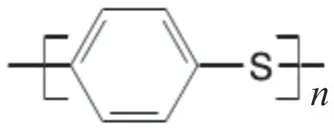

聚苯硫醚(PPS)是一种综合性能优异的半结晶性工程塑料,耐高温、耐腐蚀,具备优异的阻燃性能(极限氧指数不低于35%),尺寸稳定性好,加工性能优异[1]。其纤维可用作耐酸碱和耐高温等极端环境的过滤织物,还可用作造纸用成形网、缝纫线、各种防护布、电绝缘材料等,其单丝或复丝织物也可用作除雾材料等[2]。但是由于其特殊的分子结构(图1),熔融纺丝过程中熔体流动性不稳定,后道拉伸也有一定难度,所以需要设置合适的工艺参数进行纺丝。

图1 聚苯硫醚(PPS)分子结构式

目前,国内外有很多学者对PPS的纺丝工艺进行了研究。如李刚[3]对聚苯硫醚的纺丝成型工艺进行了相关研究,探讨了纺丝温度、喷丝头拉伸倍率、后道牵伸倍率、拉伸温度、定型方式等对PPS单丝结构及性能的影响。Nonaka等[4]研究了PPS与热塑性聚酯熔融共混纺单丝的工艺,发现在PPS与热塑性聚酯的共混物中添加了脂肪酸金属盐后,PPS与热塑性聚酯分散性得到了显著提高。因为PPS与热塑性聚酯相容性差,在不添加添加剂的情况下,若单纯通过熔融混炼,分散状态非常不均匀;而当PPS中热塑性聚酯分散均匀性得以提高后,PPS共混单丝的抗拉强度等品质稳定性也显著提高。本研究主要分析PPS原料的性能,以确定合适的纺丝工艺参数,最后制备出高性能PPS纤维。

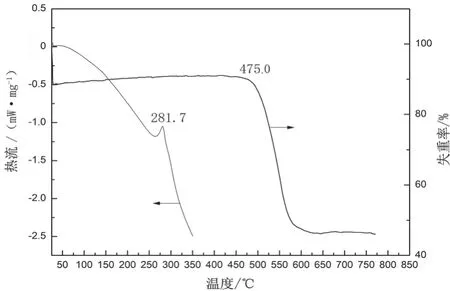

1 PPS热性能研究

从图2可以看出,PPS的熔点为281.7 ℃,PPS树脂在475.0 ℃之前无明显的质量损失,当所处环境温度高于475.0 ℃时,PPS开始分解,当温度大于600.0 ℃时,出现了缓慢的质量损失过程,一直延续到很高的温度,没有完全分解。根据PPS的熔点和分解温度可以确定纺丝温度。

图2 PPS聚合物的热性能曲线

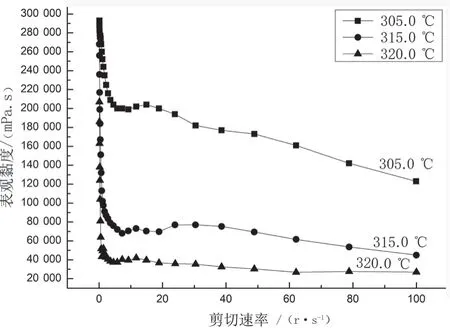

2 PPS流变性能的研究

从图3可以看出,当温度设定为305.0 ℃时,PPS熔体的表观黏度受剪切速率的影响最大,随着剪切速率的提高,表观黏度急剧下降。当温度为315.0、320.0 ℃时,PPS熔体的表观黏度受剪切速率的影响较小,随着剪切速率的提高,PPS熔体的表观黏度差不多,结合PPS聚合物在高温条件下容易被氧化降解和发生交联反应的缺陷,设置纺丝温度为315.0 ℃。

图3 不同温度下剪切速率对PPS聚合物表观黏度的影响曲线

3 PPS纺丝工艺的研究

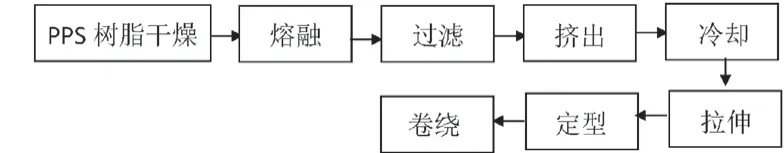

PPS纺丝工艺流程如图4所示。

图4 PPS纺丝工艺流程

3.1 PPS纺丝温度的设定

纺丝温度是影响可纺性的主要参数(表1),是根据树脂的相对分子质量和熔点确定的。若纺丝温度过高,熔体黏度就会很低,会造成由熔体自重引起的拉伸超过喷丝头拉伸,出现毛丝、断头,甚至无法纺丝;而当纺丝温度过低时,熔体黏度提高,纺丝困难,异状丝增多,纤维均匀性差,甚至难以纺丝。由此可见,要设定合理的纺丝温度[5-6]。

表1 PPS纺丝温度的设定

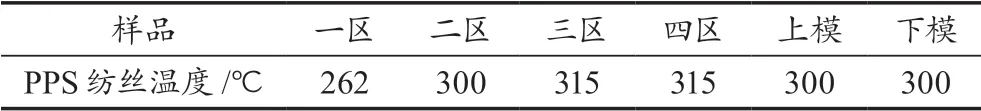

3.2 液体冷却温度对PPS单丝力学性能的影响

聚合物加工过程能否形成结晶,结晶的速度、结晶的形态和尺寸都与熔体冷却速度有关。冷却速度取决于熔体温度Tm和冷却介质温度Tc之间的温度差,即Tm-Tc=Δ,T,Δ,T被称为冷却温差。如果熔体温度一定,则Δ,T决定于冷却介质温度[7]。在聚苯硫醚的纺丝过程中,根据实验条件,采用了水冷来冷却固化丝条。PPS的冷却水温设定为65.0、70.0、75.0、80.0、85.0、90.0 ℃。从图5可以看出,在一定范围内,随着冷却水温的上升,PPS单丝的断裂强度和伸长率均提高,而超过一定温度后,两者都呈下降趋势;当温度为85.0 ℃时,冷却效果最好。这是因为PPS聚合物的玻璃化温度为80.0 ℃,当设置的冷却水温低于该温度时,大分子链冻结,无法运动,所以设置的冷却水温要高于80.0 ℃;而当设置的冷却水温为90.0 ℃时,温度较高的熔体丝条进入冷却水槽后,丝条周边的冷却水达到了汽化的温度,容易发生汽化,导致冷却水槽中形成大量气泡,反而对丝的力学性能不利。

图5 冷却水温对PPS单丝力学性能的影响

3.3 拉伸倍率对PPS单丝力学性能的影响

对于PPS这种成纤高聚物来说,经过拉伸后,纤维大分子非晶区的取向程度会提高,结晶度也会随之提高,同时纤维的物理机械性能、刚性、耐高温性能都会提高。因此,选择合适的拉伸工艺参数,对制备高性能的PPS纤维有很大影响。从图6可以看出,当拉伸倍率为4.0时,PPS单丝的断裂强度最高,为4.6 cN/dtex;而当拉伸倍率超过4.0时,断裂强度下降,同时在纺丝过程中,断丝率也提高,纺丝稳定性差,所以选择拉伸倍率为4.0。

图6 拉伸倍数对PPS单丝断裂强度的影响

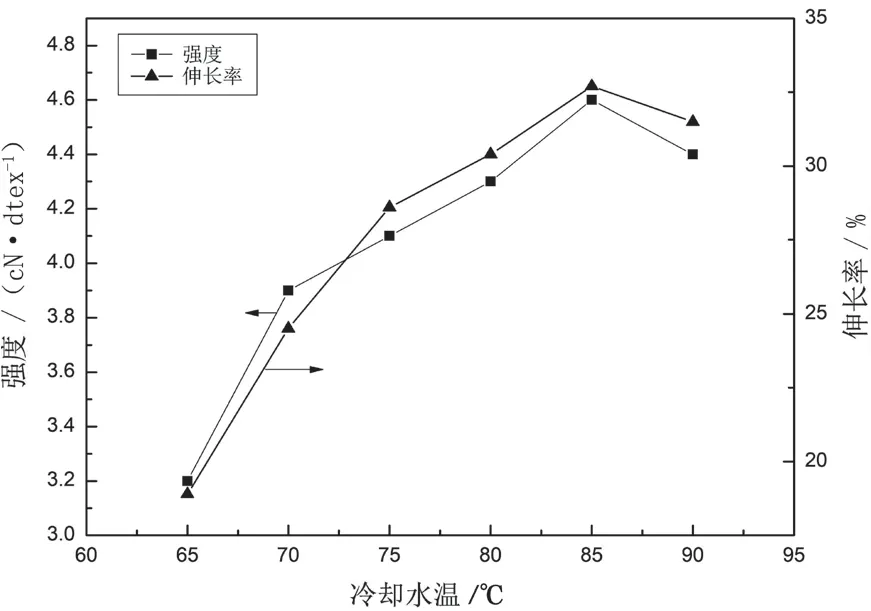

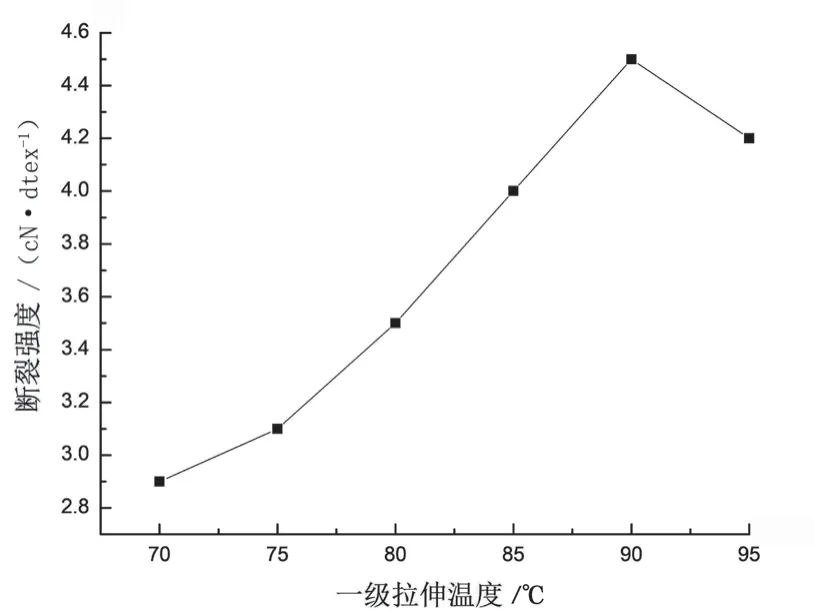

3.4 拉伸温度对PPS单丝力学性能的影响

拉伸温度是影响PPS纤维拉伸性能的重要工艺条件,纤维的屈服强度随着拉伸温度的提高而降低。拉伸温度应高于纤维的玻璃化转变温度、低于冷结晶温度,而且不能在冷结晶的起始温度附近拉伸,即使在稍低于冷结晶的起始温度下拉伸,也会因为迅速结晶使拉伸变得十分困难。PPS初生纤维的Tg为85.0 ℃,因此,在高于Tg10.0~50.0 ℃下进行拉伸[7]。当拉伸温度过低时,单丝内部大分子链段处于“冻结”状态,运动能量不足,在拉伸过程中,单丝内部容易产生空洞和断头。当拉伸温度过高时,大分子内部分子链解取向速度大于其结晶速度,对提高单丝断裂强度也不利,所以要设置合理的拉伸温度。最佳拉伸温度:一级拉伸温度为90.0 ℃(图7),二级拉伸温度为155.0 ℃[8](图8)。

图7 一级拉伸温度对PPS单丝断裂强度的影响

图8 二级拉伸温度对PPS单丝断裂强度的影响

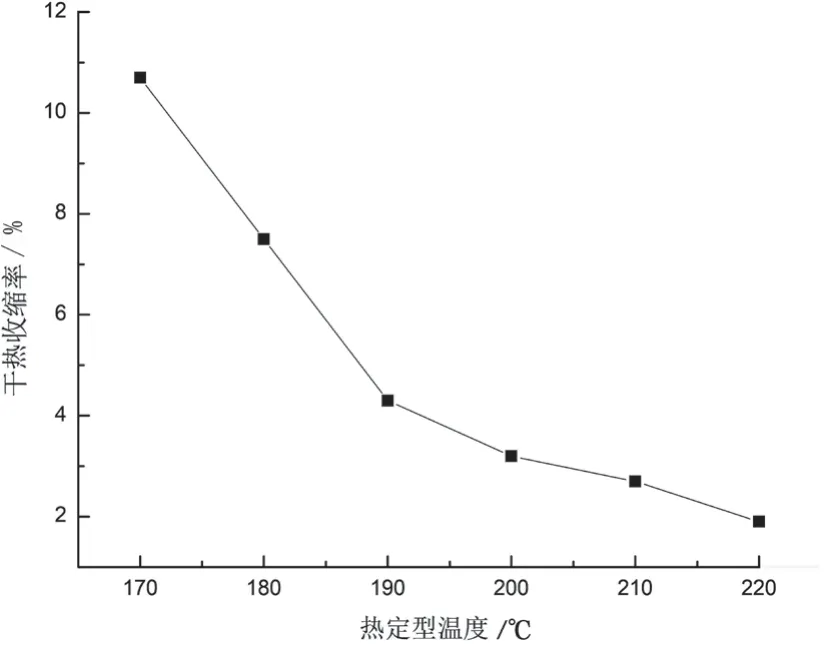

3.5 热定型温度对PPS单丝干热收缩率的影响

经过拉伸后,单丝内部存在较大的内应力,处于热力学不稳定状态,所以,需要经过消除应力的处理,生产的单丝才能投入使用。热定型处理的目的就是使单丝在热作用下消除拉伸所产生的内应力和出现的缺陷结构,使大分子产生一定程度的松弛,提高单丝的尺寸稳定性。

从图9可以看出,当热定型温度升高时,单丝的干热收缩率逐渐降低,这是因为单丝在拉伸过程中产生的结晶缺陷逐渐被弥补,所以在低于聚合物本身黏流温度范围内进行热定型处理,单丝的干热收缩率随着定型温度的升高而下降[9]。

图9 热定型温度对PPS单丝干热收缩率的影响

4 结论

(1)采用DSC和TG分别测试了PPS树脂的熔点和分解温度,PPS树脂的熔点为281.7 ℃,当所处环境温度高于475.0 ℃时,PPS开始分解,所以设定的纺丝温度介于281.7~475.0 ℃。

(2)采用旋转流变仪对PPS树脂的流变性能进行了测试分析,结果显示:当温度为305.0 ℃时,PPS熔体的表观黏度受剪切速率的影响最大,随着剪切速率的提高,表观黏度急剧下降;而当温度为315.0、320.0 ℃时,PPS熔体的表观黏度受剪切速率的影响很小,随着剪切速率的提高,表观黏度几乎不变,所以从熔体稳定性和节能的角度来选择,纺丝温度应为315.0 ℃。

(3)通过设置合适的工艺参数,生产制得高性能的PPS纤维,PPS树脂纺丝工艺参数确定如下:纺丝温度为262.0~300.0 ℃,液体冷却温度为85.0 ℃,拉伸倍率为4.0,一段拉伸温度为90.0 ℃,二段拉伸温度为155.0 ℃,热定型温度为200.0 ℃。