军用循环包装箱金属卡扣的寿命分析与仿真

2022-08-24杜雨芳游藩徐炜峰刘卉高静

杜雨芳,游藩,徐炜峰,刘卉*,高静

(1. 中国包装科研测试中心,天津 300385;2. 中国人民解放军32382部队,北京 430311)

根据航空、军用装备器材的性能和使用方式,部分装备器材交付使用后,在使用、仓储等期间,对部分贵重部件、器材按照规定途经和要求对航空器材、军用装备等送修返修[1],在此情形下,航空、军用装备器材等在其寿命期内,可能需要多次搬运、转运、仓储、使用,其配套包装也应满足多次循环使用的需求。为确保装备、器材等在运输、转运、仓储过程中的安全与可靠性,评估配套循环包装的可靠性是重要的保障工作。循环包装的可靠性涉及一整套包装系统的可靠性,本文从某循环包装箱的金属部件着手,评估金属部件寿命是否能满足循环包装箱的可靠性需求。

本文以某军用器材循环包装箱的金属部件——卡扣为研究对象,分析卡扣在安装、拆卸过程及工作状态下的工作原理,对卡扣进行应力分析,计算寿命,同时利用有限元分析软件ANSYS Workbench模拟卡扣的装卸过程,得到卡扣的寿命,以评估是否满足循环使用需求及循环使用中的可靠性。

1 循环包装箱金属部件工作原理介绍

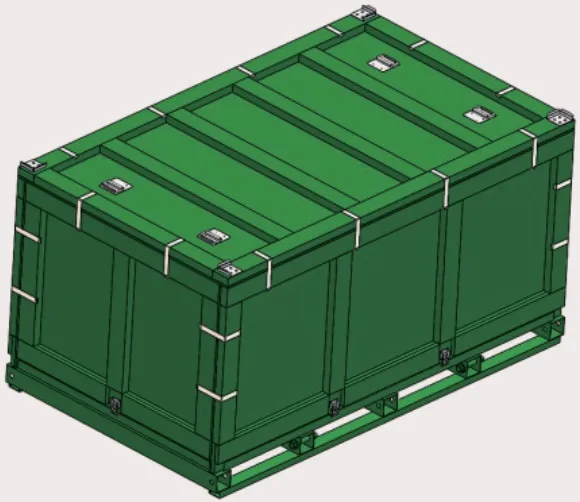

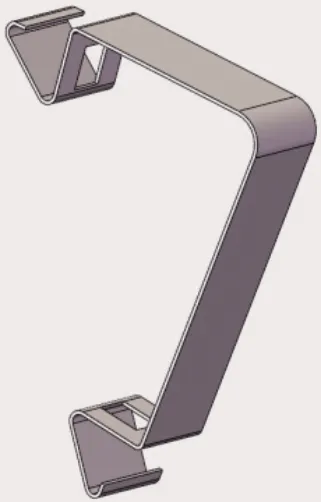

某军用战备器材某型包装箱(图1)为配合战备转运等需求,包装箱要完成反复拆装50次以上,即金属件卡扣需满足循环使用至少100次,箱体主要由四个侧面、底座、顶盖六部分构成,包装箱正常使用状态下四个侧面、顶盖之间由卡扣(图2)连接固定。为确保包装箱循环使用中的可靠性,对该型号包装箱用量最多的金属部件——卡扣进行可靠性评估,计算卡扣的使用寿命。

图1 循环包装箱

图2 卡扣

该包装箱卡扣在未安装时约为85°角,采用65Mn弹簧钢加工而成,在卡扣寿命期内要满足反复拆装100次以上不发生永久变形,且使用过程中卡扣无裂纹产生。卡扣的工作原理如下:

安装时先卡紧短边,再按压长边以卡在底座上固定,工作状态下保持90°,卡扣两侧张紧;拆卸时由外力翘起长边,卸离底座(图3)。因底座固定于箱体上,在包装箱循环使用中不存在反复拆卸情况,本文仅考虑卡扣的疲劳情况与寿命。

图3 卡扣安装拆卸与工作示意图

2 卡扣载荷分析与计算

卡扣在安装或拆卸中受到足够大的力才能实现安装或拆卸,实测安装拆卸过程需要50-75N,考虑实际操作中拆卸的一些不确定因素,拆卸力考虑冗余量,拆卸力为150N,在正常工作中卡在两个梁边缘,呈张紧状态,受力约为40-50N。工作状态下卡扣的三个角(图4)α1=α2=α3=90°,在工作条件下,拐点应力由两部分产生:弯矩和剪切力(或正向拉力)。

图4 卡扣工作状态受力示意图

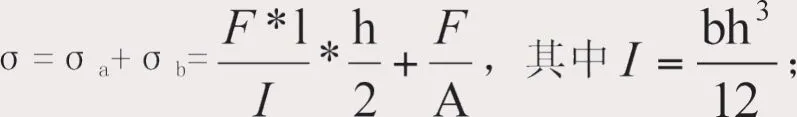

卡扣在反复安装、拆卸、卡紧状态下,卡扣拐点c是主要关注点,无论何种工作状态,该点都是主要受力点,按照疲劳寿命计算基本法[2]中局部应力——应变法,若一个构件危险区的应力——应变历程与一个光滑试件的应力——应变历程相同,则寿命相同[3],卡扣整体疲劳情况以该点做参考。卡扣拐点c处应力σ由弯矩与正向拉力产生,保守估计为两者之和,σ=σb+σs,卡扣横截面为矩形面,惯性矩为I=bh3/12,剪切力或正向力的应力=F/A,b点弯矩Mb=Fl+Ma,c点弯矩Mc=Fl+Mb,经计算,卡扣工作状态下的应力:

代入卡扣相关数值,得到应力σ=136Mpa。

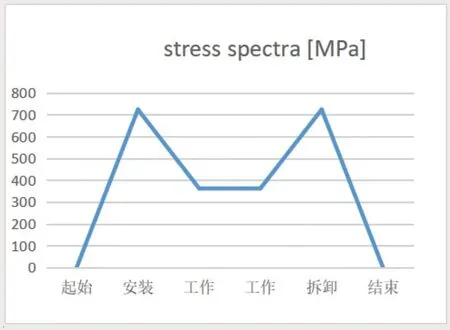

在该模型中,安装、拆卸过程相似,安装完毕瞬间与拆卸开始瞬间过程受力状态基本一致,卡扣在安装或拆卸中的中间受力情况,以安装或拆卸即将呈现工作状态的瞬间受力最大,因此以工作状态相似的瞬间计算,得到表1中卡扣在安装、拆卸、工作中的受力和应力值。卡扣在寿命周期内反复拆装,出现裂纹或永久变形则到达寿命极限,整个过程建立疲劳模型,考虑卡扣表面处理、表面质量、尺寸效应等因素,根据《应力集中系数手册》等资料选择应力集中系数Kt=2.2,疲劳因子f=1.21,得到疲劳因素影响下的应力值[σ]=σ*f*Kt,并绘制工作中的应力谱(图5)。

图5 卡扣工作应力谱

表1 卡扣应力值

3 疲劳寿命与损伤分析

卡扣重复安装、拆卸、工作的过程载荷循环往复,根据卡扣工作应力图谱归结该模型为低周疲劳损伤模型,该过程载荷应力能够引起卡扣材料力学性能劣变,产生疲劳累积损伤,根据Palmgren-Miner线性积累损伤准则[4],卡扣疲劳损伤D为使用应力下的循环次数n与该应力下材料疲劳寿命N的比,公式为:

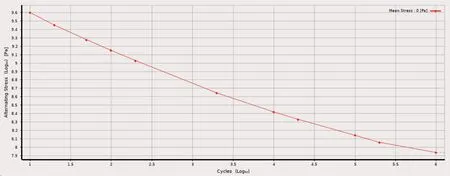

卡扣设计寿命n=100次,根据卡扣材料的S-N曲线(图6),疲劳因素下的应力值为724Mpa,log(7.24*108)=8.9,对应logN=2.6的疲劳寿命N=398次,D=n/N=0.25,考虑疲劳中散射因素,D=n/N*2=0.5,D<1,符合低周疲劳损伤理论。因此理论计算卡扣的使用寿命为398次。

图6 结构钢的S-N曲线

4 卡扣疲劳仿真模拟

卡扣的工作状态按准静态分析,由图5卡扣应力谱可得知,在卡扣安装或者拆卸时受应力最大,结合实际使用情况,在安装和拆卸情况下最容易发生疲劳或者永久变形,因此在有限元仿真时主要考虑该工况下的疲劳,以安装或拆卸瞬间最大力情况加载载荷,以模拟卡扣的疲劳工况。

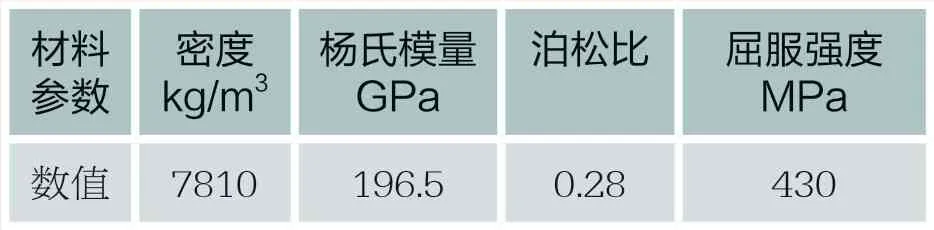

将已有的卡扣数模导入到ANSYS Workbench软件中,建立Static Structure模型。卡扣材料为65Mn弹簧钢,表2是相关材料参数,导入到材料库中,并在Model中赋予卡扣材料属性。

表2 材料参数

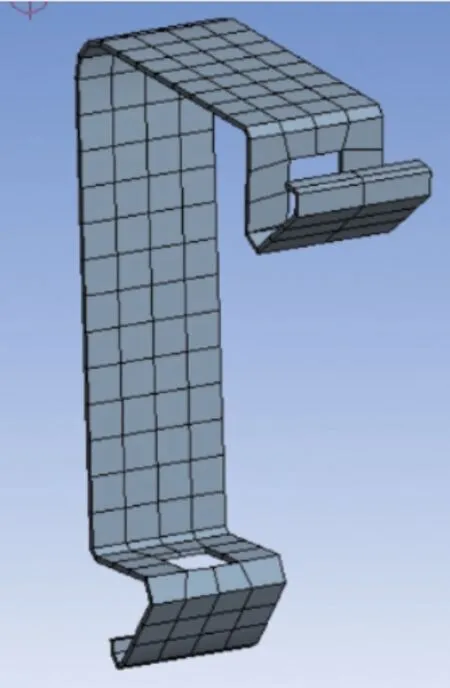

卡扣结构特点为长宽方向远大于厚度方向,在模拟卡扣时,将卡扣作为壳单元处理,因此在对卡扣进行网格划分时,首先进行抽中面处理,然后赋予卡扣实际厚度1.5mm的数值,再对卡扣的壳做网格划分,网格以四边形为主(图7),网格质量中等。

图7 卡扣网格划分

按照前文对卡扣工作情况的分析,卡扣在安装或拆卸时受力最大,瞬间工况为长边一侧受力,因此为卡扣长边边缘添加载荷,以最严酷状态下即载荷最大150N加载集中力;然后再为卡扣添加约束,以短边一侧固定添加固定约束,完成卡扣模型前处理,并进行solve运算。

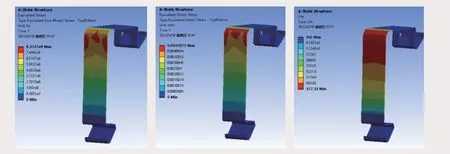

运行模型结束后,在Solution中添加应力、应变,以及fatigue tool。再次运行后得到应力、应变、寿命云图(图8),拐点附近卡扣有应力集中发生,且拐点处应变最大,该处容易发生疲劳损伤,与力学分析基本一致。根据云图,所受的最大应力为837Mpa,应变最大处及损伤易发生处,寿命为377次。

图8 卡扣应力、应变、寿命云图

受力分析计算得到卡扣所受的最大应力为724Mpa,与仿真模拟结果的应力值837Mpa接近,约15%的误差,寿命数值接近,仿真结果趋势与分析一致。

5 结论

本文经过对卡扣安装、拆卸、工作状态下应力情况分析,应用低周疲劳模型对卡扣的使用寿命进行计算,得到卡扣的使用寿命为398次;同时对卡扣进行有限元仿真计算,模拟卡扣准静态下安装或拆卸工况,得到卡扣的应力、应变以及疲劳寿命377次。结合计算与仿真分析比对,两者应力与寿命接近,得到卡扣的疲劳可靠性可以满足使用需求。

因此,循环包装箱的金属部件——卡扣在安装、拆卸和工作状态下,疲劳强度满足使用要求,使用寿命300次以上,能够满足可循环包装箱循环拆卸50次,卡扣反复拆卸100次的使用要求,金属部件的可靠性能够达到包装箱系统循环使用要求的可靠性。