TA15钛合金不等厚V型材挤压模具设计

2022-08-24栾伟雄武小娟孟凡玲

栾伟雄, 武小娟, 孟凡玲

(沈阳理工大学 材料科学与工程学院, 沈阳 110158)

0 引 言

随着我国航空航天事业的快速发展,对钛合金型材的需求越来越大,但现阶段钛合金型材仍主要依靠进口[1-2]。美国和俄罗斯在20世纪50年代便开始了钛合金型材的研究,目前已建立起较为完备的钛合金生产体系[3-4]。而国内对钛合金型材的研究仍处于起步阶段,型材成品质量不稳定,还需要投入更多的研究[5]。

TA15钛合金名义成分为Ti-6.5Al-2Zr-1Mo1V,是一种典型的近α钛合金,具有比强度高、热稳定性好等优点,常用于生产航空器零部件的型材[6-7]。常见的型材加工方法有轧制和挤压。

轧制方法适用于对薄壁和精度要求很高的型材的大批量生产[8],对于厚壁型材和形状较复杂的T形、Z形等薄壁型材,挤压方法更具优势。

但是TA15钛合金变形抗力大、变形能力差[9]、加工温度高, 这增加了加工难度, 尤其是在型材加工方面, 工艺选择更为严格, 选择不当将会造成极大的损失,相比于铝合金、 钢材等常用材料, 钛合金价格昂贵, 钛合金型材加工技术还不成熟、 不系统[10]。 因此, 系统研究型材挤压过程具有重要的应用价值。

对于钛合金挤压方而的研究,管材的研究相对较多且较为成熟[11],而型材挤压方面的研究多集中在铝合金、镁合金等易变形材料[12-15],对于钛合金型材挤压的研究很少。本文以TA15钛合金为研究对象,研究V型不等厚截面型材在挤压过程中的挤压力的变化情况,以期获得最佳的挤压模具,为TA15钛合金V型截面型材的生产提供参考。

1 有限元模型和材料属性

1.1 几何模型

图1分别是不等厚V型材截面尺寸、初始挤压模具俯视图、挤压模具剖面图、挤压模具装配图和初始模具命名规则。

(a) 型材截面; (b) 初始模具俯视图; (c) 挤压模具剖面图; (d) 挤压模具装配图; (e) 初始模具命名方法图1 型材、模具各部分及模具命名Fig.1 Name of profile, mold parts and mold

从图1(e)V型型材断面结构与尺寸可以看出,V型型材属于不等边不等厚型材,将其厚边称为薄壁边Ⅰ,水平方向薄边称为薄壁边Ⅱ。

图1(b)初始模具命名规则确定为R1(x)-R2(x)-Xx,其中R1代表模具薄壁边Ⅰ,括号内变量代表倒角大小。同理,R2代表模具薄壁边Ⅱ,括号内变量代表倒角大小,Xx代表型心与模具圆心距离。

为了设计符合使用要求的模具,模具设计需要考虑倒角、型心距离圆心位置,根据模具设计手册可知,钛合金挤压模具倒角应选取在3~8 mm,型心距离圆心位置在10~30 mm的R1(3)-R2(3)-X10,R1(5)-R2(5)-X10,R1(8)-R2(8)-X10等9种模具。同时,为了表述简明,现将R1和R2倒角大小相同的模具简化命名为Rx-Xx。

1.2 材料属性

本构模型的建立是通过热压缩实验得到TA15钛合金的真应力——真应变曲线,通过一系列的变换拟合获得了该合金的本构方程,如式(1)所示,随后将其导入有限元软件中,建立TA15钛合金的本构模型:

(1)

1.3 边界条件及工艺参数

本文采用三维制图软件对TA15钛合金的挤压模具和坯料进行三维实体建模(图1(c)),再导入有限元软件中,设置模具为传热刚体,坯料为可变形体。热传导系数为10,挤压过程在玻璃润滑工艺条件下模拟分析,坯料与模具间的摩擦属于剪切摩擦,摩擦因数取值为0.15,除坯料与挤压筒内壁使用玻璃润滑剂,摩擦因数取值为0.05外,其他具体的相关参数设置见表1。

表1 数值模拟工艺参数Table 1 Numerical simulation process parameters

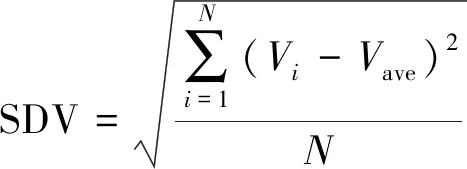

V型材挤压试验拟采用3150 T的挤压机,其挤压筒内径为160 mm,因而坯料规格设定为直径156 mm,厚度为25 mm。挤压温度选取为1 100 ℃,挤压速度设定为50 mm·s-1。对于挤压模拟的结果处理,本文采用了标准出口速度场偏差(standard deviation of velocity field, SDV)的评价方法。通过提取的型材出口处各质点的流速值,求得模具出口处的标准速度场偏差SDV值,并以此作为评价型材挤出是否能够稳定成形的判定依据,如式(2)所示[17]:

(2)

式中:N为选取的节点数目;Vi为出口截面上节点轴向流速;Vave为出口截面上所选节点的平均轴向流速。本文认为当型材材料出口速度波动在某一个范围之内时,即SDV值小于某一特定值时,能保证生产出合格的型材。

2 模拟结果分析

2.1 初步模拟结果分析

为了获得直线度较好的型材,首先应使得型材截面上的金属流动速度尽可能小,可以优先从截面速度相差不大的模具开始优化,缩小优化范围,而影响V型型材模具设计的因素主要是倒角和型心位置,利用表2比较9种初始挤压模具型材截面的SDV值,其中SDV值最小的为R1(5)-R1(5)-X20,它是9种初始模具中最好的一种模具。

表2 9种模具型材截面SDV值Table 2 SDV values of 9 die profiles

2.2 V型模具优化数值模拟

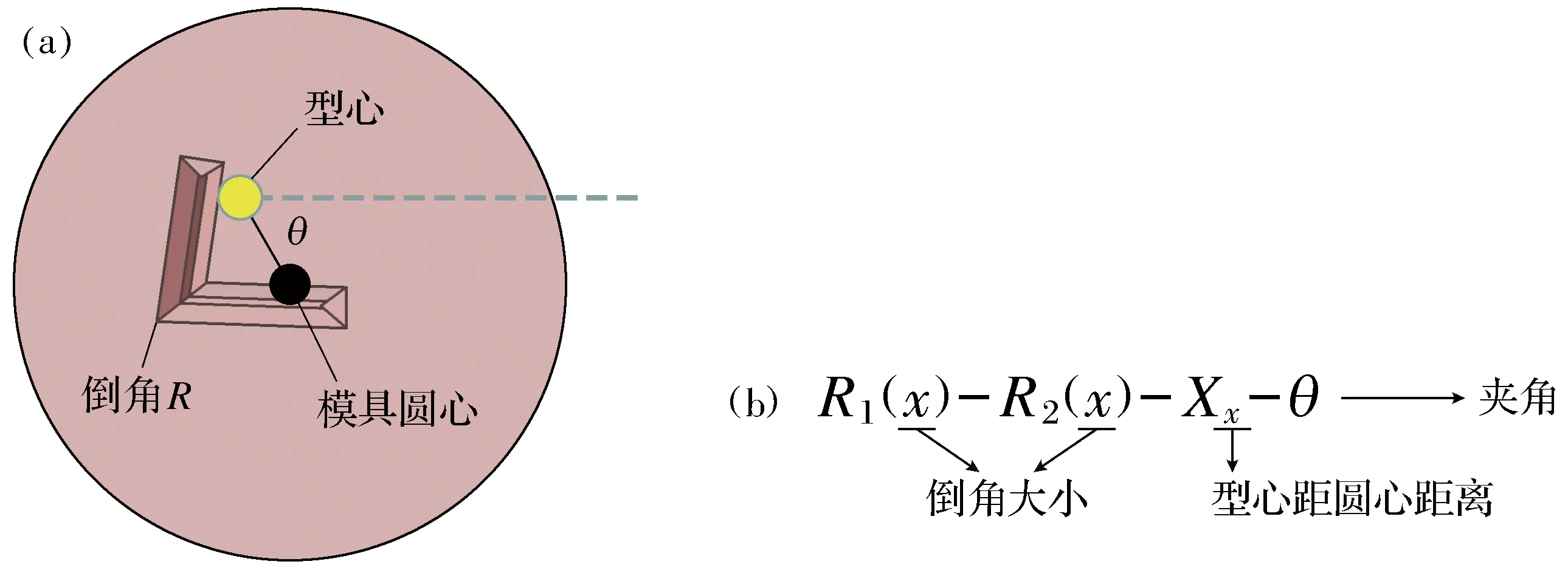

由于是不等厚的V型材,且不对称,模孔在模具上的分布也影响型材质量,在模具设计中,模孔分布位置对模具设计有着较大的影响,越靠近模具中心,金属流动速度越快,模孔位置的确定以型材的型心为坐标原点,以模具的圆心变化来改变整个模孔在模具上的位置,作为判定模孔在模具的相对位置的改变。现增加模具圆心与型心连线与水平线所成的夹角θ作为模具设计的一部分,优化后的模具见图2(a),因此命名规则为R1(x)-R2(x)-Xx-θ°,见图2(b)。同理,其中R1代表模具薄壁边Ⅰ,括号内变量代表倒角大小,R2代表模具薄壁边Ⅱ,括号内变量代表倒角大小,Xx代表型心与模具圆心的距离,θ代表模具圆心和型心连线与水平线所成的夹角大小。

(a) 优化后模具; (b) 优化后模具命名规则图2 优化后模具参数及优化后模具命名规则Fig.2 Optimized die parameters and optimized die naming rules

2.3 优化模具影响因素及结果分析

2.3.1 模具圆心和型心连线与水平线所成的夹角对模具的影响

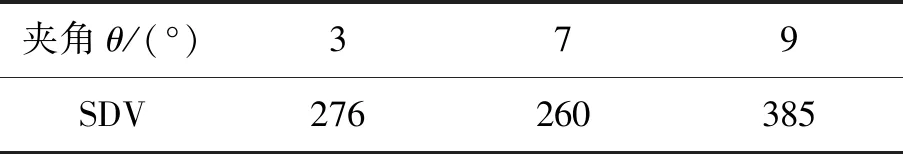

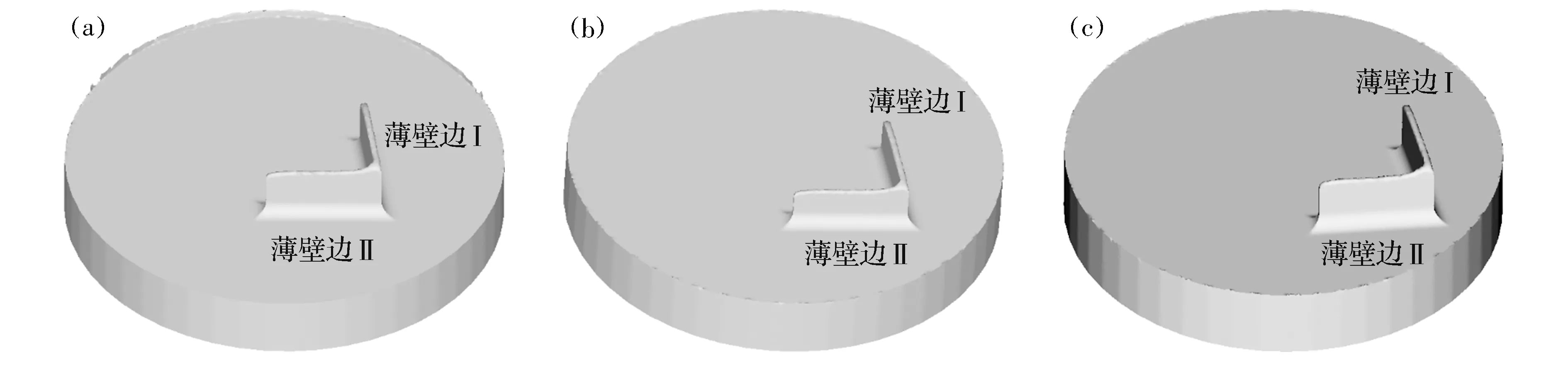

图3是不同模具夹角挤压型材模拟结果图,表3是不同模具夹角的SDV值。

(a) R1(5)-R2(5)-X20-3°; (b) R1(5)-R2(5)-X20-7°; (c) R1(5)-R2(5)-X20-9°图3 不同模具夹角的挤压型材Fig.3 Extrusion profiles with different die angles

表3 不同夹角模具的SDVTable 3 SDV of dies with different included angles

在保证模具倒角大小、模具型心位置二者都相同的情况下,只改变模具圆心与型心连线同水平线所成的夹角θ大小,不能使得挤压出的型材薄壁边Ⅱ比薄壁边Ⅰ快,但可以看出,随着夹角的减小,薄壁边Ⅱ与薄壁边Ⅰ侧金属流动速度差值减小,使得整个型材弯曲度减小,同时还发现,夹角为7°,模具圆心与型心连线垂直于薄壁边Ⅰ,此时,整个模具圆心离薄壁边Ⅰ最远,最大程度减缓了薄壁边Ⅰ过快的金属流动速度。模具圆心和型心连线与水平线所成的夹角为7°时,SDV值最小,是最好的角度。

2.3.2 型心位置对模具的影响

本次优化重点放在型心位置与型心位置的关系上,前边的实验中,两心距离均是沿着V形对称轴进行选取,又因为水平处速度小于倾斜处速度,所以将模具圆心设置在靠近水平处一侧,倾斜角度为7°,倒角为R5,型心与圆心距离为20 mm,工艺参数不变,然后进行第一次型心位置优化。图4为不同型心位置模具的模拟结果,表4为不同型心型材截面取点计算的SDV值。

表4 不同型心距离的SDVTable 4 SDV with different centroid distances

从模拟结果图4可以看出,在保证模具倒角大小、模具圆心和型心连线与水平线所成的夹角大小二者都相同的情况下,只改变模具型心位置,不能使得挤压出型材薄壁边Ⅱ比薄壁边Ⅰ快,证明只改变型心位置的大小并不能获得直线度较好的挤压型材。再对比型心距离10,20,30 mm这些参数,其中,型心距离20 mm的SDV值最小,型心距离20 mm是其中较好的模具参数。

(a) R1(5)-R2(5)-X10-7°; (b) R1(5)-R2(5)-X20-7°; (c) R1(5)-R2(5)-X30-7°图4 不同型心位置模拟结果Fig.4 Simulation results of different core positions

2.3.3 倒角对模具的影响

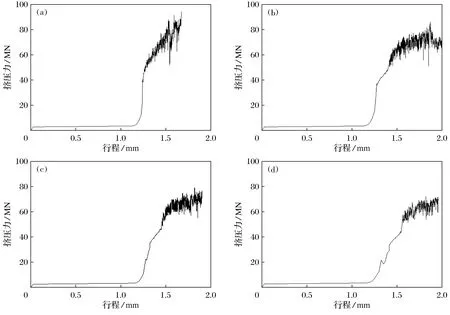

平模模具是最基本的挤压模具。本文对平模模具做了优化,意在研究不同倒角形状对挤压的影响。图7所示为平模以及带各种倒角挤压模拟过程的载荷曲线。在挤压初始阶段,挤压力曲线与坯料在模具中的填充过程吻合。对比图5(a)~(d)的挤压力,传统平模的挤压力最大,而带各种倒角的模具挤压力变小,图5(d)模具挤压力最小。对于圆倒角模具,随着倒角的增大,金属在挤压过程中流动更流畅,总体来说,挤压力曲线都符合金属在各个模具中的流动情况[18]。

(a) 平模; (b) 倒角R3; (c) 倒角R5; (d) 倒角R8图5 几何优化平模挤压力Fig.5 Geometric optimization of extrusion force of flat die

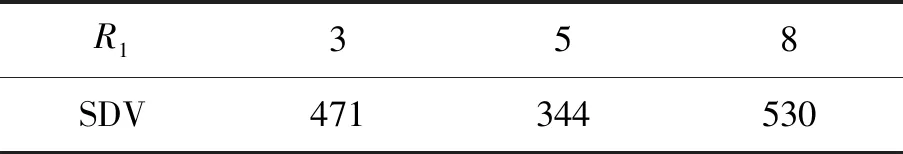

表5 不同薄壁边Ⅰ倒角大小的SDV

2.3.4 不同模具薄壁边Ⅰ倒角对模具的影响

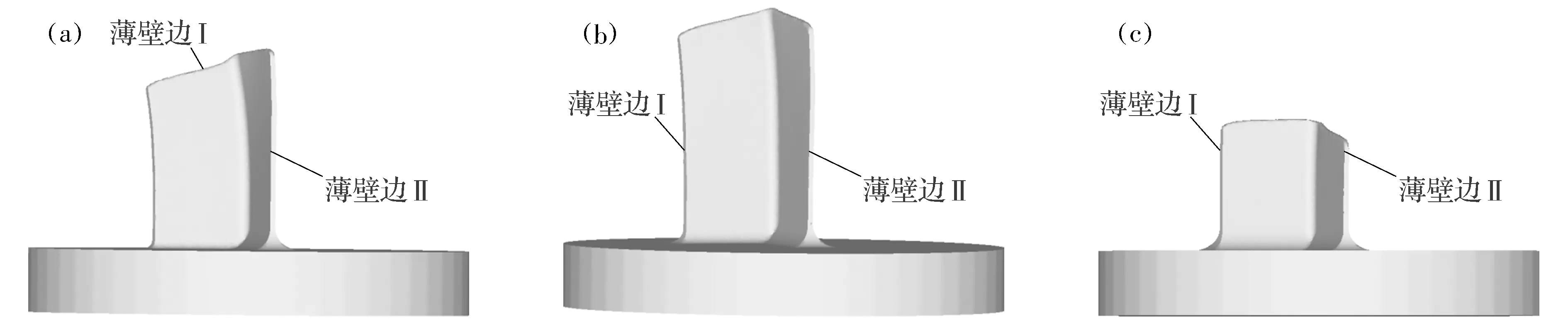

本次将优化不同薄壁边Ⅰ倒角,图6为只改变薄壁边Ⅰ倒角的模拟结果,表5为不同薄壁边Ⅰ倒角的挤压型材的SDV值。

在保证模具圆心和型心连线与水平线所成的夹角大小、模具型心位置、模具薄壁边Ⅱ都相同的情况下,只改变模具薄壁边Ⅰ倒角大小。模具薄壁边Ⅰ倒角的增大使得挤压出型材薄壁边Ⅰ比薄壁边Ⅱ快,从而可以看出随着模具倒角的增大,单位时间内进入的金属越多,型材薄壁边Ⅰ和薄壁边Ⅱ金属流动速度大小差异越小。从SDV的大小来看,薄壁边Ⅰ倒角取R1(3)时,SDV值最小,这里认为R1(3)-R2(8)-X20-7°为较好的模具参数。

(a) R1(3)-R2(8)-X20-7°; (b) R1(5)-R2(8)-X20-7°; (c) R1(8)-R2(8)-X20-7°图6 只改变薄壁边Ⅰ倒角大小的模拟结果Fig.6 Simulation results of only changing the chamfer size of thin-walled edge I

3 结 语

通过对V型材进行模具设计可知,影响V型材的尺寸的因素主要有倒角、型心位置、模具圆心和型心连线与水平线所成的夹角3个方面,其中倒角比型心位置的影响更大,因为倒角决定单位时间内进入模孔内金属的多少,进而影响金属流动速度。TA15钛合金不等厚V型材挤压模具最好的模具参数如下:

1) 薄壁边Ⅰ倒角大小为5 mm,薄壁边Ⅱ倒角大小为8 mm,是最优的模具倒角参数;

2) 挤压模具较好的型心位置是20 mm处,为最优的模具型心参数;

3) 模具圆心和型心连线与水平线所成的夹角θ大小为7°,是最优的模具参数。

在3个因素都配合的情况下,V型材模具能挤压出无弯曲、无扭拧,且直线度较好的尺寸合格的TA15钛合金不等厚V型材。