1700 酸轧主减速箱大齿轮拆除工艺优化

2022-08-24伊成志马朝帅黄海林

伊成志,刘 森,马朝帅,黄海林

(1.首钢京唐钢铁联合有限责任公司,河北唐山 063200;2.燕山大学,河北秦皇岛 066004)

0 引言

某公司1700 酸轧机组是日本日立公司设计,2010 年投产,3#机架主减速箱使用近10 年后出现异响,经检查2#轴支撑轴承状态不佳,需要拆解大齿轮更换轴承。大齿轮的相关参数:内径375H6 mm,与齿轮轴配合过盈0.4 mm,齿顶圆直径992 mm,分度圆直径948.2 mm,齿轮厚度440 mm。

1 加热大齿轮温度理论公式计算

在拆除过程中需要拆除大齿轮,采用加热包容件的方法,通过理论公式计算大齿轮的加热温度为123.88 ℃[1]。

式中 tr——加热温度,℃

eat——装配间隙,mm

αa——线膨胀系数,℃-1;取值11×10-6℃-1

df——结合直径,mm;取值375 mm

Δ——热装最小间隙,mm;取值0.111 mm

δmax——设计基本过盈量,mm;取值0.4 mm

2 基于ANSYS Workbench 有限元热力耦合仿真计算

应用ANSYS Workbench 对加热过程进行热力耦合分析,首先建立实体模型[2]。大齿轮和齿轮轴过盈配合,半径方向过盈0.2 mm。齿轮和齿轮轴的材料SNCM420,材料导热系数0.475 W(/m·K),比热容46 J(/kg·K),接触部位网格细化,环境温度设置为22 ℃(图1)。

图1 网格划分

2.1 验证模型正确性

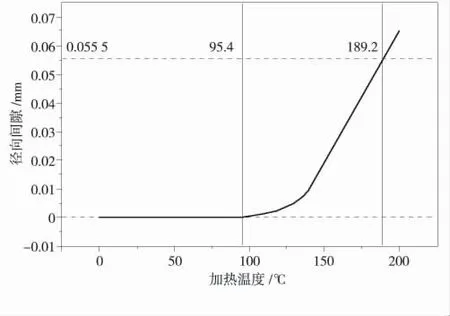

在1 s 内对大齿轮施加的从22 ℃到200 ℃的瞬态温度载荷,加热温度至100.06 ℃,大齿轮和齿轮轴之间间隙为0 mm;加热至125.52 ℃,半径间隙0.055 5 mm,满足拆装要求(图2)。由于加热时间短,大齿轮和齿轮轴之间导热少,仿真计算温度与理论计算相差1.64 ℃,验证了模型准确性(图3)。

图2 径向间隙变化

图3 变形量云图

2.2 热力耦合计算方案的确定与计算

考虑大齿轮的加热温度上限设置为250 ℃,250 ℃以下齿轮表面和心部硬度也没有变化,超过250 ℃后,发蓝的部位硬度下降了5 HRC 左右,未发蓝的部位硬度没有下降[3-4]。设计5 组大齿轮温升速率的仿真方案,通过仿真计算得到表1 所示数据。

表1 大齿轮温升仿真方案

(1)方案1。加热5 min,大齿轮温度从22 ℃升至200 ℃,温升速度35.6 ℃/min(图4)。加热至95.4 ℃时,大齿轮与齿轮轴脱开。升温至189.2 ℃时半径间隙0.055 5 mm,满足拆除要求。

图4 方案1

(2)方案2。加热7.14 min,大齿轮温度从22 ℃升至250 ℃,温升速度32 ℃/min(图5)。加热至150.86 ℃时,大齿轮和齿轮轴脱开。升温至223.24 ℃时半径间隙0.055 5 mm,满足拆除要求。

图5 方案2

(3)方案3。加热8.14 min,大齿轮温度从22 ℃升至250 ℃,温升速度28 ℃/min(图6)。加热至156.45 ℃时,大齿轮和齿轮轴脱开。升温至224.98 ℃时半径间隙0.055 5 mm,满足拆除要求。

图6 方案3

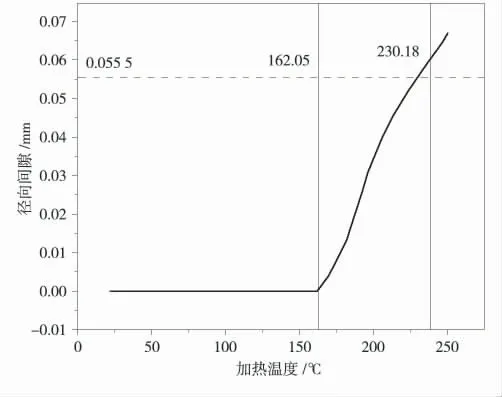

(4)方案4。加热9.14 min,大齿轮温度从22 ℃升至250 ℃,温升速度25 ℃/min(图7)。加热至162.05 ℃时,大齿轮和齿轮轴脱开。升温至230.18 ℃时半径间隙0.055 5 mm,满足拆除要求。

图7 方案4

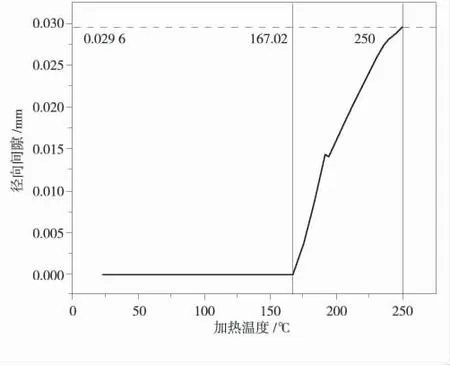

(5)方案5。加热10 min,大齿轮温度从22 ℃升至250 ℃,温升速度22.8 ℃/min(图8)。加热至167.20 ℃时,大齿轮和齿轮轴脱开。升温至250 ℃时半径间隙0.029 6 mm,不满足拆除要求。

图8 方案5

3 数据分析

(1)根据上述有限元分析结果可以看出,随着大齿轮加热速度的降低,达到拆除条件的终点温度升高。1 s 加热至200 ℃,齿轮和轴之间传热量较少,拆除需要的加热温度大致等于理论计算结果。加热10 min 时,温升速度22.8 ℃/min,齿轮和轴之间的导热量增大,轴径和孔径变化量相差不大,不能满足拆除间隙要求。加热至更高的温度将会影响大齿轮的材料性能,所以在控制终点温度前提下,尽可能采用大的加热速度拆除大齿轮。

(2)实际拆除过程中,对大齿轮加热时间约8 min,对齿轮内孔温度实测温度约225 ℃,验证了仿真计算的结果基本正确。

(3)热力耦合计算的不足之处。简化了加热模型的过程,大齿轮的温度载荷均匀提高,而在实际拆卸的加热过程中是局部加温传热的过程。简化模型影响仿真计算结果的精度。

4 结论

应用有限元热力耦合仿真计算的方法,为1700 酸轧主减速箱2#传动轴大齿轮拆除方案优化提供了理论支撑,依据优化后的方案成功拆除了大齿轮,更换了故障轴承。该方法为同类问题的解决提供了思路和借鉴。