烟气换热器与热泵梯级余热回收系统运行特性研究

2022-08-24高天宇魏勇陈文华

高天宇,魏勇,陈文华

(青岛能安恒信科技有限公司,青岛 266000)

1 引言

我国以火电为主的能源结构不利于环境的可持续发展。习近平总书记提出中国二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。国内出台多项政策措施助力“3060”目标的实现[1]。工业烟气中含有大量余热,加以利用可以节约一次能源并能为企业带来实际的经济效益。学者在领域内进行了大量研究,贾力等人对烟气冷凝的传热过程进行了研究[2],为烟气余热回收提供了理论基础;付林等人基于溴化锂吸收式热泵技术提出了利用热泵回收烟气余热提高热网对外供暖能力的方法[3,4]。随着我国能源结构的改善,烟气余热回收技术也应用于燃气锅炉[5]。

燃气锅炉出烟温度较高,烟气余热主要由显热和潜热两部分组成。为了提高燃气余热利用效率,青岛能安恒信科技有限公司在某项目中使用烟气换热器与热泵梯级余热回收系统,烟气换热器主要用于回收烟气显热,热泵主要回收烟气潜热,由两者共同为热网水回水加热,提高供暖能力。

2 梯级余热回收系统模型

2.1 系统模型

烟气的余热回收换热呈现明显的二段式特征[6]。在烟气中水蒸气冷凝前,烟气由锅炉出口温度降温至冷凝温度,此阶段主要是烟气中不凝气体的显热换热,烟气温降幅度较大;达到冷凝温度Tw后,此阶段主要是水蒸气冷凝释放潜热,温降幅度较小。因此,设计梯级换热系统,烟气换热器主要回收烟气中的显热而热泵主要回收烟气中的潜热。图1为烟气换热器与热泵梯级余热回收系统示意图,图2为热泵机组示意图。

图1 梯级余热回收系统模型

图2 热泵机组模型

烟气来流进入烟气换热器释放显热,被一部分热网水吸收热量,降温至Tsm,随后进入喷淋塔与热源水直接接触释放潜热。热源水吸收烟气潜热进入热泵,作为低品位热源,在机组中放热,在驱动蒸汽作用下,使另一部分热网水升温。两部分热网水最终混合,提高锅炉进水温度,达到节省燃料的目的。

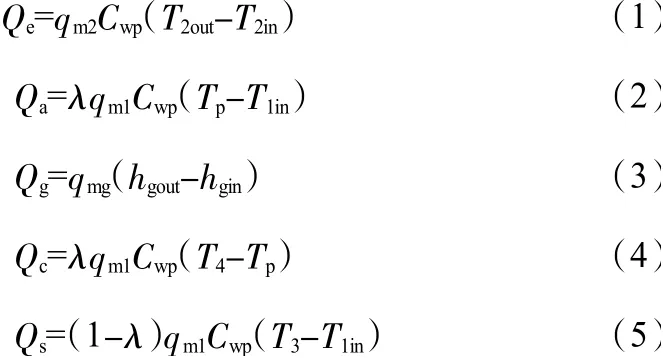

设Qe、Qa、Qg、Qc、Qs分别为热泵机组蒸发器、吸收器、发生器、冷凝器和烟气换热器中的换热量,则有:

式中,Cwp为水的比定压热容,hgin、hgout、hsin、hsout分别为烟气与驱动蒸汽进出口焓值。系统对外输出的总热量为:

热泵能量平衡:

系统性能系数COP为:

2.2 最大余热回收量的确定

根据热源厂燃气锅炉参数及往年实际运行情况来确定系统的最大余热负荷。热源厂燃气锅炉设计最大蒸汽发生量200 t/h,根据往年运行数据,1月份日均最大锅炉蒸汽发生量为锅炉设计参数的75.8%,对应的平均最大烟气量约为176 504 m3/h,对应时间段内平均烟温86.79℃。由于温度压力变化不大,近似认为烟气密度为常数。忽略因漏风,且天然气燃烧产物中没有硫化物和灰分,则烟气参数计算原理如下[7]:

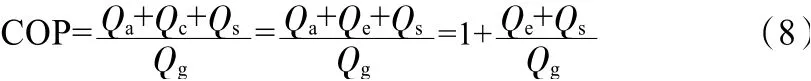

设在标准状态(大气压强p=0.1013 MPa,湿度t=0℃)下,1 kg燃料完全燃烧所需的助燃剂量称为理论助燃剂量V0,实际所需助燃剂量为V,过量空气系数α0。设实际燃气当中碳、氢、氧、氮4种元素含量质量百分数分别为Car、Har、Oar、和Nar则有:

设助燃剂空气中CO2、O2、N2和H2O的体积百分比分别表示为YC0、YO0、YN0和YH0:

烟气产物CO2、O2、N2和H2O的体积VC、VO、VN和VH分别可以表示为:

式中,dk为助燃剂空气中的含湿量;ρH为干助燃剂空气密度。V0由式(15)计算:

烟气质量G表示为:

则烟气密度可表示为:

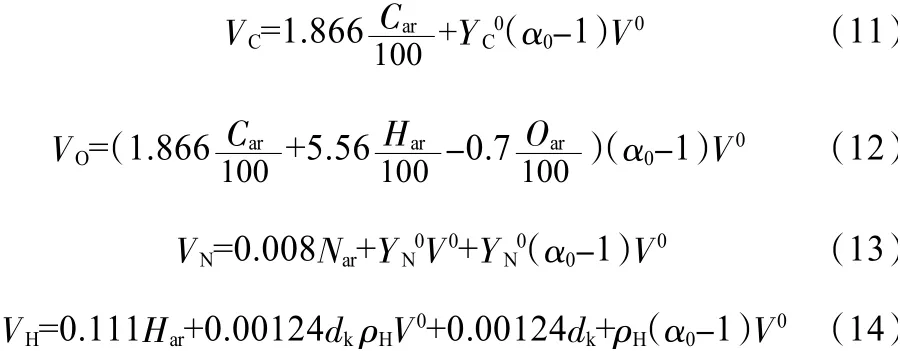

一般情况下,可取dk=10 g/kg(干),ρH可由空气热力性质表查找。计算标准状态下烟气密度ρ0=1.418 kg/m3,将烟气视为理想气体在实际平均烟温下,烟气密度ρ=1.085 kg/m3,含湿量d=125.562 g/kg(干)。此时对应的烟气饱和温度查含湿量表[8]Tsm=56.34℃。干烟气平均比定压热容可表示为:

式中,gC、gO、gN分别为烟气中CO2、O2和N2的质量分数,CpC、CpO、CpN分别为CO2、O2和N2的比定压热容。比定压热容通过查对应组分的比热容表,代入多项式中进行拟合,形式如式(19):

式中,ai为拟合系数;t为烟气温度。

则湿烟气的干基比定压热容为:

式中,Cpw为水蒸气的比定压热容;d为烟气含湿量。

设烟气换热段平均比定压热容为Cpa,则烟气的显热计算公式如式(21),烟气换热器段:

喷淋塔段水蒸气主要释放潜热,忽略其显热释放,则干烟气释放显热为:

将烟气数据代入式(21)和式(22)可得,最大可回收显热烟气换热器段Qs1约为2 216 k W,喷淋塔段Qs2约为1 915 kW。理想工况下,烟气降温至中温后,不发生冷凝,在喷淋塔中所有潜热由热泵回收,设计喷淋塔出口温度25℃。认为喷淋塔中水蒸气冷凝过程为定压,根据饱和水及水蒸气热力性质表插值计算烟气中温和喷淋塔出口温度下饱和水及水蒸气焓值。烟气潜热计算如下:

式中,hsin与hsout分别为喷淋塔进出口饱和水蒸气与饱和水焓值。计算得最大可回收潜热约为14 760 kW。工程上,因散热造成的热量损失和受到热源厂循环水量供给及工艺的制约,难以达到最大余热回收量。经过现场实际调研,本项目选用余热回收量14 MW的热泵机组与换热量3 MW的烟气节能器整合为梯级余热回收系统,整个系统由自动控制系统根据锅炉负荷与烟温烟压自动控制热网水、热源水及烟气节能器进水流量,热量表负责回收热量及所用蒸汽热量的计算。

3 实际运行分析

3.1 锅炉负荷的影响

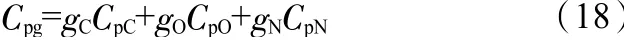

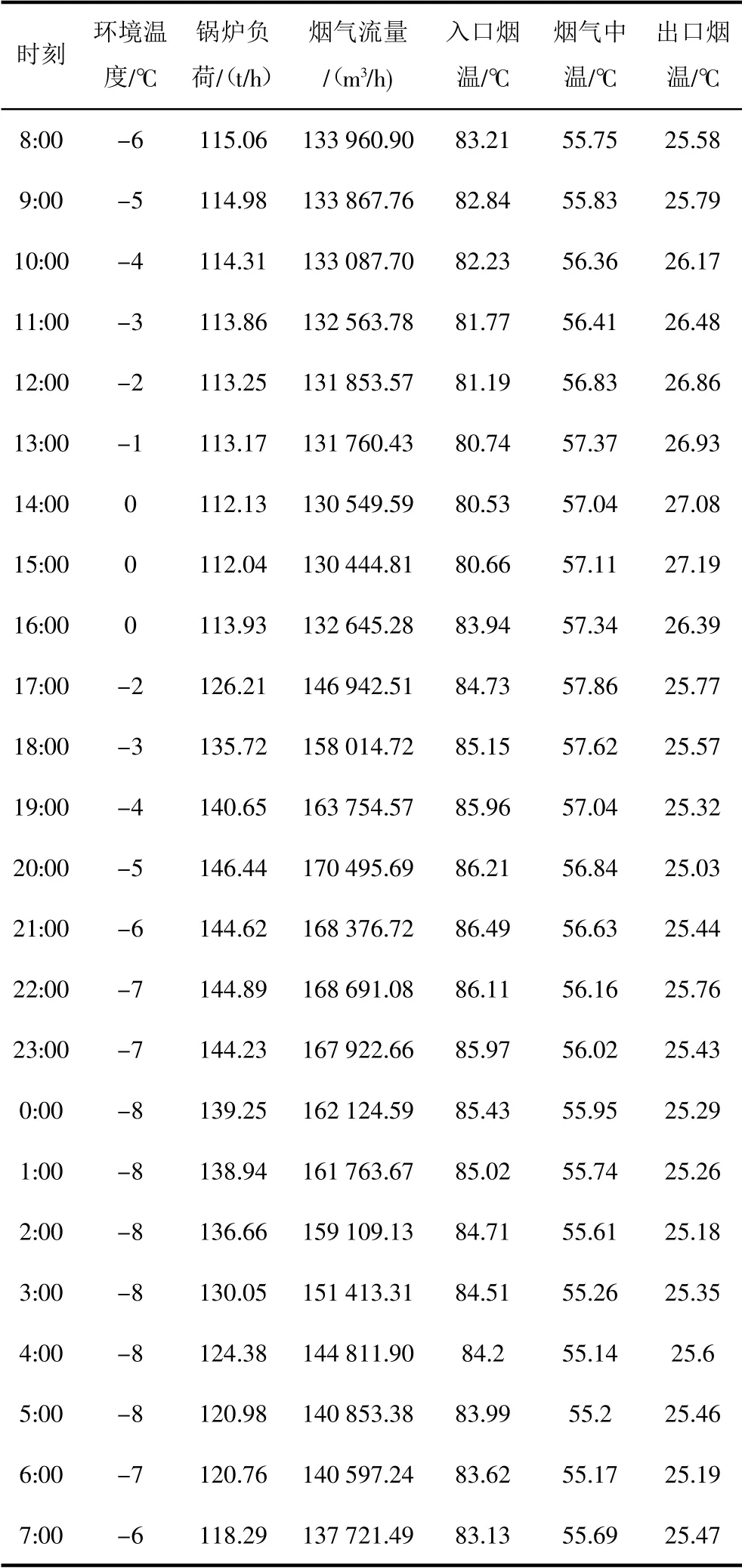

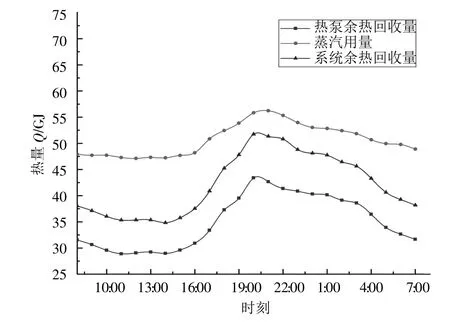

表1为某日该项目锅炉及烟气数据,当日余热回收量驱动蒸汽用热量与机组性能系数COP实时变化如图3与图4所示。

表1 锅炉及烟气实时数据

从表1、图3和图4可知,锅炉负荷较高时,烟温较高,烟气流量较大,热源水进口温度较高,回收的余热较多且性能系数COP较高;反之由于烟温较低,流量较小,热源水进口温度较低,回收余热较少且性能系数相对较低。锅炉负荷达到高点146.44 t/h,热泵回收余热功率达到12.05 MW,达到最大余热回收量的86%,热泵机组COP维持在1.7左右,证明热泵机组运行一直保持在合理区间,整体来看,达到了余热回收的指标要求,同时,由于加入了烟气换热器回收了烟气中的大量显热,因此,系统的COP明显高于热泵机组的COP。由此可见,由此梯级余热回收系统可以有效回收烟气中的余热资源,提高系统的能源利用效率。

图3 余热回收与驱动蒸汽热量实时变化图

图4 热泵机组与系统性能系数COP实时变化图

3.2 烟气中温的影响

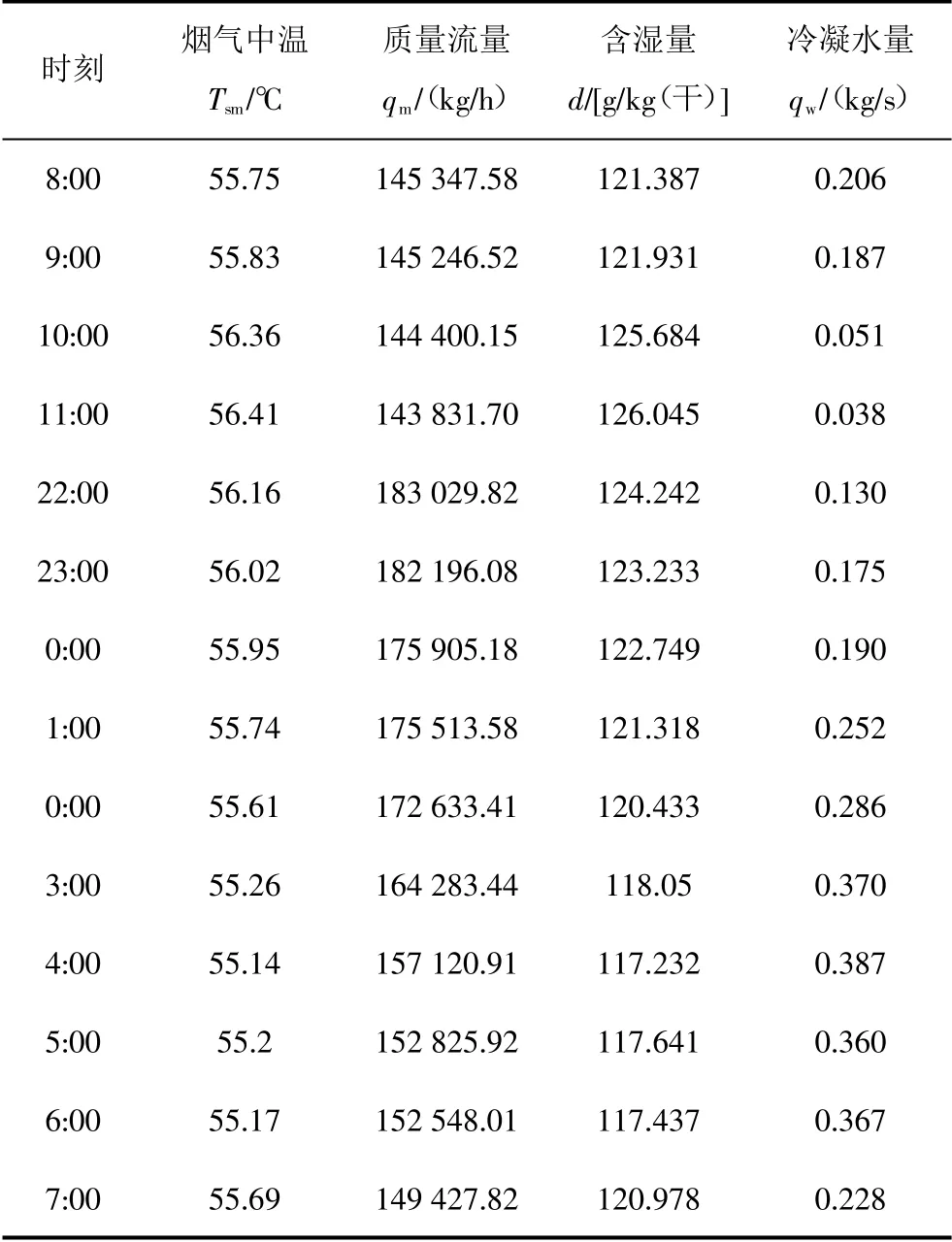

如果烟气换热器中烟气温降过大,接近烟气的露点温度,将会造成烟气中的水蒸气在管道中冷凝,冷凝热会向环境散失,凝结水将由凝水管道排出系统外,造成热量损失。由于白天气温相对较高,在实际运行当中产生冷凝水很少,本文近似认为白天烟气中温的平均温度为烟气中水蒸气的饱和温度。白昼平均烟气中温56.56℃,查含湿量表饱和含湿量为d=127.126g/kg(干),与2.2中计算所得烟气饱和中温和饱和含湿量相近。表2为每小时产生的冷凝水量及损失热量表。

表2 冷凝水量及损失热量表

图5与图6分别为烟气中温和冷凝水及损失余热量随时间变化的曲线图,从图5和图6可以看出,烟气中温高于饱和温度时,产生出的冷凝水量忽略不计;烟气中温低于饱和温度时,随着环境气温的降低,烟气中温相对变低,同时,冷凝水量增大,造成的余热量损失增大。总计损失热量为7.66 MW·h,按照合同约定天然气热值0.03436 kJ/m3,当年供暖季天然气均价3.4元/m3,燃烧系数0.92计算,每日因烟气在管道中冷凝造成的经济损失为2 965.55元。因此,需要对自控系统的设定进行人工调整,在夜间烟气中温较低时相对降低烟气节能器的水流量,使烟气中温保持在饱和温度以上,以达到充分利用余热资源,提高经济效益的目的。

图5 烟气中温随时间变化曲线图

图6 冷凝水量及损失余热量随时间变化曲线图

4 结语

根据烟气换热特性,设计烟气换热器与热泵梯级余热回收系统分别回收烟气中的显热与潜热。实际运行表明,系统达到了设计要求,余热回收效果良好,通过烟气换热器提高了系统性能系数。同时,在运行过程中,烟气换热器出口烟气中温不宜过低于烟气饱和温度,否则会因烟气在管道中冷凝带来大量的余热与经济效益损失,这一方面的自控仍需改进。