内转塔单点系泊系统铸件平台吊装翻身有限元分析

2022-08-24张平

张 平

(海洋石油工程(青岛)有限公司,青岛 266555)

浮式生产储油卸油装置(Floating Production Storage and Offloading,FPSO)单点系泊系统近年来广泛应用于近海油田开发,是近海油田“井口平台+生产储油轮(FPSO)+单点系泊系统”采油方式中的主要构成之一[1]。其中,铸件平台分段由多个高度不一的立管段和环形板材及圈梁构成。由于复杂的空间内部结构,在预制时需要反造预制,总装时需要进行180°翻转就位。在此过程中,应力集中点和结构强度在动态变化,利用ANSYS软件可以有效分析翻身过程中铸件平台产生的应力集中和变形变化,为单点系泊系统的安装作业提供合理的可行性建议。

1 质量控制

1.1 分段信息

以某FPSO内转塔单点系泊系统为例,它的铸件平台分段采用反造的方式在车间预制,使用2台400 t履带吊(1#、2#)将分段翻身并与锚链盘总段合拢。本文分析铸件平台的吊装过程[2],铸件内平台分段总体信息参见表1,其中质量数据根据最新图纸建立的TEKLA模型导出获得。

表1 铸件内平台分段(L3 block)总体信息

1.2 吊点布置

根据TEKLA模型提供的重心位置,在铸件平台正反两面上共布置9处55 t吊点,其中1#~3#吊点为车间平吊时的吊点,4#~9#为在场地翻身就位时所用的吊点。与吊点相连接的基板或者腹板,需要在吊点安装前进行夹层检验[3]。铸件内平台分段(L3分段)重心位置及吊点1#~9#布置详图如图1所示。

2 有限元分析

2.1 建立有限元模型

有限元计算分析使用ANSYS软件。该软件为ANSYS公司研制的大型结构仿真有限元分析(Finite Element Analysis,FEA)软件,适用于包括线性、非线性、动力学、流体动力学和显式研究在内的结构分析,在海洋钢结构工程和各类力学领域均有广泛和深入的应用[4]。使用ANSYS软件对铸件平台建模,模型采用SOLID实体单元。网格划分区域为所有实体,单元形状选择为六面体(Hex),结构化网络。所有网格的平均大小为50 mm,有限元分析中使用的单位为mm·N-1·s-1。FEA模型如图2所示。

由于铸件平台空间结构的复杂性,在使用ANSYS分析时,对铸件平台分段(L3)模型进行了简化。模型中所有的非应力集中区域倒角与圆角均被删除,所有的钢丝绳在模型中均被简化为直径50 mm的细杆[5]。

2.2 工况设定

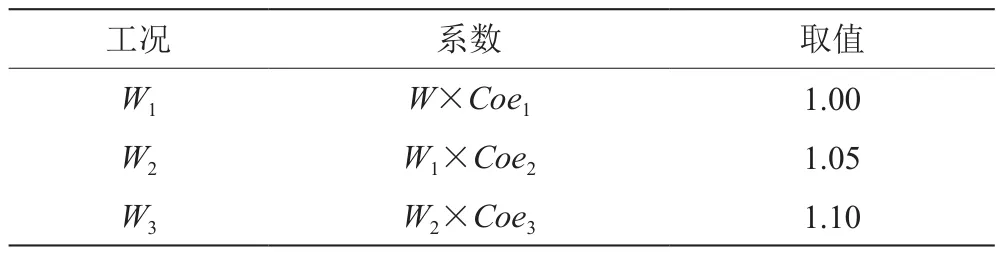

工况参见表2。其中:W1工况为结构净质量;W为TEKLA软件中的铸件平台分段质量;W2工况为结构总质量;Coe2为质量不确定系数,由于吊装时可能附加的额外质量,根据一般原则[6],取1.05;W3工况为在W2工况基础之上加上铸件平台分段在吊装过程中由于风力或其他因素导致晃动所产生的载荷,所以要考虑吊装动态放大系数;动态放大系数Coe3取1.1。

表2 工况说明

采用有限元分析计算的目的是分析铸件平台分段吊装翻身时最危险工况下的结构强度和应力。因此,在计算分析时,需要使用加强重力加速度在ANSYS模型中模拟W3工况,最终的加强重力加速度为:

将相关数值带入式(1),最后可获得加强重力加速度为11 319 mm·s-2。需要说明的是,在ANSYS模型中4#~9#吊点节点全部采用fix约束[7]。

2.3 分析结果

翻身阶段0°吊装强度结果如图3所示。可以看出,分段结构的最大等效应力117 MPa<284 MPa(计算过程0.8×Fy=0.8×355),最大应变为4.2 mm,满足要求。

翻身阶段45°吊装强度结果如图4所示。分段结构的最大等效应力81 MPa<284 MPa(计算过程0.8×Fy=0.8×355),应变为2.6 mm,满足要求。

翻身阶段90°吊装强度结果如图5所示。分段结构的最大等效应力114 MPa<284 MPa(计算过程0.8×Fy=0.8×355),应变为3.6 mm,满足要求。

翻身阶段135°吊装强度结果如图6所示。分段结构的最大等效应力154MPa<284 MPa(计算过程0.8×Fy=0.8×355),应变为2.7 mm,满足要求。

翻身阶段180°吊装强度结果如图7所示。分段结构的最大等效应力115 MPa<284 MPa(计算过程0.8×Fy=0.8×355),应变为4.4 mm,满足要求。

3 结论

(1)根据有限元应力计算结果可以得到:整个吊装翻身过程中,最大应力出现在工况为135°时6#吊点附近的环板上,大小为154 MPa;最大位移出现在工况180°时6#吊点附近,大小为4.4 mm。在整个吊装从0°翻身到180°的过程中,结构强度满足要求,结构的高应力主要出现在6#吊点附近。

(2)对于应力、应变集中的6#吊点附件区域,由于板材厚度较薄,有必要进行临时加强,对6#吊点进行一定的改造或者对其下部的环板安装临时加强结构件,减小该处的应力集中。

(3)铸件平台分段内部结构复杂,各种梁、管和板材纵横交错,在分段施工时应充分考虑与单点系泊系统其他结构的安装就位问题,合理对部分超长结构分段,避免出现结构影响吊装作业的情况。

(4)铸件平台分段由于结构的独特性,合理布置吊点将会事半功倍。