基于结构模式识别的托辊状态与失效检验算法①

2022-08-24郭养富揭志成钟於程

郭养富, 孙 海, 姜 丰, 揭志成, 钟於程

(江西宜春京能热电有限责任公司,江西 宜春 336000)

0 引 言

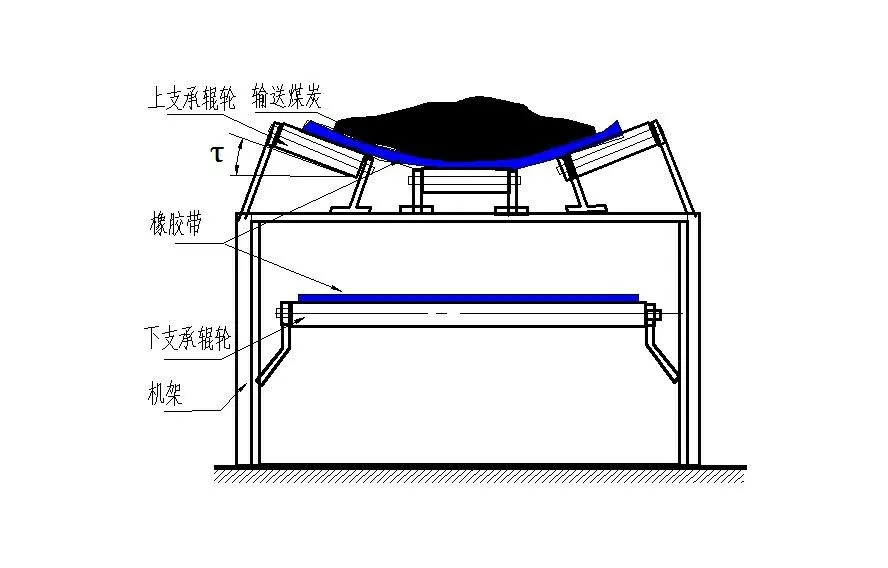

在火力发电中,煤炭运输是生产过程中的重要环节,廊道传送带输煤是常用技术方法。为保证煤炭通过走廊准确输送,须对廊桥空间状态和输煤设施进行巡检。传统上多采用人工检测,工作量大,劳动强度高,难以满足现代火电煤炭输送检测的要求,发展方向主要是采用机器人技术,首当其冲需要解决传送带支承辊轮(简称托辊)状态的机器人巡检问题。

目前机器视觉和机器人检测研究与应用均取得一定进展。石聪玲等人[1]基于信号反射原理进行了井下检测机器人激光定位系统研究。Xu,Wei等人[2]设计了基于变电站的模块化检测机器人,满足不同变电所的需求。Alhassan,Ahmad Bala等人[3]研究了轻型双臂输电线路检测机器人在风影响下的气动稳定性。Teng,Yun等人[4]提出了智能巡检机器人系统在苏通GIL综合管廊工程中的应用。Wu,Gongping等人[5]提出了一种检测机器人自动对接充电控制方法。Dehne,Andre等人[6]提出了所谓的MARWIN:一种在4d环境中进行维护和检查的移动自主机器人。本研究根据空间轨道的性能要求、运行方式和功能,利用机器视觉、传感器技术、逻辑判断算法,结合运动学和动力学分析,提出一种替代人工的检测机器人。通过CCD探测、约定扫描方式、分类器设计与异常结构模式识别算法,对传送带托辊状态、中心位移、失转、严重磨损和裂纹的进行在线监测和预警,从而实现机器人实时状态监控与异常情况的报警。

1 输送带结构状态与上托辊基本失效形式分析

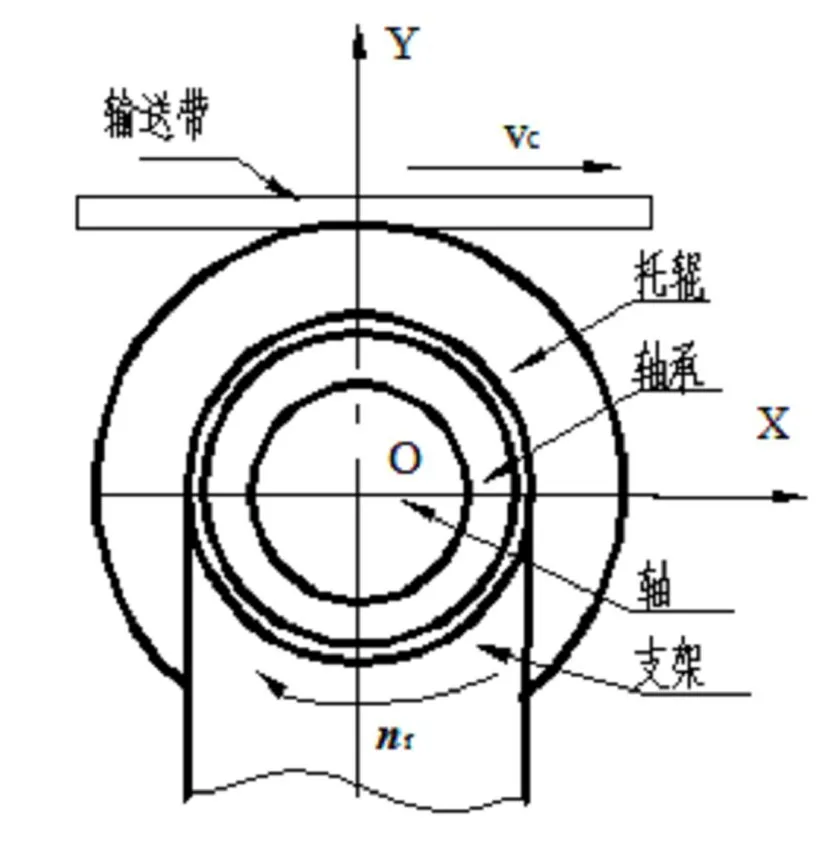

保证传送带正常工作状态的直接支承是输送机上托辊的位置和状态,见图1。为了实时监控传送带的工作状态,有必要对支承传送带的上托辊进行检查,对其正常状态与失效或潜在失效形式进行确认和识别。在实际生产现场考察和抽象的基础上,形成以下三种典型失效形式。

图1 输煤廊桥传送带工作系统与支承辊轮

1.1 上托辊整体偏移

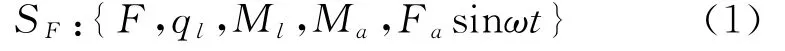

上托辊处于与输送带直接接触的位置,不仅起着导向作用,而且担负支承、摩擦和动载。因此,上托辊的受力状态可表述为:

式中:F——集 中 力/N;q l——分 布 力/N.m-1;M l——以 梁 的 方 式 承 受 扭 矩/N.m;M a——以 轴 的 方 式 承 受 扭 矩/N.m和F asinωt——循环载荷/N。

因各种受力于一身,上托辊工作状态复杂,但作用的结果均使托辊离开原始理想位置,见图2.

图2 上托辊结构、工作状态与中心位移

1.2 上托辊失转

由于回转机构阻力过大上托辊不能正常运转。设定传送带瞬时线速度(可取平均值)为v c/m.s-1,在正常工作状态下,托辊的转速n r/r.s-1为:

式中,d——托辊直径/mm。

当润滑不良、异物进入轴承滚动体工作滚道、滚动体破碎,抑或托辊受外部物体阻碍等不能正常转动、转动停止或转速过低,即可视为回转故障。此种情况下,可以在托辊端部的适当位置以一定间隔作上记号,如“+”,当时间间隔为Δt并检测到上述符号,即可确定托辊转速.

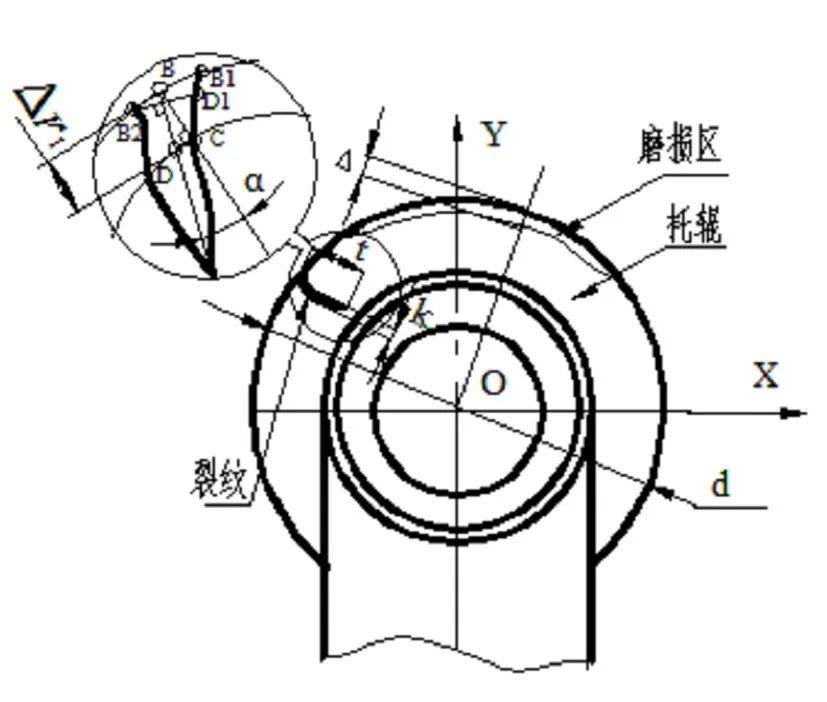

1.3 托辊工作面磨损与裂纹

托辊受到交变应力载荷,亦受到传送带下表面作用,形成大部滚动摩擦、一部滑动摩擦的持续作用,会造成局部裂纹和磨损,当这种裂纹和磨损达到显著性时,对输煤产生不良影响或形成潜在故障,需及时发现、修复或更换,见图4。裂纹和磨损的描述可分别用Ac和Wc表示:

图4 托辊磨损和裂纹

式中,a——裂纹宽度/mm;b——裂纹长度/mm;Δ——托辊边缘最大磨损量/mm.

图3 托辊失转

2 托辊组件的结构模式识别标准模型与聚类范数算法

2.1 标准模型(无误差分类器)

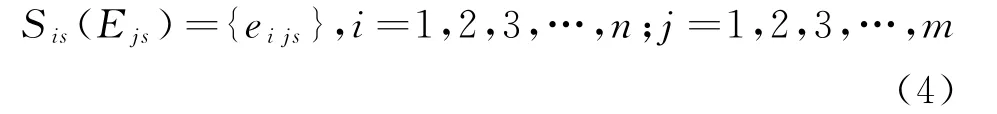

假设托辊组件均处于原始理想状态:无变形(位移)、无磨损、无裂纹,托辊的回转亦处于理想状态。此时,可以用状态矢量描述被监测对象的状态,记作标准状态:

式中:S is(E js)——被监控对象标准状态,被监测对象有n个,每个被监测对象的状态矢量有m个分量;{e ijs}——被监测对象标准状态矢量的分量描述。

对于运用m个分量分别描述n个对象的系统而言,可以用n×m的矩阵表达。

2.2 瞬时状态结构模式识别

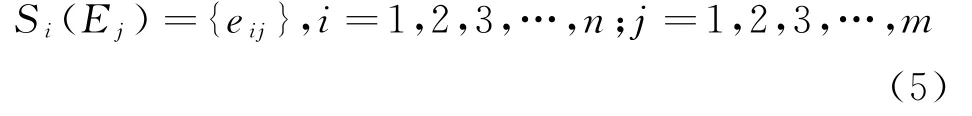

同理可以描述系统被监测对象的瞬时状态矢量:

与标准状态不同的是,反映事物状态的参数已不是标准值,而是通过结构模式识别反映瞬时工作状态的参数值;当采用状态矢量表示时,与标准模型的状态矢量形式相同,能够对它进行矢量操作。这为后面判别监测对象工作状态的聚类范数算法提供了理论和技术基础。

2.3 聚类范数算法

在检验托辊状态时,根据失效型式,将理想状态描述为各自的标准型。传送带输煤系统一经投入运行,托辊的状态将由“标准型”转变为“瞬时型”,从而偏离了原始理想位置。随着时间的推移,上述偏离程度逐步增大,甚至跨越阈值而进入“失效型”。关于“标准型”已在上述部分阐明,这里给出各监测对象的瞬时状态和失效状态。

按照聚类分析法,设托辊检验对象有n个,某一检验对象的瞬时状态可用m个状态参数加以描述,则标准模型的状态矢量为式(4),瞬时工作模型的状态矢量为式(5).

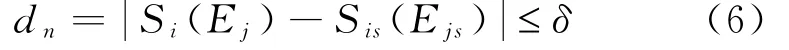

引入数学上的范数,比较和计算瞬时状态与理想状态的“距离”;当这种距离超过工作域,则进入失效状态。取距离范数

一旦式(6)不成立,系统即进入失效状态,即

式中,e ij——检测对象瞬时状态矢量分量;e ijs——检测对象标准状态矢量分量,δ——检验尺度。

3 基于灰度边缘算法的分类器设计

运用CCD摄取检查景物,其核心是区分所需要的“前景”和剔除“背景”,在此基础上将前景的状态进行拾取并与标准模版进行比对,在设定“一致率”达到阈值时,即可认定“状态出现”.这里运用灰度梯度实现结构模式识别。

3.1 托辊中心分类及状态判别

通过CCD可以探测到托辊和传送带的大背景。通过对灰度的区分,即可以找到托辊的边缘,从而确定托辊的中心。设原始中心C o的坐标为(c ao,c bo),即空载状态的托辊位置的确定并计入数据库。采用“行扫描法”,设定扫描行间距为Δμ.

在行扫描过程中,前e<s1个像素灰度为:

式中,k——前景灰度/DN。

而在s1≤e≤s2之间出现交替灰度阶跃的情况;而在e>s2,像素灰度又降为q<k.当像素点足够密集时,可以获得完整圆的清晰边缘。取间距足够大的三个像素点(x1,y1),(x2,y2)和(x3,y3)即可获得平面圆和圆中心。为了提高定位的可靠性,再用“同心圆扫描法”进行验证和修正。

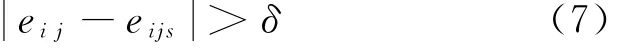

理想状态下,扫描路径是一组同心圆,即:

取同心圆扫描间隔ΔR u=R u-R u-1,可取常数并满足精度要求。

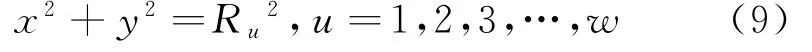

按足够大圆开始,半径按等差数列依次减小,一定会出现第u个扫描圆为灰度突变或灰度交替变化的情况。因此,可以对“行扫描法”获得的“圆”和圆心坐标进行改进与修正。综合起来有

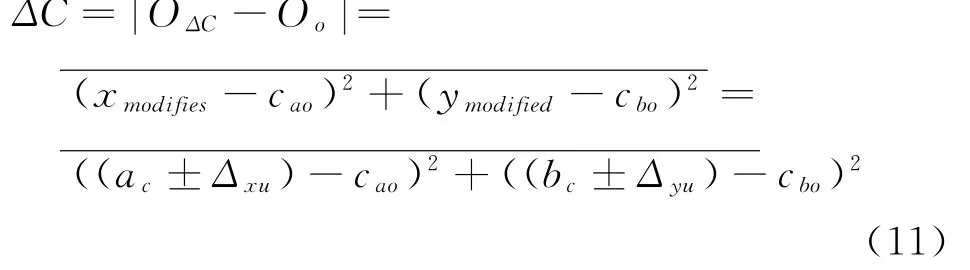

根据式(6)和图2,托辊中心显著位移

当ΔC超出工作阈值,即可判定托辊中心显著位移发生.

3.2 托辊裂纹与边缘磨损分类与判别

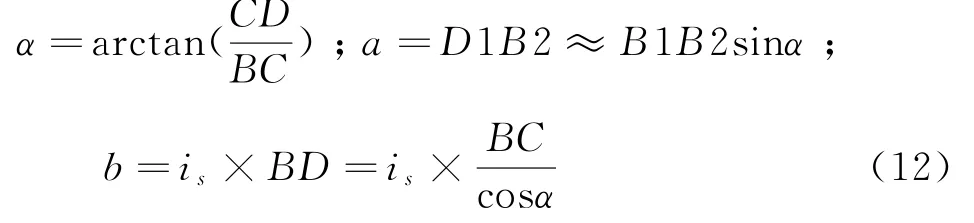

用“同心圆扫描法”,取a为裂纹方向与径向之间的夹角;当按扫描顺序从大圆向小圆即圆心方向等步长进行时,从裂纹的边缘(按灰度骤变)信息可得到系列特征点——裂纹或磨损边缘点,只要步长足够小。裂纹的相对方位、宽度和长度分别为:

式中,i s——同心圆扫描时确认的裂纹扫描次数。

3.3 托辊失转分类与状态判别

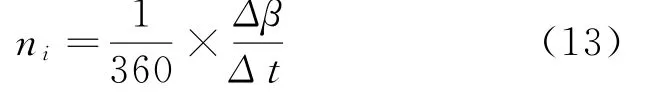

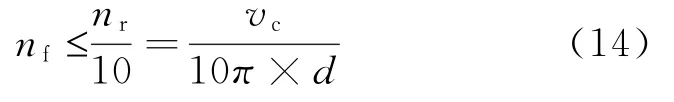

在托辊端部的适当位置以一定间隔作上记号,如“+”,当时间间隔为Δt/s、转角为Δβ/deg并检测到上述符号,即可确定托辊转速:

以nr为转速的理想状态,若瞬时转速远远低于理想转速,则判定托辊转速不正常。故障转速nf/r.s-1

4 结 论

本文提出运用火电廊道输煤巡检机器人对输送带托辊工作状态实时监控,通过机器视觉、结构模式识别原理和聚类范数算法构建出传送带托辊工作状态检验和失效诊断系统,以保证及时查出失效托辊和失效形式,及时报警,及时维修,从而最大限度地保证正常供煤。在分析传送带结构状态和故障或潜在故障形式的基础上,抽象出输煤关键件托辊三种失效形式——托辊中心宏观位移、托辊不转和托混工作面显著磨损与裂纹。运用状态矢量对上述三种失效形式进行数学刻划和描述,将工程问题转化为数学问题。提出和应用“聚类范数算法”,通过分析和计算将瞬时工作状态矢量与理想状态矢量的距离范数,有效实时反映托辊的工作状态和判定托辊的失效形式。