大型低速风力机叶片有限元分析①

2022-08-24王帅帅乔印虎张志强

王帅帅, 乔印虎, 张志强

(1.安徽工程大学机械工程学院,安徽 芜湖 241000;2.安徽科技学院机械工程学院,安徽 凤阳 233100)

0 引 言

随着时代的不断发展,各领域行业对能源需求的加剧,导致化石能源的不断消耗,导致现有化石能源的短缺,世界上越来越多的国家早已注重发展可持续能源(太阳能、风能、潮汐能以及地热能等)。其中作为可持续发展能源的风能在世界上有着很重要的地位,风力发电技术是能够将风能转换为电能的可行性技术。特别是拥有临海边域和高原等容易发生对流气象条件的国家,为建设风力发电机群投入了大量的精力以及金钱,但是今年来因为各种原因导致风力机损毁事件给各个国家带来了巨大的经济损失。

风力机叶片作为风力发电机装置最重要的部位,形状的设计及材料的选择是非常重要的,直接影响力风力发电装置的功率与性能,同时也决定了风力机的成本。由于风力机叶片是一个细长的柔性元件,在风场受到的载荷是不稳定且具有交变性,因此工作状态下发生振动是必然的,是其固有属性。但是可以在叶片设计中进行主动调控。复合材料可以根据实际情况需要改变组成纤维方向以及其含量,进而使其各个方向的弹性模量、杨氏模量以及强度发生变化,可以进一步调整叶片的固有频率。采用PROFILI,MATLAB以及Solid-Works软件快速建立5MW风力机叶片三维壳体模型。将风场气流载荷以力的方式作用在叶片上,对叶片进行静力学分析和模态分析。

1 风力机叶片的三维建模

1.1 叶片相关参数

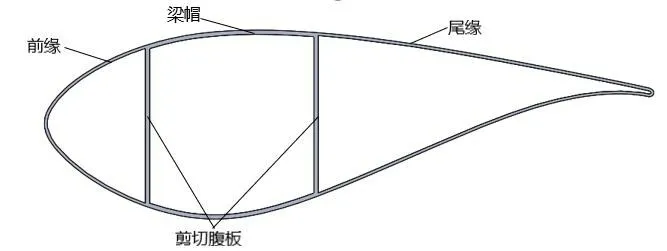

NREL5MW风力涡轮机叶片的主要参数见表1,其典型截面部分见图1。

表1 5MW风力机叶片主要参数

根据表1可以得到,NREL实验室公布的5MW风力机叶片长度为61.5m,为了保证风力机叶片足够的强度与刚度,在叶片内部设置两个剪切腹板。5MW风力机叶片主要是由蒙皮、梁帽以及剪切腹板构成。剪切腹板和蒙皮通常采用板壳夹心结构设计,剪切腹板和蒙皮通常是由表面毡、胶衣玻璃纤维单双向布浇铸构成。如图1所示,两个剪切腹板分别设置在弦长的20%与50%处。且两个剪切腹板之间采用坚固的梁帽结构。

图1 叶片截面结构示意图

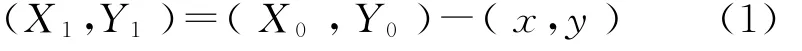

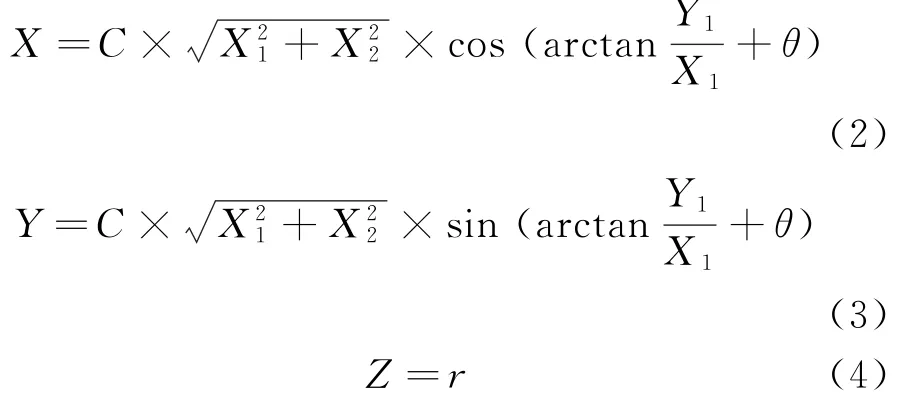

1.2 叶片参数化建模

在进行叶片三维壳体模型建立之前,需要将叶片各截面的二维坐标转换为三维坐标。所需转换的叶片截面翼型包括DU 400,DU 350,DU 97-W-300,DU 93-W-210和NACA64-618。首先通过PROFILI软件翼型数据库获取所需翼型的原始数据(X0,Y0),根据原始数据将翼型气动中心(x,y)转换为实际平面翼型气动中心坐标(X1,Y1)如式(1):

叶片截面数据经下式变换得到新截面空间坐标(X,Y,Z),其变换公式为式(2)-(3):

其中C为叶片弦长。

风力机叶片是通过所选择相应的翼型进行设置一定的扭转角得到的流线型三维壳体曲面,风力机叶片是一个细长柔性单元,其弦长和厚度都是逐渐变化的。直接经由过程PROFILI软件导出翼型截面原始二维坐标点数据,然后操纵MATLAB软件对所需的翼型数据进行二次开发处置,获得三维空间坐标点数据。由于叶片是一个不规则的曲面,使用SOLIDWORHS软件相对简单,通过将三维坐标数据以txt格式依次导入SOLIDWORKS拟合形成叶片各叶素轮廓曲线,通过使用曲面构造模块完成叶片三维壳体模型的建立,如图2所示。

图2 风力机叶片建模

2 风力机叶片有限元分析

2.1 叶片网格划分及添加约束和载荷

利用ANSYS软件对叶片进行网格划分,首先要考虑叶片自身的壳体结构,还要考虑复合材料的相应特点。通过ANSYS网格划分工具中选用壳(Shell)单元(Mesh>MeshControl),通过Mesh Control模块中Sizing对网格大小进行定义,大小定义为100mm。通过Face Meshing模块定义需要进行网格划分的面,定义叶片壳体、梁帽和腹板。经由ANSYS软件划分好的叶片网格如图3所示,网格数为67980,节点数为67870。

图3 叶片网格划分

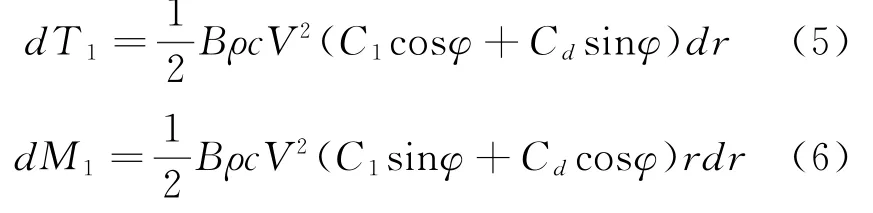

需要对叶片的三个方向六个自由度都进行约束,约束部位在叶片的根部,要进行刚性固定,以保证风力机叶片在风场中工作时的稳定。对风力机叶片受气动载荷进行求解,取其叶片一段作为研究对象,根据动量方程可以得到叶轮平面的推力d T1以及转矩d M1为式(5)-(6):

式中:B为叶片数量;ρ为空气的密度;c为叶片的截面弦长;V为风场的风速;C1,C d分别为叶片的升力系数和阻力系数。

表2 风力机叶片添加载荷

2.2 模态解析

物体构造的模态是构造的固有属性,其频率也是固有频率。叶片的固有频率是叶片结构设计和阐发的重要参数之一。经有过程对风力机叶片进行模态分析可以获得叶片的振型以及固有频率,可以有效地制止结构共振的产生。

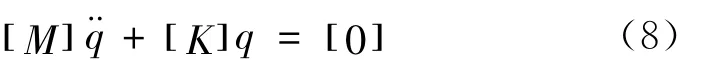

风力机叶片的结构动力学运动方程为式(7):

式中:[M],[D],[K]分别是结构质量矩阵、阻尼矩阵、刚度矩阵;和q分 别 是 节 点 的 加 速度、速度以及矢量位移;F(t)为广义力矢量;t为时间/s。阻尼在对结构固有频率及振型求解时的影响极小,通常情况下忽略阻尼对求解的影响,其结构动力学运动方程可以简化为

对式(8求解得

将式(9)代入式(8)得

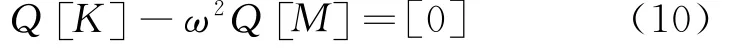

式(10)是典型的广义特征方程,将ω2进行n次迭代可得方程(11):

求解方程可得叶片结构的n阶固有频率和振型。

3 结果与分析

3.1 静力学分析

静力学分析的构建是在叶片所受载荷不变的情况下,即可看作是瞬间受载。通过对静力学的有限元分析,可以得到叶片在固定载荷下的受力情况,从而判断叶片的刚度和强度是否满足其工作需要。根据图4可以得到,风场风速下,叶片叶尖相对于叶根的最大偏转位移为4.2m。叶片所受的应力主要散步在叶片根部及叶片展向的处。叶片最大应力出现在梁帽接近叶根处,最大应力约为82.75MPa。最大应变主要集中在梁帽中部附近,最大应变大约为8.312×10-3。在进行叶片复合材料铺层时,梁帽主要为碳纤维,碳纤维的许用应力为2000MPa,因此符合设计要求。如图4所示叶片应力云图。

图4 风力机叶片应力、应变云图

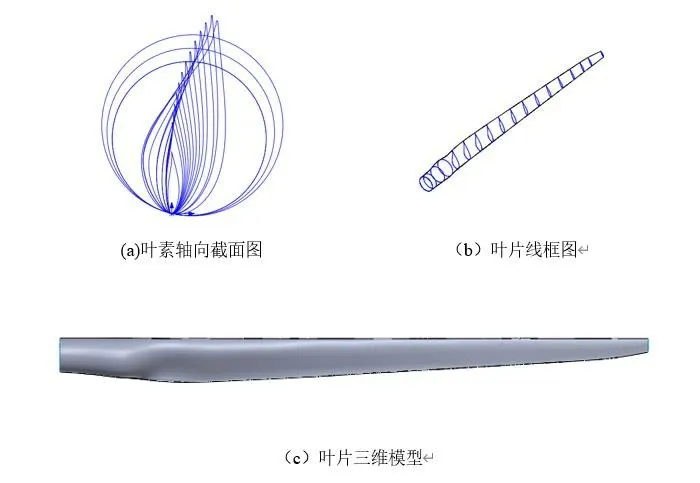

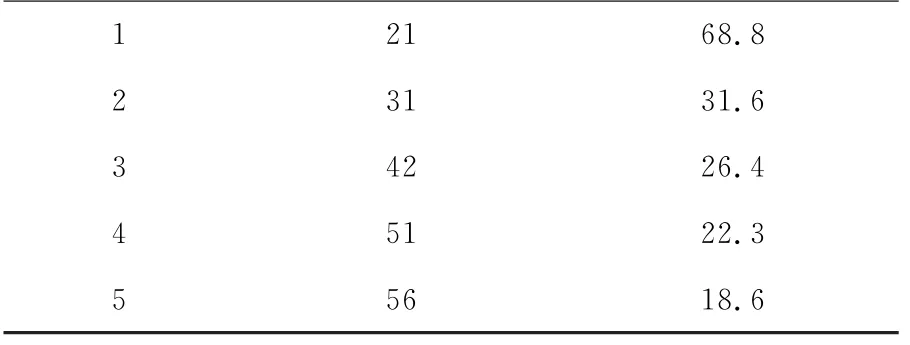

3.2 模态分析

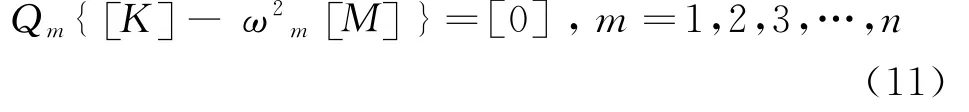

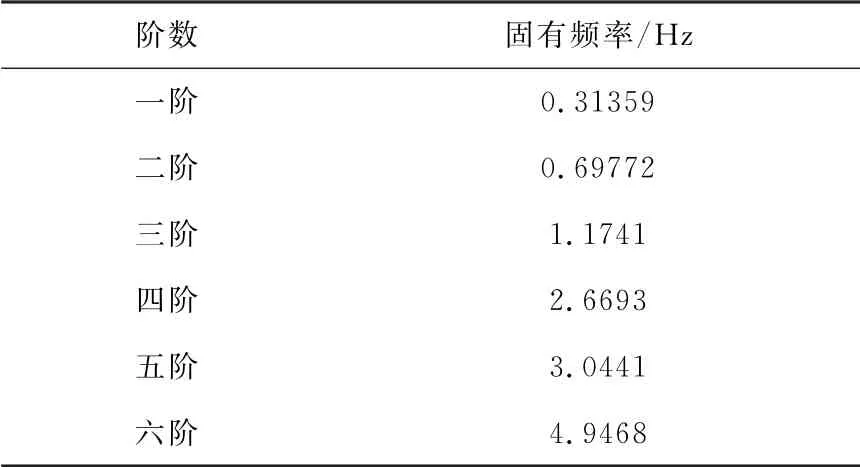

风力机叶片的振动特征即其固有属性和振型,对叶片进行模态分析就是确定叶片的固有属性和振型,是叶片结构设计中校核受载的一个重要参数。共振是构造破坏的重要因素,为了避免风力机叶片产生共振造成损坏,应对叶片进行模态分析。通过ANSYS软件Modal模块对叶片进行模态分析,如表3为叶片前六阶的固有频率。

表3 叶片前六阶固有频率

根据图5可以得到,风力机叶片的振动形状主要可以分为挥舞、振摆和扭转振动。其中一阶、二阶振型主要是挥舞;三阶、四阶和五阶振型主要为为振摆;第六阶振动模式是带有挥舞和振摆复合振动模式对叶片影响最大的是低阶固有频率即一阶和二阶固有频率。叶片在进行模态分析中,其振动弯折主要发生在距叶尖处,在实际风场中工作条件下叶片也可能在此处发生疲劳损坏。

图5 风力机叶片前六阶模态振型

4 结 论

(1)通过对5MW风力机叶片进行参数化三维建模,利用MATLAB软件对翼型数据进行二次处理,优化翼型数据使得三维模型更加可靠,且实现利用SOLIDWORKS软件快速建模。极大的提高三维模型的构建效率和可靠性。

(2)从叶片应力、应变云图中可以得到叶片所受最大应力在叶根处,所受主要应力分布在沿叶片伸展方向的梁帽处。在进行叶片结构设计时要对叶根及梁帽处的强度以及刚度进行校核。