导管长度和通径对粉尘爆炸泄放火焰的影响

2022-08-23程方明葛天姣李国瑞罗振敏王家祎南凡

程方明, 葛天姣, 李国瑞, 罗振敏, 王家祎, 南凡

(1.西安科技大学安全科学与工程学院, 西安 710054; 2.西安市城市公共安全与消防救援重点实验室, 西安 710054; 3.中国石油华北油田分公司质量安全环保部, 任丘 062550; 4.广东揭阳大南海石化工业应急指挥中心, 揭阳 515200)

粉尘在化工、食品、医药、冶金等行业的加工、储存、包装和运输中广泛存在,全世界每年约发生40起粉尘爆炸重特大事故[1]。2010年秦皇岛发生淀粉爆炸事故,造成21人死亡47人重伤,直接经济损失1 773万元。2014年江苏省发生铝粉爆炸事故,造成97人死亡,163人受伤,直接经济损失3.51亿元。粉尘爆炸泄放技术作为粉尘爆炸防护的重要措施之一,可在设备发生粉尘燃爆初期及时地进行压力泄放,其效果显著,工艺简单,已被广泛应用。

中外学者针对粉尘爆炸泄放开展大量研究,其大多侧重于对改变开启压力[2-5]、容器体积和形状[6-10]以及粉尘种类[11-12]等条件下粉尘爆炸泄放的压力变化和火焰传播特性的研究。Xu等[2]利用Fluent软件模拟研究了改变开启压力对火焰压力和长度的影响。文献[3-5]在20 L爆炸球中进行不同高静态开启压力下的石松子粉尘爆炸泄放实验,提出了3种不同的泄放后果模型,对泄放过程中的压力与火焰同步特征进行研究总结,发现管道内发生的二次爆炸是导致容器内部泄放压力增大的重要原因。潘峰等[6]、曹卫国等[7]使用哈特曼管式爆炸测试装置和20 L球爆炸测试装置分别研究了玉米淀粉粉尘和小麦淀粉粉尘的爆炸危险性。Crowhurst[8]使用玉米淀粉和煤粉在20 m3和40 m3的容器中进行低开启压力的泄爆实验,拟合预测了外部火焰喷射长度和超压数值的半经验公式。喻健良等[9-10]进行了有无泄爆管道及管道长度对铝粉泄爆的影响,发现随压力波进入管道的粉尘云易导致二次燃爆。荆术祥等[11]对三硝基甲苯(Trinitrotoluene,TNT)、环三亚甲基三硝胺(Cyclotrimethylenetrinitramine,RDX)、玉米淀粉和煤粉的点火能量、爆炸压力、爆炸指数、爆炸下限浓度进行了研究比较。Alberto等[12]模拟16.3 m3筒仓中粉尘爆炸泄放情况,所得的模拟结果与粉尘泄放设计标准StandardonExplosionProtectionbyDeflagrationVenting(NFPA 68)[13]的结果较为吻合。

上述研究大多聚焦在低开启压力条件下容器内部超压方面,而在实际生产中常涉及气力输送等高压涉粉工艺,需要采用开启压力较高的泄爆安全措施,以保证系统的正常运行。如果厂房内部的设备,不具备直接泄放的条件,常需要加装泄爆导管向户外泄放。确保泄爆导管能够可靠的快速泄压的同时,还要考虑导管管径和管道长度对粉尘爆炸泄压过程火焰传播产生的影响,特别是对泄放火焰的长度以及引发二次爆炸的可能性的影响。这些问题的进一步研究,对泄爆口周边人员、设备及建筑的安全防护至关重要。

为此,在20 L球形容器内高开启压力条件下,以玉米粉尘爆炸泄放为研究对象,开展安装不同长度和通径导管时粉尘泄爆过程的数值模拟,从而探究泄爆导管对粉尘爆炸泄放火焰传播的影响规律,以期为泄爆导管的设计与安装提供参考。

1 数值模拟

1.1 几何模型及参数设置

为了便于同相关实验结果进行比对验证,选择标准的20 L球形粉尘爆炸实验设备作为泄爆模拟对象,相关结果对后续研究具有更高的参考价值。

采用FLACS(flame accelaration simulation)软件DESC(dust explosion simulation code)模块对加装不同长度和通径导管的20 L球形装置泄爆过程进行模拟。球形装置的内径为320 mm,在泄爆口处分别连接通径为50、70、90、110、130 mm,长度为2、4、6、8、10 m的泄爆导管,从球形装置泄爆口处开始,以0.1 m为间距,向外依次设置温度观测点120个。

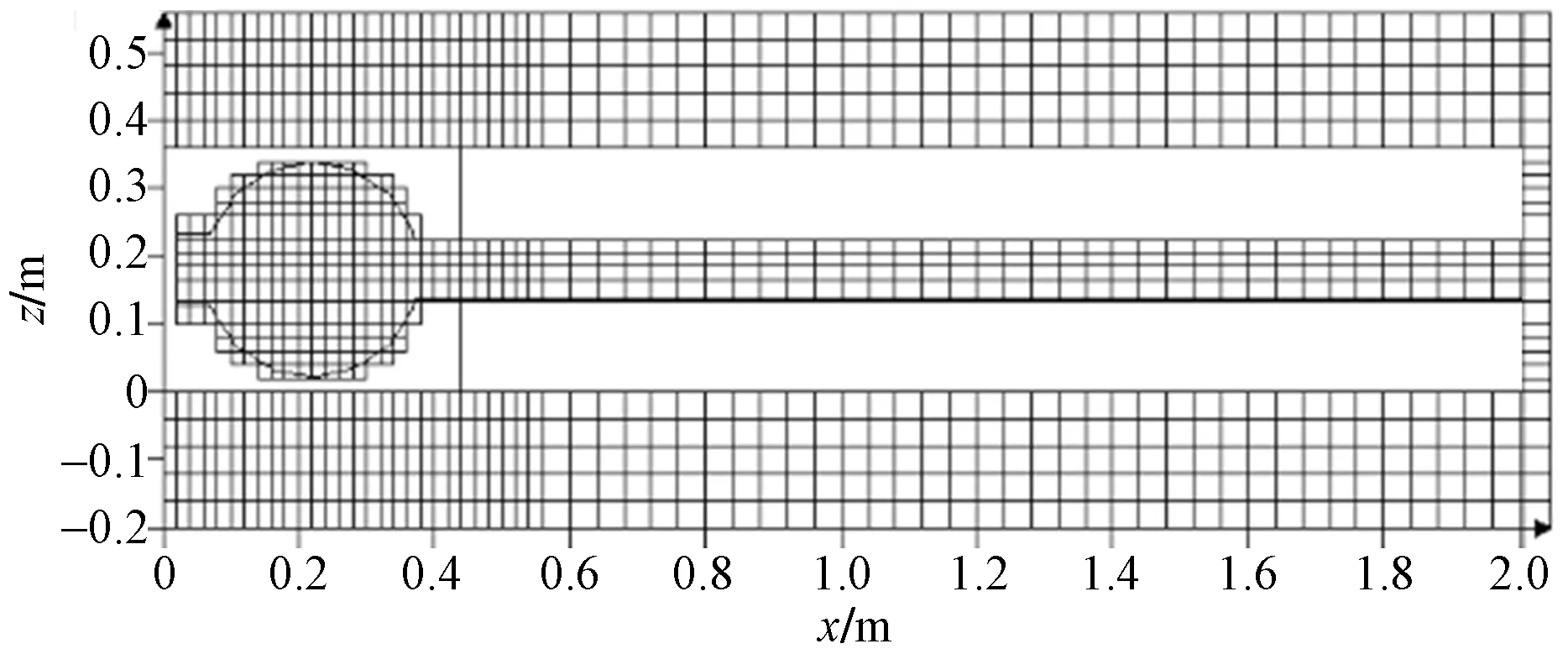

建立20 L球形粉尘爆炸容器及泄爆导管几何模型,如图1所示,以导管为2 m、通径为90 mm的工况为例。在x、y、z方向上的最大计算区域为13.64 m×0.36 m×0.56 m,其中最小网格尺寸设置为0.02 m,共计48 552个网格。数值计算过程的迭代时间步长设置为1×10-5s,每个时间步长设置为20次迭代,以便每个时间步长的计算残差小于0.001。场景环境温度设置为20 ℃,标准大气压为101 kPa,重力加速度9.8 m/s2。粉尘选用玉米淀粉,平均粒径为75 μm,粉尘浓度为600 g/m3,均匀分散在整个球形空间内。由于粮食加工工艺一般要采用开启压力较高的泄爆安全措施[14],故将泄爆开启压力设置为1.45 bar(1 bar=105Pa)。点火源设置在球心处,点火能量为1 kJ。

图1 几何模型及网格划分Fig.1 Geometric model and meshing

1.2 控制方程

基于气固两相流理论,通过建立离散相模型,运用欧拉-拉格朗日法,描述粉尘颗粒运动。可燃性粉尘爆炸的数学方程描述如下。

1.2.1 CFD(computational fluid dynamics)模型

FLACS使用有限体积法在三维笛卡尔网格上对质量、动量、能量守恒方程以及化学组分守恒方程进行求解。FLACS中的基本方程如下[15-16]。

质量守恒方程(连续性非常)为

(1)

动量方程为

(2)

式(2)中:ueff为有效黏性。

能量方程为

(3)

化学组分平衡方程为

(4)

式中:ρ为密度;t为时间;u为空间方向的速度分量;x为空间方向的坐标位置;下标i、j、k为空间索引;δij为湍流通量;k为湍动能;p为压力;g为重力加速度;Ri为网格引起的摩擦阻力;h为总焓;ueff有效黏性;D为扩散系数;Sh为焓的源项;m为粉尘的质量分数;σ为施密特数;Rj为气体常数。

爆炸过程中选用湍流模型来对湍流特性进行描述,基本方程为

(5)

(6)

式中:ε为湍动能的耗散;C1、C2为模型的经验系数;G为湍流产生率。

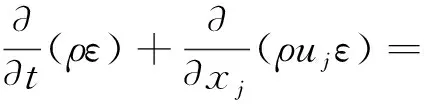

t1为实验工况下爆炸发展阶段时间;t′1为模拟工况下爆炸发展阶段时间; t2为实验工况下火焰回缩阶段时间;t′2为模拟工况下火焰回缩阶段时间; t3为实验工况下脉动维持阶段时间;t′3为模拟工况下脉动维持阶段时间图2 泄爆火焰演化过程实验与模拟结果对比Fig.2 Comparison of the evolution process of experimental and simulatedexplosion venting flame

1.2.2 燃烧模型

FLACS的燃烧模型由火焰模型和燃烧速度模型组成。其中系统默认的火焰模型是β模型[16];燃烧速度模型所采用的经验方程为[17]

(7)

式(7)中:St为湍流燃烧速度;Sl为层流燃烧速度;u′rms为湍流速度均方根;l为湍流特征尺度。

Skjold等[17-19]对FLACS软件DESC模块粉尘燃爆计算进行了详尽的阐述,验证了软件在计算玉米淀粉爆炸过程中的可靠性。

2 结果与讨论

2.1 数值模拟可靠性验证

对20 L球形装置(泄爆口通径110 mm)的粉尘爆炸直接泄放过程进行了实验和模拟研究,泄爆火焰演化过程对比情况如图2所示。可以看出,模拟得到的火焰演化过程与高速相机拍摄的实验结果[14]基本吻合,均经历了3个阶段。阶段Ⅰ为爆炸发展阶段,此时火焰迅速沿泄爆口方向喷出,火焰前端因携带大量高温粉尘云团,接触空气后前端逐渐向纵向拉伸,火焰面扩大,逐渐达到最远距离;阶段Ⅱ为火焰回缩阶段,前端半弧形火焰气流喷射达到最远距离后逐渐回缩,火焰长度及火焰面逐渐减小;阶段Ⅲ为脉动维持阶段,火焰转变为短小稳定的火焰,维持稳定泄放,直到泄爆口外无明亮火焰,泄放结束。另外,对比结果发现,二者泄爆过程火焰演化阶段耗时有所差异,主要由于模拟过程未考虑容器本体对粉尘云团燃烧释放能量的消耗。

2.2 粉尘爆炸泄放火焰的温度变化分析

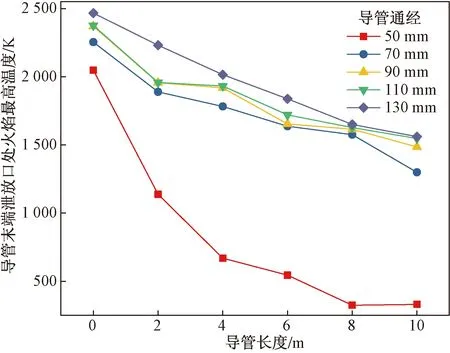

图3为不同通径、不同长度条件下,导管末端处泄爆火焰的最高温度曲线。可以看出,直接泄放工况下火焰温度最高,最高达到2 467 K。随着导管通径的增大,泄爆火焰最高温度随之上升。直接泄放工况下,导管通径从50 mm增大至130 mm时,火焰温度从2 048 K升至2 467 K,升高了20.48%。这是由于通径越大,泄放压力波带出的粉尘量越大,参与燃烧后释放热量越大,致使火焰温度上升。

图3 导管末端泄放口处火焰最高温度Fig.3 Maximum flame temperature at the discharge port at the end of the duct

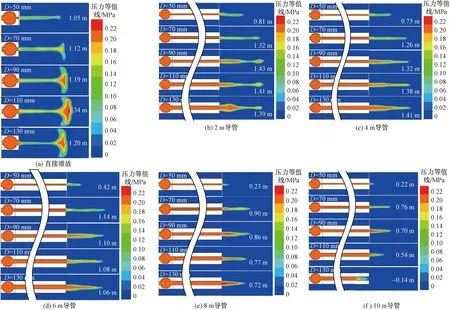

D为导管通径图4 加装不同导管时泄放火焰传播情况Fig.4 Flame images under different ducts

从图3还可以看出,泄放火焰最高温度随着导管长度的增加而逐渐降低。泄爆导管的长度对不同通径导管末端处火焰最高温度的影响幅度不同。当通径为50 mm时,增大导管长度,导管末端处最高火焰温度的消减作用最为明显,且随导管长度的增加呈指数下降趋势,直接泄放条件下泄爆口处火焰最高温度为2 048 K,增加10 m泄爆导管后其温度降为330 K,降幅达到了83.89%。

而当通径处于70~130 mm时,导管末端火焰最高温度随导管长度的增加呈现出线性下降趋势。其中,通径为70 mm时,直接泄放条件下最高温度为2 254 K,增加10 m导管后最高温度为1 299 K,降幅为42.37%;通径为90 mm时,直接泄放条件下最高温度为2 370 K,增加10 m导管后最高温度为1 485 K,降幅为37.34%;通径为110 mm时,直接泄放条件下最高温度为2 376 K,增加10 m导管后最高温度为1 547 K,降幅为34.89%;通径为130 mm时,直接泄放条件下最高温度为2 467 K,增加10 m导管后最高温度为1 561 K,降幅为36.72%。

通过模拟结果可以发现,增加泄爆导管长度能显著降低导管末端粉尘爆炸泄放火焰温度,说明泄爆导管可衰减泄爆火焰的热效应,进而降低高温泄放火焰对户外泄放口周边的破坏作用。

2.3 粉尘爆炸泄放火焰传播过程分析

图4为直接泄爆以及泄爆导管为2、4、6、8、10 m时,不同通径下泄爆火焰的传播情况。当无导管时,随着通径增大,泄爆火焰在容器外形成卷曲回流现象,具体原因在相关研究中[9]已有说明,这是由于周期性的膨胀和压缩波导致的火焰形态。如图4(a)直接泄爆时,压力波将大量的未燃高温粉尘带出,接触空气参与燃烧,导致火焰的宽度和长度增加,导管外部最远端处呈现半弧形火焰。

增加泄爆导管后,管道对火焰的约束拉伸作用明显,火焰锋面由“半弧形”转变为“刀锋状”。主要由于火焰从球形爆炸装置进入泄爆管道,传播空间的截面突然减小,火焰被管道拉长,表现为带有激波菱形的欠膨胀自由射流,这与文献[20]中高开启静压力下的泄放火焰形状一致。如图4(b)泄爆管道长度为2 m时,泄放通径为50 mm时,火焰以射流状从管道喷出,泄放通径从70 mm增大至110 mm时,火焰面逐渐扩张。泄放通径为130 mm时,火焰从管道喷出后出现了明显的扩张现象,火焰向管道两侧延展后又收缩至柱状火焰,火焰传播过程也出现了不连续的情况,火焰到达最远处后回缩过程中发生断裂。图4(c)~图4(f)泄爆管道长度为4~10 m时,泄放火焰传播过程均呈现出“刀锋状”。主要是加装较短的大通径导管时,喷至管道外部的粉尘量较大,泄爆压力波衰减较快,导致火焰回缩过程仍有未燃尽粉尘云发生局部燃烧,导致火焰的不连续现象。

将泄爆导管外部火焰的最大长度定义为泄放火焰长度。由图4可知,随着导管通径的增加,泄放火焰长度整体上呈现逐渐增大后又稍有减小的趋势。直接泄爆的情况下,在导管通径为110 mm时达到最大值1.34 m;泄爆导管为2 m时,在导管通径为90 mm时达到最大值1.43 m;泄爆导管为4 m时,在导管通径为 130 mm时达到最大值1.41 m;当泄爆导管长度为6、8、10 m时,均在通径为70 mm处出现最大泄放火焰长度,分别是1.14 m,0.90 m,0.76 m。此外,泄爆导管为10 m时,50 mm的最小通径下泄放火焰长度仅有0.22 m,130 mm的最大通径时,泄放火焰并未传播至管道外部。

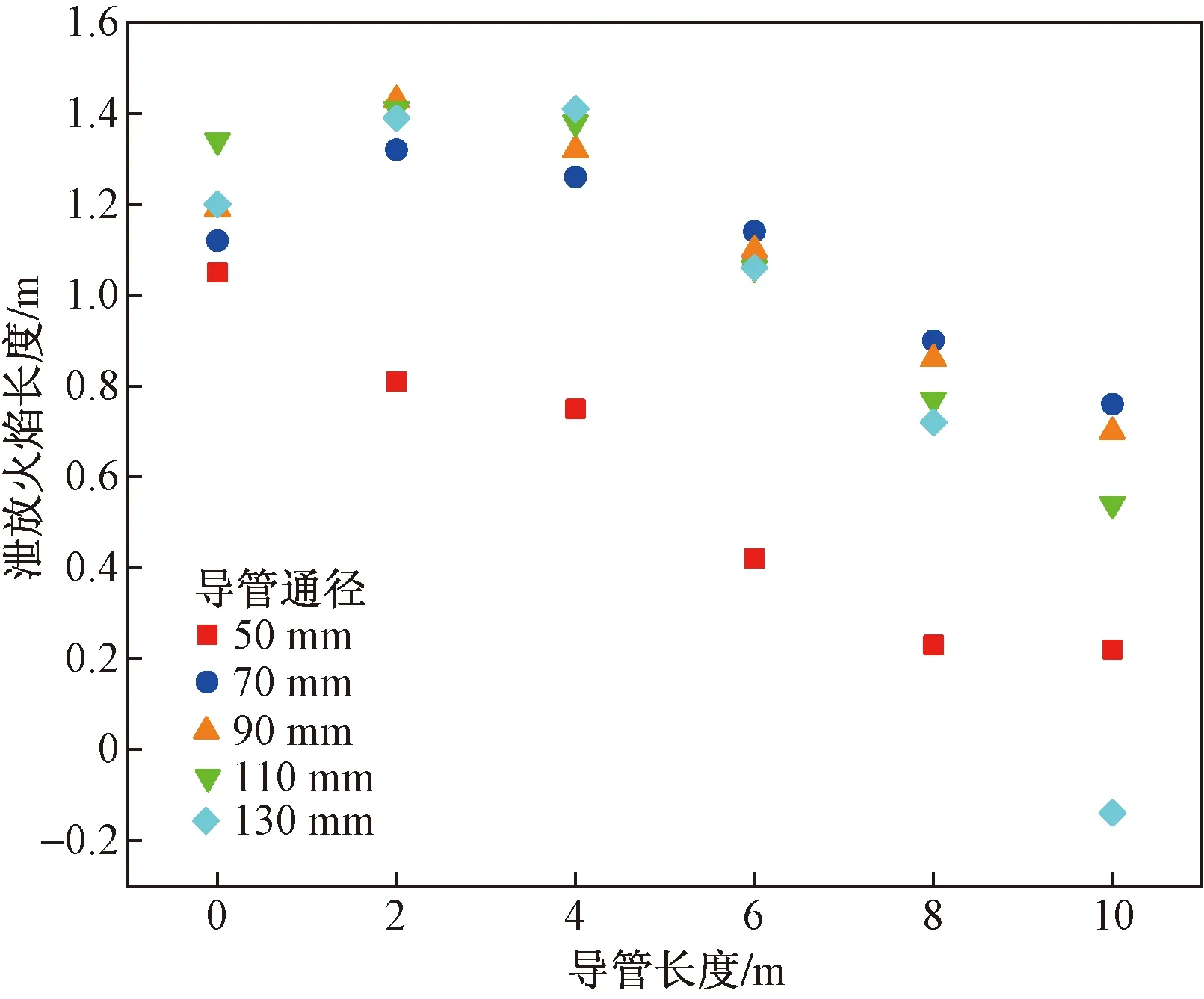

图5 不同管道通径和管道长度下的泄放火焰长度Fig.5 Relief flame length under different duct diameters and duct lengths

不同管道通径和管道长度下的泄放火焰长度统计如图5所示。可以看出,导管长度对泄放火焰长度的影响较大,导管通径为50 mm时,随着导管长度增大,泄放火焰长度逐渐减小,而通径为70~130 mm时,随着导管长度增大泄放火焰长度先增大后减小,且火焰长度均大于50 mm通径的情况。导管通径为70、90、110 mm时,均在导管长度为2 m时出现泄放火焰长度最大值,分别为1.32、1.43、1.41 m;导管通径为130 mm时,泄放火焰长度最大值则出现在长度为4 m时,为1.41 m。这是由于导管通径较小时,泄爆压力波带出的粉尘量较少,随着导管的加长,管壁对粉尘燃烧释放热量的消耗作用越显著,火焰传播至管口时仅有少量未燃粉尘维持导管外部的燃烧;当泄爆导管通径增大后,较多的粉尘被压力波携带出容器,在管道外部进一步燃烧,增加了火焰长度;而随着通径的进一步增大,泄爆过程管道内的流速降低,喷出的粉尘云团动能变小,大部分已在管道内燃烧,火焰喷射距离缩短。但泄爆导管较短时,管道对爆炸热量和压力的衰减作用较小,且对泄放火焰产生定向约束和拉伸效果,泄放粉尘也容易喷出导管,泄放火焰增长;随着泄爆导管的加长,管道对爆炸热量和压力的衰减作用显著,喷出导管外部的未燃粉尘也减少,泄放火焰长度也随之减小。所以,在管道长10 m、通径为130 mm时,泄爆火焰并未喷出导管。因此,采用加大泄爆导管通径提高粉尘爆炸泄压效果时,要充分考虑管径和长度对泄爆火焰的影响,泄放口周边应根据泄放火焰长度预留足够的安全距离。

3 结论

对高开启压力条件下粉尘爆炸泄放过程进行了数值模拟,研究了泄爆导管通径和长度对泄爆火焰的影响规律,得出以下结论。

(1)加装泄爆导管可降低泄爆火焰温度,且随着导管长度的增加火焰温度呈现单调下降的规律,说明泄爆导管可衰减泄爆火焰热效应对泄放口周边的破坏作用。

(2)泄爆导管对泄爆火焰形态影响明显,加装泄爆导管后,火焰前端表现为带有激波菱形的欠膨胀自由射流,火焰锋面从直接泄放时的“半弧形”转变为“刀锋状”,减小了泄爆火焰在外部空间的燃烧面积。

(3)泄爆导管通径较小时,导管越长泄放火焰长度越短;当导管通径较大时,泄放火焰长度随导管长度的增加呈现先增大后减小的趋势。因此,可依据泄放导管长度和通径对泄放火焰的影响规律,在泄放口周边预留足够的安全距离,以减少泄爆火焰对周围设备和人员造成伤害。