工厂原料油储罐VOCs气体的收集处理方案设计

2022-08-23孙艳

孙艳

东华工程科技股份有限公司(上海 200233)

挥发性有机化合物(VOCs)是参与大气光化学反应的有机化合物,或者根据有关规定确定的有机化合物[4]。大多数VOCs有毒、恶臭,刺激人的眼睛和呼吸道,高浓度下可造成急性中毒,甚至死亡。此外,大多数VOCs易燃易爆,高浓度排放时易引起爆炸。一些VOCs还会破坏臭氧层。VOCs在阳光照射下,与大气中的氮氧化物(NOx)发生化学反应生成臭氧、过氧硝基酞、醛类等光化学烟雾,造成二次污染,同时危害农作物,甚至造成农作物死亡。

目前,大气中的VOCs主要来自人为污染源:石化厂、炼油厂以及在生产过程中大量使用有机溶剂的行业,如涂料、印刷、树脂加工等。在环境保护日益重要的今天,VOCs污染和治理受到人民、企业、国家的广泛关注。

市场上对VOCs的处理方法多种多样,不同的工艺过程可以选择不同的处理方式,但是对于VOCs的收集,并没有一个系统的设计规定,不同的生产工艺甚至是同种工艺不同的所有者,收集方式也不一样。

本研究针对某工厂原料油罐区产生的VOCs气体收集及处理方案进行讨论和设计。

1 工厂油罐存储现状

VOCs气体主要来自于原料油罐区。原料油罐区主要存储煤焦油、乙烯焦油、蒽油,油品主要的物性参数见表1。

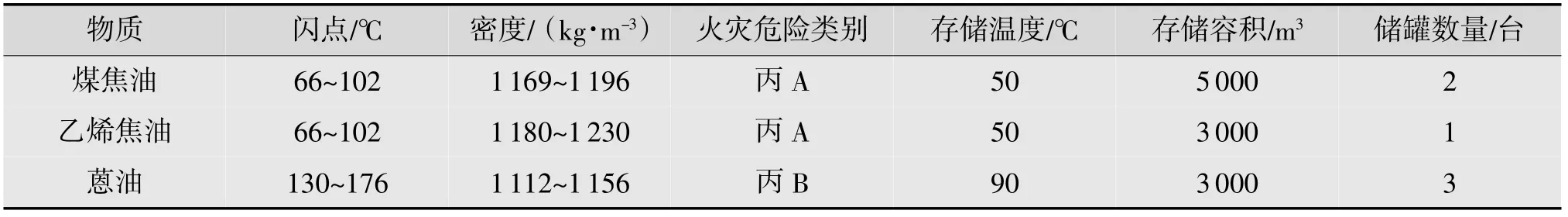

表1 原料油主要物性参数

来自槽罐车的油品经卸车泵输送至原料油储罐。工厂约每30天补充一次原料油,一年约补充11次,每次最多4个卸车位同时进行,卸车持续时间为62 h。原料油储罐设有罐外循环加热器,以维持罐内存储温度。罐内油品经由输送泵送至生产装置,某些油品不使用时,该流量循环回原料油储罐。

原料油储罐为固定顶储罐,罐顶配有双呼吸阀、氮封、紧急泄压人孔等安全设施。罐底部设有蒸汽加热器,罐内存储油品挥发的气体积存在储罐上部空间,与罐顶的氮封气体混合。当储罐内有大量进料时,存在于储罐顶部的VOCs混合气体积聚并达到一定压力,通过罐顶的呼吸阀排出储罐。

工厂目前VOCs收集有以下几个问题:(1)罐区原料油产生的VOCs气量有限,是否有必要回收处理。(2)工厂用地有限,VOCs气体处理或回收装置的布置难以安排。(3)罐区占地约108 m×75 m,布置于厂区的角落。由于储罐为常压储罐,位置偏远,呼吸阀排出的气体压力低,不易收集。

2 VOCs处理方案的比选

目前主流的VOCs处理方式主要分为两大类:一是采用物理方法回收VOCs,主要有吸附和吸收;二是通过生化反应,将VOCs分解为无毒或低毒物质,如采用等离子技术、蓄热式氧化炉(RTO)焚烧技术、生物法、光催化法、热破坏法。以上方法均需要或多或少增加额外的设备和用地面积。此外,吸附和吸收等方法还会产生固废和废液。

根据估算,油罐区产生的含VOCs气体的流量约2 220 m3/h。根据客户现有工厂原料油储罐罐内气体组分情况,该气体含油量小,且间断排放,如采用吸附或吸收方法回收,需要增加设备投资及占地,工厂厂区没有布置空间;油气为混合油气,即使回收也难以再使用。若按照不同介质分别收集VOCs气体,则需要布置3套吸附或吸收装置,增加的设备投资及占地面积更大。因此,不考虑将油气回收。

工厂为生产线配套设有尾气焚烧锅炉、余热回收装置、烟气处理装置,因此,可以直接将VOCs气体送至已有尾气锅炉焚烧。该方案仅需增加1~2台增压设备,不需要增加大型设备,占地少,投资少,不会产生固废和废液,产生的废气可通过下游的烟气处理装置净化达标后排放。废气燃烧过程中产生的热量还可经过下游的余热回收装置进行回收副产蒸汽,节约能源。综合考虑,VOCs焚烧为优选方案。

3 原料油罐区VOCs收集方案

3.1 VOCs收集方案

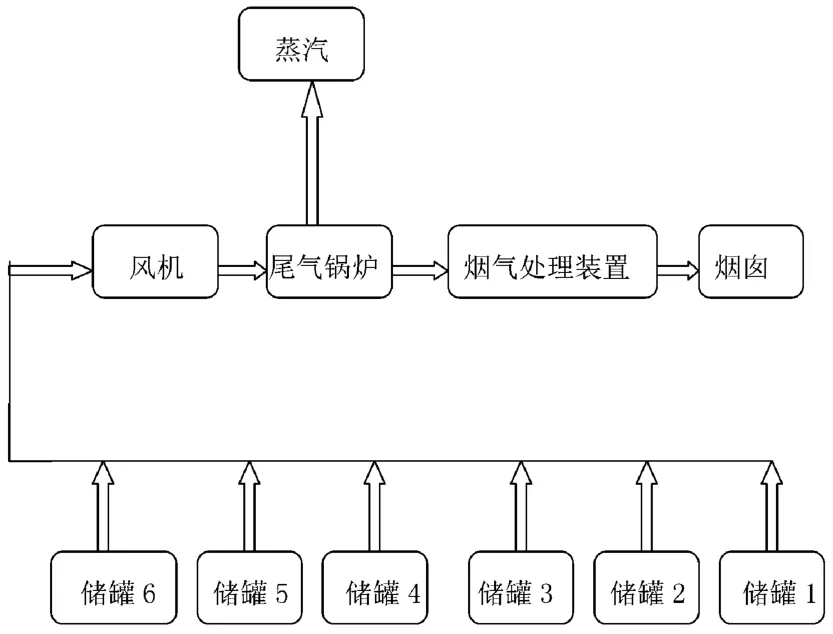

考虑到工厂原料油罐区VOCs气体为间歇排放,所以使用吸风罩收集VOCs气体,经过风机收集增压后送至尾气锅炉焚烧,经过烟气处理装置处理后排放,具体流程如图1所示。

图1 VOCs收集方案流程

3.2 VOCs排气量的确定

储罐排出的VOCs气体的量主要为储罐呼吸阀呼出的量。根据规范[1],储罐呼出的量主要是储罐进料时气体的排出以及储罐由冷态受热时存储物料膨胀所排出的气体,二者综合考虑。计算公式如下:

其中:Q为呼吸阀的呼出量、Q入为液体进入固定顶罐时造成的罐内气体呼出量、Q膨胀为大气升温造成的罐内气体膨胀而呼出的气体,m3/h。

该工厂原料油闭口闪点温度高于45℃,Q入最大值为储罐卸车泵流量与工艺输送泵回流量之和。Q膨胀查SH/T 3007—2014《石油化工储运罐区设计规范》中的表5.1.6而得。

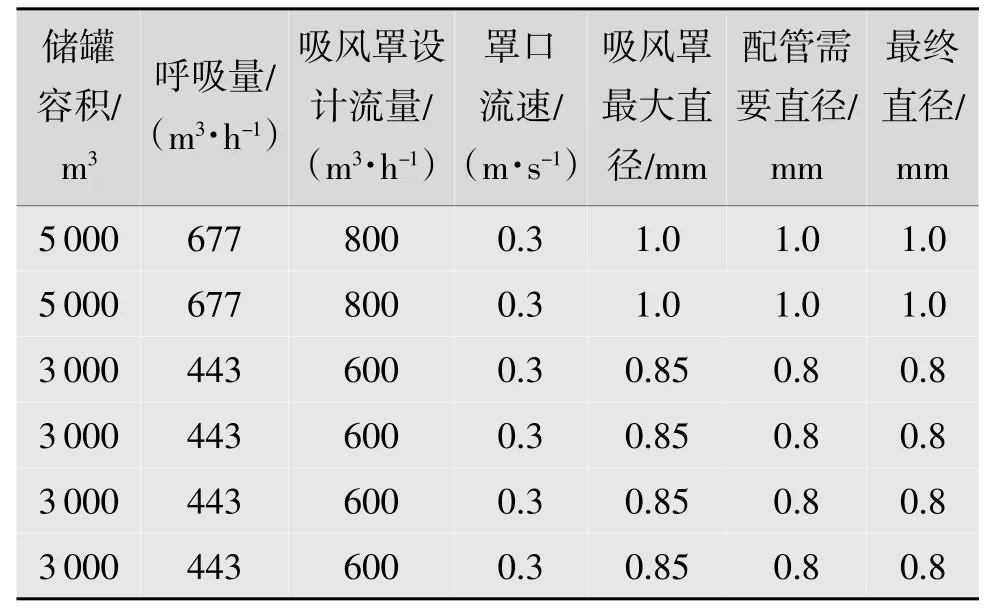

分别计算6个储罐的呼吸量,结果见表2。

表2 罐区储罐呼吸量情况

6个储罐同时最大呼出量为3 127 m3/h。工厂有4个卸车位,卸车时最大呼出量为2 220 m3/h。

3.3 风机的初步选型

由于储罐呼出的VOCs混合气体压力低,最远的储罐距离锅炉约300 m,所以需要在VOCs收集总管上设置一台风机作为流体动力来源。根据储罐的最大呼出气量,确定增压风机的选型为2 800 m3/h。流体按照不可压缩流体考虑,用伯努利方程[2]估算进出口管路沿程压力损失,风机全风压(p全)为14 kPa。风机按照气流运动分为离心风机、轴流风机、斜流式风机。不同类型的离心风机对应不同的全风压。

低压离心风机:p全≤1 kPa;

中压离心风机:1 kPa<p全≤kPa;

高压离心风机:3 kPa<p全≤15 kPa。

综合考虑,风机选型为高压离心风机。为保证VOCs的收集系统连续运转,风机设置为一用一备,风机电机选用防爆电机。

3.4 VOCs收集管上的其他配置

VOCs气体收集应优先考虑密闭收集。但该项目VOCs含量低,将收集的气体送去锅炉燃烧,可看作是锅炉补风。对于锅炉系统,需要这股气体连续且气量稳定。而油罐呼吸阀为间歇操作,如果呼吸阀出口气体采用管道密闭输送,则无法实现气量连续稳定的要求。所以考虑在呼吸阀出口设置吸风罩来收集VOCs气体。在呼吸阀未开启时,“开式”收集系统收集的气体为空气,作为尾气锅炉的补风。

吸风罩口风速适当取值,太小不能保证VOCs收集率;太大造成风机选型过大,不利于节约能源。根据规范[3-4],控制吸风罩口风速不低于0.3 m/s。

由于呼吸阀出口不是密闭管道,所以吸风罩口需要能覆盖呼吸阀排出管道,并尽量靠近呼吸阀出口管道布置。根据呼吸阀订货资料以及配管,综合吸风罩流速计算值和配管需要值确定吸风罩罩口的直径。吸风罩的设置情况见表3。

表3 吸风罩设置情况

支管靠近吸风罩处设有阀门及压力表,阀门用于VOCs收集系统运行时调节风量和风速,压力表配合调节阀门控制风量时观测使用。此外,为了便于调节风口速度,收集总管应逆流向逐渐缩小,即距离风机最远的收集总管管径最小,后续随着其他储罐VOCs气体的汇入,逐渐放大管道。

4 结语

工厂储罐中存储的油品均为混合物,不同原料油厂家提供的油品成分也不同,为确保系统的安全性,整个系统设备及仪表均按照防爆要求选型。

在工厂锅炉故障检修或停车检修期间,VOCs气体将没有地方接收,所以工厂应合理安排原料油卸车时间,禁止在此期间进行原料油卸车。

该方案适用于工厂有尾气锅炉的工厂。目前对于VOCs气体的处理方式有很多,但是对于罐区VOCs的收集方案并不多,本研究仅对某工厂的罐区VOCs收集进行讨论和设计,最终效果有待工厂开车后跟踪考察。