大直径DIP 管道水压试验的技术控制

2022-08-23魏蕊

魏 蕊

管道功能性试验是管道安装质量检测中不可缺少的重要一环,按照《给水排水管道工程施工及验收规范》(GB50268-2008)的规定:给水管道必须水压试验合格。在大直径球墨铸铁管(简称DIP 管)管道水压试验过程中,后背墙支撑和加压过程控制是水压试验成功与否的关键因素。现依托某水源置换工程BOOT 项目中DIP 输水管道水压试验段为例,详细介绍大直径DIP管道水压试验的技术要点和控制措施。

1.工程概况

该项目中配套输水管道布置采用单线管道,管道主要采用DN1400DIP管,自南水北调分水口取水至水厂全线长30.898km。输水管道工作压力为0.6MPa,试验压力1.1MPa,管线输水流量为1.16m3/s。

2.管道设计参数

工程DIP 管道直径1400mm,接口方式为承插式,接口内安装橡胶圈,单管长度分为8.15m 和6m 两种,管道沟槽开挖平均深度约3.5m,管顶以上覆土深度约2.1m。管线中共包含排气阀60 套,平均500m 设置1 套,全部位于每段管道段的最高点,排气阀通过排气三通与主管道相连。

3.管道试验段布置情况

工程开工前先进行试验段,并对试验段进行水压试验检测,检测合格后,再进行全线施工。该试验段选在牤牛河北岸,试验段末端距牤牛河中心约100m,试验段全长约985m,全部采用8.14m 长DIP 管,共安装121 根,计划试验用水量约1516m3。

4.水源及充水排水方案

根据现场踏勘情况,工程管线所经过的区域,农业灌溉机井较多、且分布广泛,水源为深层地下水,水质优良,可作为试验用水的水源,同时,该试验段位于牤牛河附近,排水便利。具体充、排水方案如下。

4.1 充水方案

试验段沿线共有8 眼灌溉机井,选取距2 处排气三通最近的2 眼机井和距下游端最近的1 眼机井作为水源井。

管道充水,先以选取的2 眼水源井通过排气三通同时向管道内充水,待管道内水位到达最高一处的排气三通的顶面时,采用盲板将2 处排气三通全部密封,排气三通盲板的上方预留排气管和阀门。然后采用下游端的机井通过管线下游端部盲板上的预留进水口继续进行充水,同理管线两端的盲板上均预留排气管和阀门,待所有排气管中都有水溢出时,关闭排气管上的阀门,即管道充水完成。

4.2 排水方案

排水采用管线下游端盲板上预留的排水管,并连接软管将水排放至牤牛河内即可。

5.管道水压试验

5.1 试验压力

工程输水管道工作压力为0.6MPa,根据施工规范GB50268 的规定,试验压力为:P=0.6+0.5=1.1MPa。

5.2 试验合格标准

管道安装完成后,按照GB50268 的有关规定进行管道水压试验,试验分为预试验和主试验阶段;试验合格的判定条件为:允许压力降值和允许渗水量值,同时满足规定时试验合格。允许压降值为0.03MPa,允许渗水量计算公式如下:

式中:

q—允许渗水量,L/min·km;

Di—管道内径为1400mm;

即允许渗水量为:3.74L/min·km。

5.3 试验准备

加压设备采用200m 扬程多级(6级)离心泵,试验过程中,现场使用1台,备用1 台。压力表采用2 块0.4 级YB-150B 压力表,量程0~1.6MPa。压力表使用前经市级计量检测机构检定合格。水压试验前,将压力表安装在管道两端的盲板上,其位置与管道轴线相垂直。渗水量采用水表进行测量,水表安装在打压泵进水管前端。加压过程中,为保证水源充足,现场配置1 辆200L 的水罐车,加压泵的水源从水罐中抽取,罐车与水源井通过水龙带连接,发现罐车水源不足时,及时添加。

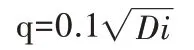

图1 盲板设计图

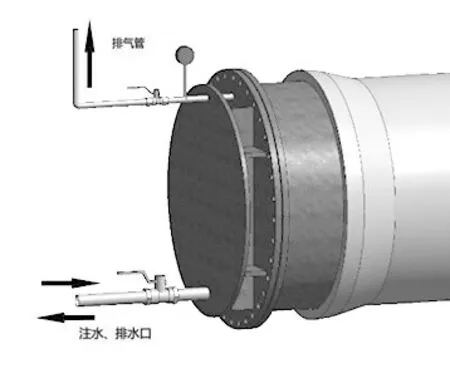

图2 水压试验示意图

盲板设计。根据现场安装情况,将管道上游端临时增加1 套插盘,下游端临时增加1 套承盘。承盘与插盘外侧均采用定制盲板进行封堵。定制盲板采用30mm 厚钢板制作而成,盲板背侧增加20mm 厚加劲肋板成“井”字布置,肋板上再增加1 块20mm 厚腹板,盲板根据承盘和插盘上的螺栓孔位置,进行对应打孔,共设置φ42mm 螺栓孔36 个,螺栓采用M39 不锈钢螺栓进行锚固,盲板与承、插盘间采用1.5cm 厚橡胶圈。盲板上设置进水口及排气口,见图1。

后背墙设计。 管道工作压力0.6MPa,试验压力1.1MPa。达到试验压力后,总推力N=π×r2×P=3.14×0.7×0.7×1.1=1692KN≈172.7t。

总推力为1692KN,出于安全考虑,安全系数选取2.0 倍值。为让后背墙有足够的稳定性和刚性,采用钢筋混凝土结构,并设置在未扰动的土基上,后背墙与盲板之间采用4 个50t 千斤顶支撑,后背墙受力面加铺1 层20mm 厚钢垫板,用于固定千斤顶和分散千斤顶的集中受力,防止后背墙集中点性破坏。

后背墙尺寸为长5m×高3.3m(埋深1m),墙 厚1.5m;钢 筋 采 用Ф16mm HRB400,间距200mm,双层钢筋网,保护层5cm;混凝土采用C25。

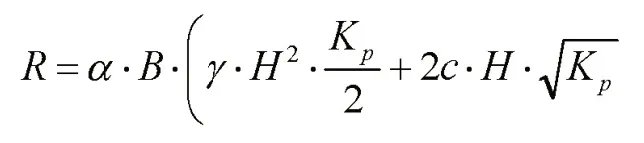

后背墙强度及刚度校核计算:

图3 水压试验流程图

式中:

R—总推力之反力,kN;

α—系数,取=1.5~2.5,取2.0;

B—后座墙的宽度,5.0m;

γ—土的容重,19.1kN/m3;

H—后座墙的高度,3.3m;

Kp—被动土压系数,1.38;

c—土的内聚力,15kPa;

h—地面到后座墙顶部土体的高度,1.0m。

3463kN>1692kN×2=3384kN;后背墙最大抗力大于总顶推力的2.0 倍,经校核计算,后背墙抗力满足试验压力时管道的总推力要求。

电力系统发电侧和负荷侧共同碳责任分摊方法//陈丽霞,孙弢,周云,EllaZHOU,方陈,冯冬涵//(19):106

打压管线两端的高点均设置手动排气阀门,确保打压管段内气体全部被排出。排气装置安装在打压盲板的高点处。管身在打压前进行沟槽回填,并保证管身上部覆土不低于50cm。认真检查管道、节点、接口等外观,并且在水压试验前确保管道内杂物全部清除干净。水压试验前对管线支墩、镇墩、后背墙所留存的混凝土试块进行抗压检测,确保混凝土强度100%达到设计强度。水压试验前再次检查试压所需的各类机械、设备是否配备齐全,并逐一记录,同时检查人员到位情况,并对相关人员进行技术交底和安全技术交底,水压试验的相关记录表下发到位。

5.4 试压工艺流程

水压试验示意图见图2,水压试验流程图见图3。

5.4.1 注水、排气、浸泡

注水时,从试压管道一端盲板下方注水口进行灌注,并通过盲板上方预留的排气管口进行排气。注水速度应尽量放慢,以便管道内空气能全部排出,防止管内产生气锤或水锤效应。注水过程中排气端要维持阀门开放,让水流持续流动排气,流量要充足,进水管、排气管道孔径需大于100mm。维持足够时间后,确保管道内的空气全部排出后再将阀门关闭。注水完成后,浸泡24h后,再进行打压。

5.4.2 试验过程

在管道充分浸泡24h 后,用加压水泵进行注水加压。加压时,采用分级加压,以0.2MPa 为一级,每级加压完成后,对管道各部位进行一次巡视,主要检查管道接口、配件有无漏水、破坏等情况以及后背、支墩、管身有无位移、破坏情况等,无异常现象时进行记录,并继续升压;若发现问题,先对问题部位做好标记,并立即进行卸压,然后再处理问题部位,严禁在带压的情况下进行维修处理工作。

预试验阶段,将管道内水压分级缓慢地升至试验压力,并保持稳压30min。期间如有压力下降,通过加压泵进行注水补压,但不高于试验压力,并随时检查管道接口、配件等处有无漏水、损坏现象,若发现漏水、损坏现象时应立即停止试压,卸压后,查找原因并采取相应措施后,方可重新进行试压。

主试验阶段,预试验完成后,停止注水补压,并稳定15min;当15min 后压力下降不超过0.03MPa 时,将试验压力降至工作压力,并保持恒压30min,同时对外观进行检查,若无漏水现象,则水压试验合格。

水压试验允许渗水量测量及判定标准:在主试验阶段时,试验压力降至工作压力后,进行恒压30min,恒压过程中,为保证工作压力,采用多级泵通过注水及时进行补压,并采用水表进行测量注水量,主试验阶段全过程中注水量不大于3.74L/min·km 时,则判定管道水压试验合格。

管道功能性水压试验全过程均由现场监理工程师进行旁站监理,及时记录试验结果,水压试验合格并经监理工程师签认,方可进行下一步施工工序,否则需重新进行试验,直至合格为止。

管道卸压、排水:水压试验合格后,管道及时进行泄压,由现场专人指挥,泄压口设置在管道盲板上,打开卸压阀时,附近严禁站人。卸压完成后,采用软管将水排放至牤牛河内即可。

水压试验全过程,设置专人对试验过程、数据、流程等内容进行实时跟踪记录,并留取影像资料。将所有资料汇总成册,进行验收归档。

6.技术要点

后背墙尽量浇筑在未扰动的土体上,条件允许时,应对土体进行预压,以增强原状土承载力。后背墙与盲板的距离要尽量缩短,后背墙与盲板之间应采用足够强度和刚度的工字钢焊接的桁架进行支撑相连,千斤顶要通过焊接固定到架体上。实验前,将千斤顶打开,提前对盲板和管身施加预推力,预推力应尽量大。试验前必须保证管身覆土50cm 以上,回填土按GB50268 的要求,务必压实。管道注水时,务必将管道内空气排放干净,以免影响试验效果。水压试验时,注水加压所需的水源应充足。水压试验加压过程中,必须分级加压,每级加压完成后,务必对管道的接点、各类管件以及后背墙、支撑桁架、千斤顶进行巡查,以防因压力过大发生安全事故。设置专人进行资料收集和整理,及时总结归档。

7.安全要点及技术措施

一是水压试验全过程中,后背顶撑、管道两端严禁站人。二是水压试验全过程,必须设专人指挥,分工明细,一岗至少一人,严禁一人多岗。三是水压试验前,对全体人员进行安全技术交底和班前安全教育,针对危险工序和注意事项进行详细讲解,以及对危险区域采用警戒线进行拦挡。四是成立应急小组,配置应急专用车辆,并时刻与附近医院进行密切联系,同时工地设临时医务室,并配齐必要的医疗器械。五是采购必要的安全防护材料,确保施工人员防护用品充足。六是成立安全领导小组,设置专人排查现场各安全隐患点,并督促落实各项安全技术措施。

8.结语

通过严格控制后背墙做法,为水压试验端部提供可靠顶推反力,同时对加压过程严格控制,为管道提供了可靠的水压试验技术参数,确保试验可按计划实施,不仅检验了管道安装质量,而且保证了试验过程中人身安全。