湿法氧化技术在燃煤锅炉启动阶段的脱硝应用

2022-08-23陆骏超郭瑞堂陶雷行刘志超王妍艳岳春妹

陆骏超,郭瑞堂,陶雷行,刘志超,王妍艳,岳春妹

(1.上海明华电力科技有限公司,上海 200092;2.上海电力大学,上海 200092)

目前国内大型火电站普遍使用的是选择性催化还原(SCR)技术,现有SCR催化剂的最佳活性反应温度区间为320~400 ℃。机组低负荷运行时省煤器后烟气温度将低于SCR催化剂反应温度而影响脱硝效率,此外机组启动过程中低温烟气脱硝问题也亟待解决。

上海地区燃煤发电厂启动阶段第一个小时的污染物排放不纳入环保考核,但从第二个小时开始要求NOx小时平均折算质量浓度达到超低排放要求[<50 mg·m-3(6%O2,文中NOx质量浓度均为折算质量浓度)]。燃煤发电厂机组并网至SCR系统投运一般需要2~3 h,由于SCR催化剂投运取决于反应温度,因此在机组启动阶段运用宽负荷脱硝等技术手段提高SCR系统入口烟气温度[1],保证SCR在1 h以内投运,有的机组在SCR投运之后大量喷氨,将NOx小时平均质量浓度降低以满足排放要求。

虽然不管哪种技术手段都会消耗部分能量,不利于节能减排,且过量喷氨也会对后续空气预热器运行造成影响。

燃煤电厂锅炉烟气中的NOx以难溶于水的、中性气体NO为主,如果利用加入氧化性添加剂等技术将NO氧化为易溶于水的NO2,就可以利用现有的石灰石-石膏湿法烟气脱硫系统通过技术改造实现SO2、NOx的同时脱除,从而实现多种污染物的高效一体化控制,这对于实现火电厂低负荷脱硝和大气污染物的综合治理、降低污染物控制系统的建设成本和运行费用具有积极的意义。

1 湿法氧化技术介绍

有关学者还利用Na2S2O8氧化NO来实现湿法同时脱硫脱硝,试验结果表明其效果跟反应温度关系比较大,为了提高其氧化吸收性能,又研究了添加硫酸亚铁或H2O2的功效,结果表明可以有效地提高反应性能。

2 氧化剂选型与氧化吸收试验

2.1 氧化剂选型

从分析可以看出,在利用氧化剂氧化并结合液相吸收来脱除NO方面,各国研究者已经开展了不少工作。但是到目前为止,利用低负荷脱硝技术与氧化-吸收工艺来进行SO2、NO协同脱除并实现全负荷脱硝的研究工作尚未见报道。目前常用的吸收剂有H2O2、KMnO4、NaClO2、NaClO等,其中NaClO2被认为脱硝效果最好,但其脱硝副产物Cl-会对设备产生腐蚀,且价格偏高,限制了其大规模工业应用。Na2S2O8以其价格低廉、氧化能力强、脱硝产物无污染等优点展现了良好的发展潜力[5]。

过硫酸钠(Na2S2O8),又名高硫酸钠,为白色结晶性粉末,溶于水不溶于乙醇,常温下的性质稳定,不易发生潮解。其脱硝原理[6]如下:

(1)

(2)

(3)

总反应:

(4)

(5)

脱硝总反应:

3Na2S2O8+2NO+4H2O→6NaHSO4+2HNO8

(6)

2.2 实验室台架试验

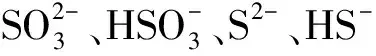

完成氧化剂选型后搭建实验室装置,在电厂脱硫石膏浆液中加入Na2S2O8形成反应溶液,控制反应器入口NOx浓度为300 μl·L-1,开展反应特性试验,研究Na2S2O8氧化反应中Na2S2O8浓度、溶液温度、溶液pH值对反应效率的的影响。试验装置见图1。

图1 试验装置示意图

2.2.1 Na2S2O8浓度-效率试验

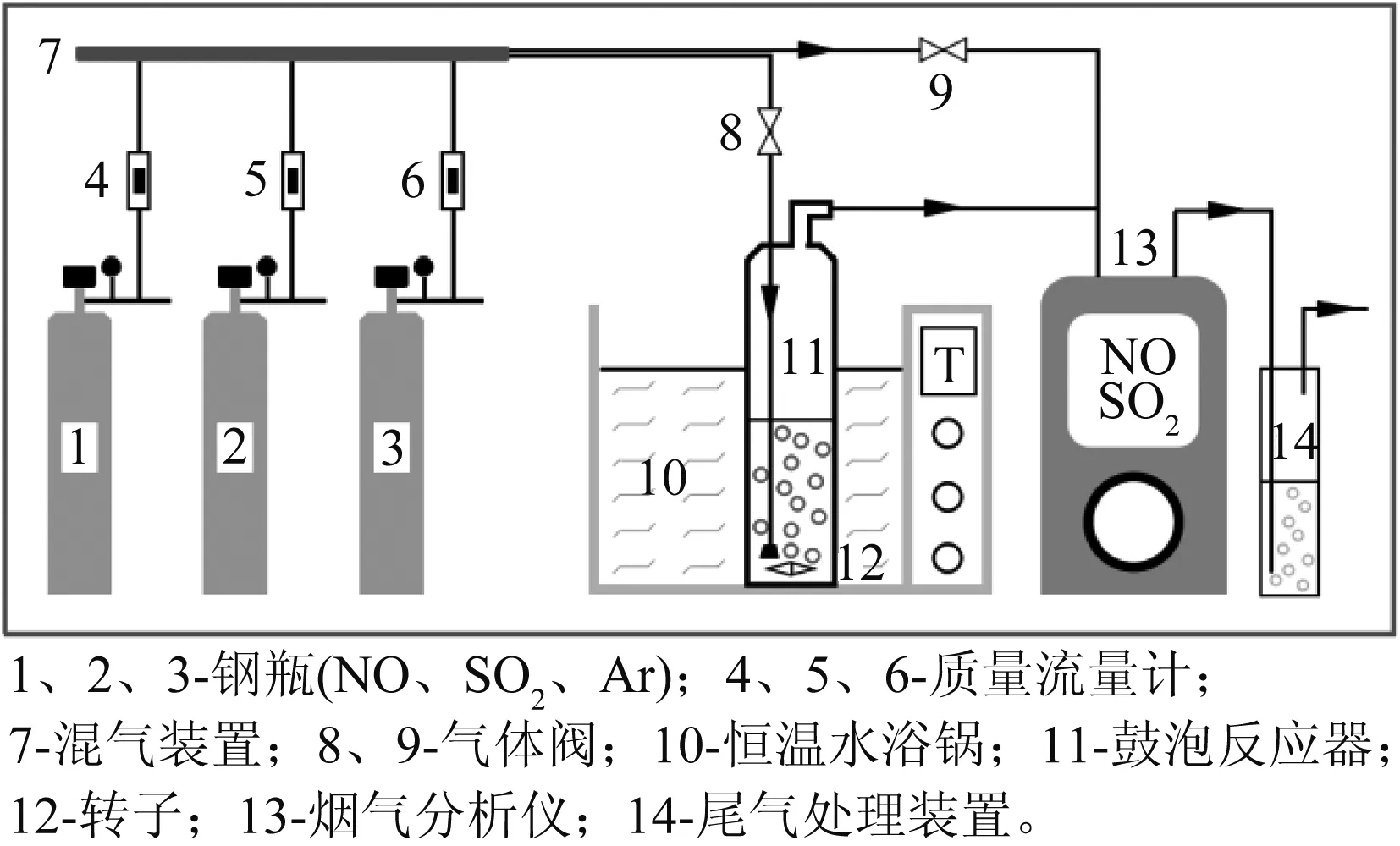

Na2S2O8物质的量浓度如图2所示。

图2 Na2S2O8物质的量浓度-脱除效率示意图

由图2可见,NO脱除效率随着Na2S2O8物质的量浓度的升高而升高。将鼓泡反应器中的溶液温度控制在25 ℃,当Na2S2O8物质的量浓度为0.6 mol·L-1时,NO脱除效率能够达到60%左右,随着Na2S2O8浓度继续升高至0.9 mol·L-1,NO脱除效率维持在55%左右。

当Na2S2O8的物质的量浓度达到对应脱除率最大值时,NO脱除效率趋于稳定,究其原因是NO的溶解度很有限,此时盐浓度因素所起作用逐渐降低,NO液相传质所产生的阻力[7]成为了反应主要阻力,此时若继续增大Na2S2O8物质的量浓度对脱硝效率的提升作用并不大,反而会增加运行成本。

2.2.2 溶液温度-脱硝效率试验

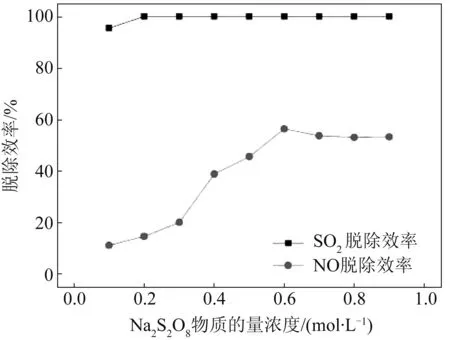

控制Na2S2O8物质的量浓度在0.3 mol·L-1,将溶液温度从25 ℃逐渐升高至85 ℃。溶液温度-脱除效率关系曲线如图3所示。由图3可见NO脱除效率呈波浪变化,在55 ℃时达到最高60%左右,随着温度的继续上升脱除效率又逐渐下降。

图3 溶液温度-脱除效率关系曲线

显然在一定温度范围内,温度升高不仅使得化学反应的速率得以加快,而且有利于提高Na2S2O8的氧化性,提升对于NO的吸收效果。但温度超过55 ℃后,过高的温度会带来氧化剂的逐渐分解[8],这导致了主反应物在溶液中的含量下降,从而使NO的脱除效率整体下滑。

2.2.3 溶液pH-脱硝效率试验

控制Na2S2O8物质的量浓度在0.3 mol·L-1、溶液温度55 ℃,调节溶液pH从1到9。溶液pH-脱除效率关系曲线如图4所示。由图4可见,NO脱除效率随着pH的上升而下降,在酸性条件下效率最高可达到60%左右。

图4 溶液pH-脱除效率关系曲线

3 现场工业添加试验

台架试验显示反应溶液在55 ℃、酸性条件下能够达到比较高的NO脱除效果。目前燃煤电厂普遍采用湿法脱硫技术,吸收塔内浆液温度在50 ℃左右,pH在5.2~5.6,比较符合台架试验的反应条件。通过将Na2S2O8加入吸收塔浆液用于机组启动期间烟气湿法脱硝,根据启动期间烟气NO浓度、烟气量、反应关系估算出Na2S2O8添加量为250 kg。

3.1 试验准备

选择某320 MW机组进行启动阶段加药试验,机组定于2021年5月24日启动,计划17∶15分左右并网。

在16∶50开始加药,将250 kg Na2S2O8、5 kg MnSO4一次性加入疏水井,分两次送入脱硫吸收塔,在机组并网前完成加药工作。

试验期间采集SCR出口与烟囱排口烟气排放连续监测系统(CEMS)的NOx和O2数据进行分析,计算脱硝效率。燃煤机组运行过程中NOx主要为NO,几乎没有NO2,NOx的脱除效率与NO是一致的,在本次试验中选用NOx数据能够更直观反映排口数据达标情况。试验开始前对两处在线CEMS表计进行标气标定,保证数据准确性。

3.2 启动并网试验

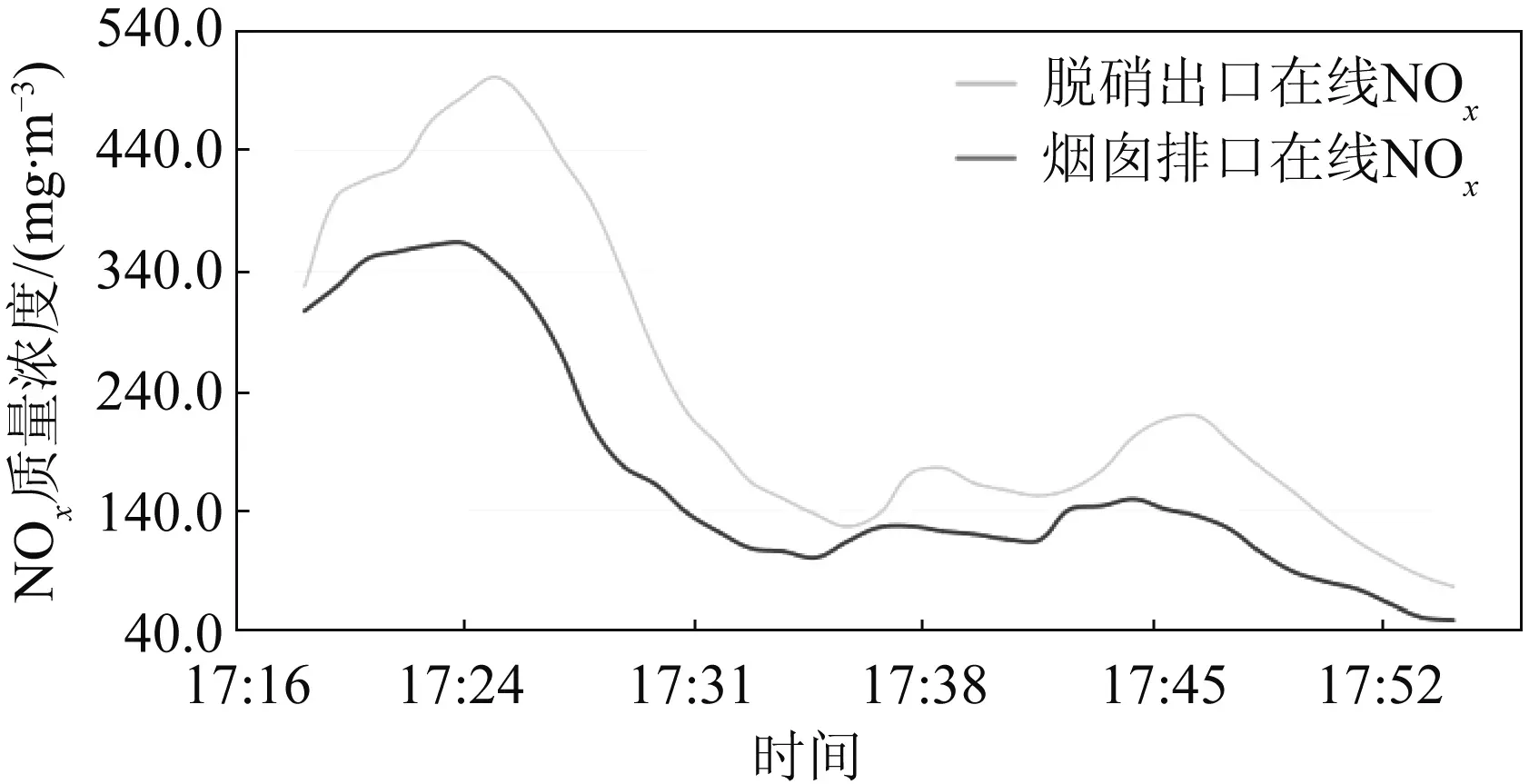

机组于17∶17正式并网,SCR于17∶25投运,试验期间采集数据趋势见图5。

图5 NOx质量浓度变化趋势

图5显示,机组从并网到烟囱排口NOx折算浓度达到50 mg·m-3用了35 min左右,具备在短时间内达到环保排放要求的能力。此时SCR出口NOx质量浓度为76.0 mg·m-3。

机组并网之后烟气NO质量浓度随着负荷上升,从图5可以看出17∶25 SCR出口NOx质量浓度达到最大值500 mg/m3左右,随着SCR投运之后NOx质量浓度快速下降。烟囱排口NOx质量浓度在SCR投运之前并没有随着SCR出口NOx浓度快速上升而上升,而是维持在340~360 mg·m-3左右,随着SCR的投运也呈下降趋势,全程比SCR出口NOx质量浓度低11.3~185.1 mg·m-3,Na2S2O8氧化效果明显。

数据显示机组启动过程中湿法脱硝效率为6.4%~47.4%。由于SCR投运时间比较早,整个启动过程中烟气数据波动幅度比较大,两个断面NOx数据以及脱硝效率稳定性不够,SCR的运行导致Na2S2O8的氧化效果未能完全体现。

台架试验是将标准气体直接送入鼓泡反应器进行反应,而现场试验通过浆液循环泵将含氧化剂的脱硫浆液与烟气接触反应,因此其脱硝效果不如台架试验。

3.3 脱硫浆液分析

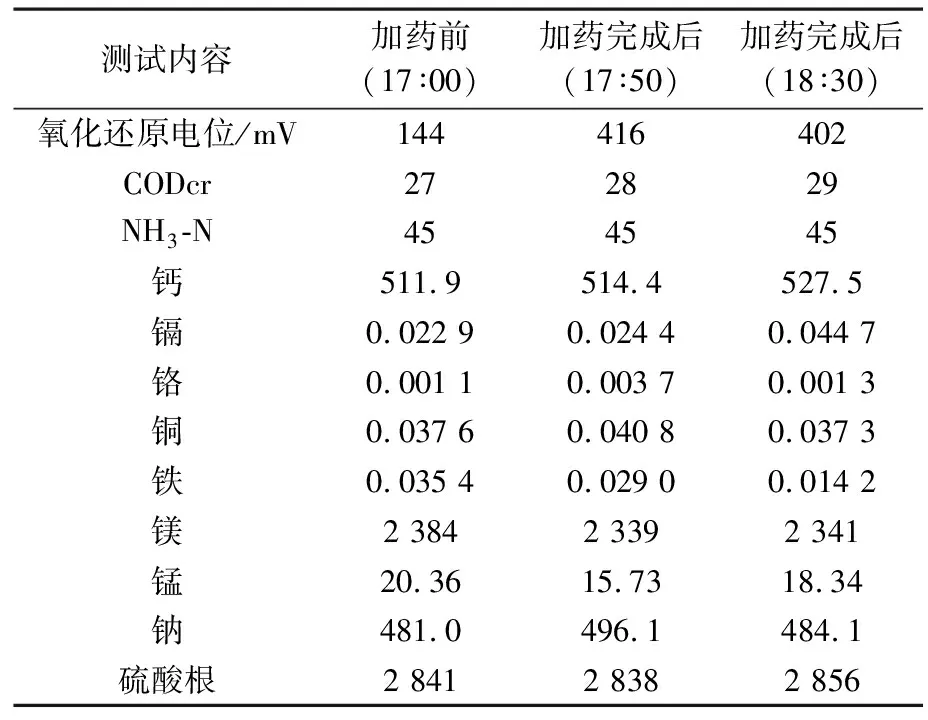

试验期间共对脱硫浆液进行了3次取样,分析结果见表1。

表1 脱硫浆液成分检测结果 mg/L

从分析数据来看,加药后脱硫浆液氧化还原电位[9]有非常明显的上升。氧化还原电位能够反映水溶液中所有物质反映出来的宏观氧化-还原性,氧化还原电位的上升表明脱硫浆液氧化性的增强,表面氧化剂Na2S2O8已完全融入吸收塔浆液。

3.4 历次启动并网试验数据汇总

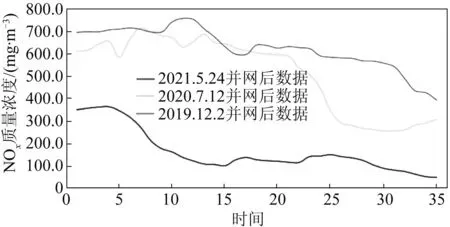

选择该机组近3 a并网后35 min内烟囱排口NOx浓度数据见图6。

图6 近年某320 MW机组启动并用后烟囱排口NOx质量浓度变化趋势

从图6可以看出,本次添加试验烟囱排口NOx质量浓度数据较之前两次有明显下降,这主要与SCR投运较早有关,另外两次SCR投运则在机组并网25 min之后。经过Na2S2O8氧化后,烟囱排口NOx质量浓度在机组并网后35 min达到环保排放要求,而同时段另外两组数据在300~400 mg·m-3的水平。

4 结语

本次针对燃煤机组启动阶段烟气湿法脱硝的现场添加试验是成功的,对于其中一些细节还可以进一步探索,例如如何在保证环保排放达标的同时选择合适的时机投运SCR以提升经济性,以及在SCR投运之后如何调整喷氨量以减少空气预热器中硫酸氢铵的累积保证机组安全运行等。对于机组运行过程中NO脱除也可进行试验论证,研究其规律性及经济性。

低成本湿法氧化技术对于燃煤锅炉启动阶段排放达标意义重大,具有显著的环保、经济和社会效益。通过本项目的研究和实施,在不增加额外大型设备、人员投入[10]的情况下,使燃煤电站锅炉在启动及全负荷条件下均可综合实现超低排放,对于实现燃煤电厂低负荷脱硝和大气污染物的综合治理、降低污染物控制系统的建设成本和运行费用具有积极的意义。