摩托车零部件打磨抛光智能机器人的开发与应用*

2022-08-23江门职业技术学院贾林玲耿海珍

江门职业技术学院 贾林玲 耿海珍

本文集摩托车零部件智能化研究与生产为一体,通过技术研发、试验相结合,提高智能焊接的效率,使机器人自动焊接率从 85%左右提升至 95%以上;研究开发专用夹具,能够适应产品多品种、小批量的生产模式,机器人焊接换型时长从1h左右降至10min以内;同时,鉴于手工打磨抛光,效率低、劳动强度大等问题,提升至机器人智能打磨,有效降低成本,提高产品竞争力。

2020年我国摩托车行业共完成摩托车产销1702.35 万辆和1706.67万辆,以休闲娱乐为主要目的250ml及以上排量摩托车增速明显,市场空间正不断增大,产品车型逐年增多。摩托车的娱乐性和个性化特征逐步显现,消费者对摩托车的外观设计、性能和安全性有了更高的要求,这些都进一步要求我们对摩托车零部件深加工、精加工已进入了一个更高的时代要求。

1 国内外概况

高工机器人产业研究所(GRII)统计数据显示,2016年,中国抛光打磨机器人销量1700台,同比增长30.8%;抛光打磨系统集成市场规模达到24.2亿元,同比增长28.7%。未来4年,中国抛光打磨机器人市场规模平均增速将超过30%,预计到2021年,抛光打磨机器人市场规模将超过85亿元。

佛山市罗庚机器人有限公司自主研发了机器人全自动抛光机,主要用于五金制品的表面抛光处理,广泛应用于卫浴、汽车、摩托车部件、门锁、压铸业、精铸业、重力浇铸业、水业、挂件等行业的抛光处理,是一种人工智能操作设备,直接导入制图软件(多种CAM软件)的产品3D图,Logen Studio机器人抛光软件包处理,直接生成可执行的文件,进而对工件进行自动化检测抛光。

深圳市宏易达机电设备有限公司智能触觉系统赋予了机器人“感官”,能根据工件表面受到力的大小,自动调整加工参数,使其高效加工。先进的力控系统,保证了工件和打磨抛光轮的恒力接触,为复杂不规则曲面打磨抛光提供了充分的技术保障,弧面抛光亦能轻松完成。

德国亚深工业大学的Connolly提出了将机器人集成到铣床上,研究分析机器人与铣床同时执行打磨步骤的组合。该方案投资较大,普适性较窄。瑞典隆德大学的Moyne提出了轮毂打磨柔性制造方案,采用新的Gantry-Tau机械手,适用于打磨、去毛刺等任务。但该方案对打磨机器人有特殊要求,在大规模推广应用上存在不足。美国斯蒂文理工学院的Qi等人提出了设计一种机器人去打磨去毛刺的新型气动工具,将机器人和工具控制集成一起,协调打磨工具和机器人的运动轨迹并模拟了仿真系统。但该方案没有针对轮毂的背面和异型处如何转换工件角度问题提出解决方案,还需进一步研究。

2011年,“快速制造技术及设备”被列入由国家发展改革委、科技部、商务部、知识产权局联合发布的《当前优先发展的高技术产业化重点领域指南》;2013年,由国家科技部发布的《国家高技术要就发展计划(863计划)、国家科技支撑计划制造领域2014年度备选项目征集指南》将装备研制作为高端装备及关键技术列入指南方向与内容。由此可以看出,摩托车智能化制造机器人研发是国家和地方优先支持的重大创新项目。

2 研究开发内容和重点解决的技术关键问题

(1)专用机器人零部件自动抛光系统,比较现有通用机器人功能及特性基础上,进行集成设计,研发出适合摩托车主要零部件用的自动抛光系统。鉴于摩托车不同零部件曲面弧度、规格的不同,采用6维力传感器,实现多方向的恒力控制,研究相应的曲面路径优化方法,开发抛光轨迹的自动编程系统,并采用专用机器手进行操作,实现了在抛光过程中精确的磨头转速控制。

(2)柔性化焊接生产线设计,摩托车零部件的换型、换部件比较频繁,传统的操作工艺已经不能满足生产需求,弧焊离线编程与仿真技术越来越受到生产厂家的重视。特征建模、对工件和机器人工作单元的标定、自动编程技术等是弧焊机器人离线编程与仿真的核心技术,稳定高效的标定算法和传感器集成是机器人弧焊离线编程系统实用化的关键。项目研究在已有的机器人基础上,优化控制系统和执行机构,提出生产线柔性的措施方案,以提高生产线的柔性化程度。

(3)专用夹具设计,如车把、货架、减震器内外筒等进行专用夹具设计。通过参数驱动建立了各元件的三维模型,通过离线仿真技术,由三坐标扫描仪进行离线采集,逆向重构,生成曲面模型,形成面向生产同类型五金制造业的通用型工业中间件,解决由于产品小批量、多批次生产特点所带来的加工程序频繁调整的问题,实现快速换型。

(4)互联系统研究开发,研发并应用生产全流程的数据实时采集系统,并与原有的ERP管理系统实现互联互通,实现制造过程全流程数字化管理,提高生产过程的协同性,强化产品半成品部件的统计分析,打造智能化生产模式。

3 技术路线

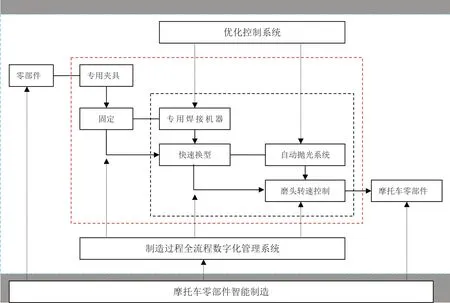

如图1所示采用专用夹具固定零部件(如车把、货架、减震器内外筒等),选用专用焊接机器人进行零部件固定件焊接,自行研发自动抛光系统进行焊接件抛光,得到摩托车零部件。在零部件固定过程中通过离线仿真技术,运用三坐标扫描仪进行离线采集,逆向重构,生成曲面模型,提高加工精度;在零部件焊接和抛光过程使用优化的磨头转速控制系统和执行机构,实现零部件快速换型和自动抛光;零部件的制造过程采用全流程数字化管理系统,从而实现摩托车零部件的智能制造。

图1 技术路线图Fig.1 Technology roadmap

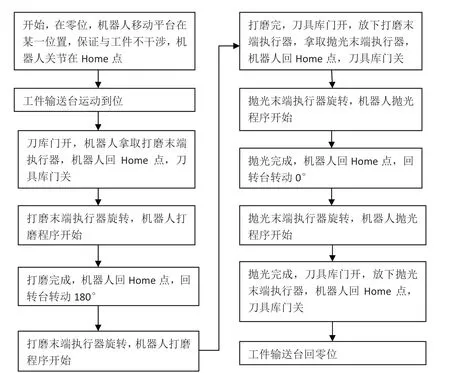

自动打磨抛光控制流程如图2所示。

图2 自动打磨抛光控制流程图Fig.2 Automatic polishing control flow chart

4 特色和创新

(1)通用机器人向专用机器人的技术、工艺创新,针对摩托车主要零部件生产中小批量、多批次的特点,在通用机器人的基础上研发能够满足生产要求的专用机器人,提高零部件的加工生产效率。硬件上以步进电机高速主轴为核心,研发机器人抛光驱动系统,软件上以参数化的形式实现磨头的自动补偿,开发并应用具有高效、智能化的专用焊接、抛光机器人。

(2)专用夹具的设计,专用夹具的开发不仅可以提高生产效率,更能有效改善加工部件的精确度。采用CAFD核心技术,利用Access关系数据库,通过参数驱动建立各元件的三维模型,实现部件加工过程中快速换型。

(3)互联系统的研究开发,通过智能机器人设备和数据采集终端联网,实现全厂生产过程数据自动采集,并与原有ERP系统实现互联互通,有效的提高了生产控制的协调性。

5 结论

本文通过技术研发、试验相结合,提高了摩托车零部件智能焊接的效率,使机器人自动焊接率从85%左右提升至95%以上;研究开发的专用夹具,能够适应产品多品种、小批量的生产模式,机器人焊接换型时长从1 h左右降至10min以内;柔性化焊接生产线的设计,使焊接定位精度可达±0.1mm以内,且重复定位精度高。同时,鉴于手工打磨抛光,效率低、劳动强度大等问题,提升至机器人智能打磨,有效降低成本,提高产品竞争力。