卷烟生产过程批次转序管控模式应用

2022-08-23赵德华牛燕丽陈远超张志超崔菲菲吴东

赵德华 牛燕丽 陈远超 张志超 崔菲菲 吴东

1.湖北中烟工业有限责任公司;2.湖北中烟工业有限责任公司武汉卷烟厂

当前从原材料到卷烟成品全链条的质量追溯体系已经逐步健全,但基于武汉卷烟厂产品形成全过程发现,目前原材料和滤棒放行标准和放行流程较为完善,但烟丝及卷烟成品的放行管控数字化水平与一流卷烟工厂要求存在一定差距,为持续提升质量系统智能化、质量行为数据化、全价值链质量供给能力。本论文基于目前武汉烟厂MES、批次追溯和SPC等信息化系统的建设,对卷烟生产过程批次转序管控模式进行系统研究,致力于构建卷烟产品全过程高质量管控标准体系,最终实现批次转序质量管控模式高效运转,极具行业推广价值。

1 研究概述

1.1 研究背景

2021年是湖北中烟十四五规划的开局之年,公司制定了“15831”年度方针目标,聚焦企业高质量发展,做强做大做优黄鹤楼品牌,加快双一流建设,持续打造五种核心竞争力,即创新力、管理力、品牌力、文化力、国际力。以“六化”为契机,即条线协同化、管理精益化、生产柔性化、生产敏捷化、过程透明化、决策智能化,推进生产能力面向智能化的传统制造升级,推进精益制造上水平,切实提高质量信息化管控水平。

围绕公司“15831”方针目标,武汉卷烟厂在1916方针目标策划和“十四五”规划中,再次将焦点和重心放到了“质量提升”上,工厂紧扣质量领先总目标,坚持以质量稳态运行、科技创新和质量数字化转型为核心,以质量管理体系、工艺技术体系和质量检测体系建设为支撑,持续提升质量系统智能化、质量行为数据化、全价值链质量供给能力,确保“全链”质量稳步提升。

当前从原材料到成品全链条的质量追溯体系已经逐步完善,但制丝和卷包质量管控的数字化水平与一流卷烟工厂要求还存在一定差距,尤其表现在生产过程的智能分析诊断,质量活动的数据治理等方面,因此质量管控的数字化升级对工厂数字化卷烟企业建设尤为重要。

1.2 研究意义

根据GB-T19001—2016质量管理体系:产品和服务放行标准及不合格品输出的控制要求,组织应在适当阶段实施策划的安排,以验证产品和服务要求得到满足,因此卷烟加工过程质量的一致性、均匀性评价,产品放行质量控制愈发重要。

当前,基于目前武汉烟厂MES、批次追溯和SPC等信息化系统的建设,构建批次放行管控系统,建立数据精准的信息链,消除过程加工及实物质量信息孤岛,形成高效的批次质量管控体系,打通制丝批次转序许可证跨部门传递通道,实现批次转序质量管控模式高效运转。

1.3 研究目标

卷烟生产过程批次转序管控,定义为“根据生产过程工艺、质量数据,评估和保证卷烟在制品或成品达到产品设计质量的能力。”(1)制订并发布制丝批次转序放行管控标准;(2)制订并发布卷包成品质量放行管控标准;(3)建立制丝批次及卷包生产过程的批次转序管控模式;(4)完成信息化系统开发并进行实践应用。

2 研究内容

2.1 技术路线

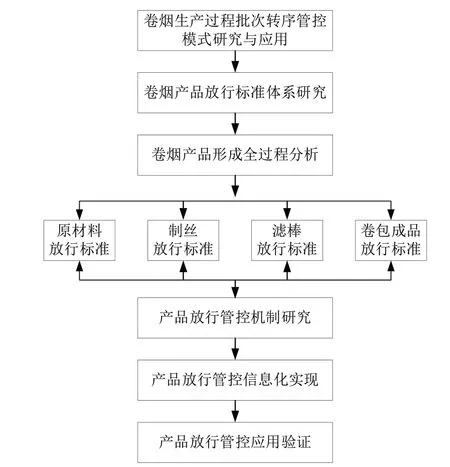

项目研究将基于武汉卷烟厂的产品形成全过程进行分析,目前原材料和滤棒放行标准和放行流程较为完善。如图1所示,烟丝及卷烟成品的质量管控通过两个转序检验完成:(1)针对成品烟丝转序前的检验,检验指标覆盖成品烟丝含水率、填充值、整丝率及碎丝率等指标,基本确保烟丝在卷制之前的物理指标符合设计要求;(2)卷烟成品入库时质量抽检,基本确保成品卷烟在投入市场前符合相关国标要求。

图1 卷烟生产过程批次转序管控技术路线Fig.1 Technical route of batch sequencing control in cigarette production process

现行的放行管控中存在如下问题:(1)该模式并未建立全流程的以批次或班次为单位的合格放行管理模式,对生产过程质量的一致性、均匀性不能有效管控;(2)产品质量形成过程中放行管控细则不清晰、过程检验数据利用率不高。因此有必要对卷烟生产过程批次转序管控模式进行研究,构建卷烟产品全过程高质量管控标准体系。

2.2 基于流程分析的转序管控模式研究

产品放行的全过程模式研究以深化过程控制,稳定产品质量为导向开展,结合流程梳理,对产品加工全过程进行分析,主要从产品加工全过程生产评价单元划分、关键指标分级、层级管控划分、异常判定规则、异常处置方法等方面对产品放行标准及不合格品输出进行控制,构建“靶向智能”产品放行管控模式。

2.3 制丝生产过程批次转序管控标准研究

2.3.1 制丝生产过程批次转序标准制定导向

制丝放行标准研究以深化过程控制,稳定产品质量为导向。由结果控制向过程控制深入,以四个维度强化质量管控,即:制丝成品A类缺陷、成品烟丝质量、批次PPK评价得分和过程控制关键参数。

2.3.2 制丝生产过程批次转序质量控制要求

制丝生产过程批次转序质量控制分为四个层面的管控,即:制丝成品A类缺陷、成品烟丝质量、批次PPK评价得分和过程控制关键参数。4大要素13项指标严守底线、层层把关、不优不休。

2.4 卷烟成品批次放行管控标准研究

2.4.1 卷烟成品质量放行标准制定导向

根据GB-T19001—2016质量管理体系要求,组织应在适当阶段实施策划的安排,以验证产品和服务的要求已的得到满足,本标准以消费者为关注焦点,规定了工厂在制品、入库成品、检修调试产品的质量放行及处置要求,对产品质量缺陷进行了界定和分类,为现场质量管理和控制提供支撑。

2.4.2 卷烟成品质量放行标准要求

(1)在制品及入库成品放行标准:卷烟成品质量控制要求:卷烟产品得分≥95分,作合格产品放行;得分<95分但≥80分的批次暂不放行;<80分时,则判该批卷烟不合格;放行细则:单项缺陷达到规定数量的,为单项否决项,需按照要求进行调整或成品返工。

(2)在制品及成品放行判定要求:在制品首检和巡检放行判定按照单项缺陷比例。抽检项目中A类及TA类质量缺陷、其他参照A类及TA类质量缺陷数量控制的质量缺陷,若出现则暂不放行;B类、C类、TB类及TC类其余外观类和物理指标类质量缺陷项目,出现比例达到抽样数量的30%,暂不放行。

(3)检修及调试产品放行判定要求:设备验收期间,质量≥95分且单项缺陷未超过规定数量的产品可放行,每天每批检验均达到目标分,则判定该设备所生产的卷烟产品合格,该设备通过验收,可以投入正式生产;凡有一批及以上产品不合格,则由设备调试责任部门分析原因并组织改进。改进后,重新组织验收。

(4)换牌产品放行判定要求:换牌后首检检验质量按照软包≥97.5分,硬包≥98.5分,高速机≥99.0分,作为换牌质量放行要求。

2.4.3 标准亮点

(1)该标准明确规定了所有在制品及入库产品的放行质量、放行细则;(2)该标准以产品质量检验结果为依托,明确了不同质量产品的处置流程;(3)该标准规定的放行细则和处置流程具有很强的操作性,落地实施效果好。

2.5 卷烟生产过程批次转序系统研发及应用

卷烟生产过程批次转序系统研发致力于打造基于全过程的批次放行质量管控数据信息链、完成高精度的关联方法和精准单元质量评价、打通全过程关键质量信息及时、智能化推送及实现多层级+全过程的产品质量放行管控。

2.5.1 制丝批次转序板块建立

(1)制丝生产过程批次转序质量细则导入:制丝车间在加料、烘丝、加香工序当批次生产结束后,对照生产过程批次转序质量批次放行判定标准,根据四个层面的放行标准、预警及不合格判定的标准,确认该批次转序质量是否满足要求,将明细细则要求进行导入。

(2)制丝放行单管理:每天每班MES的制丝生产工单,在用户工单确认后,会生成对应批次的制丝放行单。根据每日制丝生产工单,由生产线生产单元触发,生成制丝放行单。生产中实时读取SPC过程质量数据,比对放行标准,自动判定,异常批次自动生成“不合格处置单”。根据异常触发轮班、车间、工厂三级管控,对异常及时分析处置。不满足放行标准的,则自动触发工厂组织评审。

(3)制丝批次转序系统运用:制丝生产批次转序质量放行标准应用实现企业微信实时信息化推送,并建立24小时分析整改闭环机制,异常分析、措施到位。

2.5.2 卷包成品批次放行板块建立

(1)卷烟成品质量放行细则导入:将卷烟成品质量控制要求,单项缺陷达到规定数量的,为单项否决项要求导入MES系统。

(2)成品放行单管理:从卷烟生产的喂丝、发射、卷接、包装、装箱工序上,每个生产牌号入库前都有对应的封装箱机,若封装箱机所在上游的某一个机组生产牌号检验得分及放行项目细则不达标时,会将封装箱机的生产牌号锁定,并通过各级管控人员业务流程处置,最后确认是否放行,放行结果发送至成高架库系统,由系统执行是否出库。

3 技术创新点

3.1 创建卷烟生产过程批次转序模式

基于流程分析,建立了质量放行的评价单元、关键指标、管控层级、异常判定规则、处置方法等,构建了“靶向智能”的产品放行管控模式。

3.2 建立首个烟丝批次转序标准

从烟丝质量指标向制造过程控制深入,建立了以批次单元精密关联的“433”管控模型和标准。首次界定了制丝的A类缺陷,批次质量得分和过程稳态的表征方式。

3.3 形成卷烟产品放行质量法则

建立了在制品及入库成品放行标准和分级管控细则,明确了调试产品和换牌产品放行判定要求。形成了产品加工过程的质量法则,创新卷烟成品质量放行流程。

3.4 实现转序质量管控智能闭环

研究建立了卷烟全流程批次转序管控系统,完成质量数据高精度的关联方法和精准单元质量评价,全过程关键质量活动智能化推送,实现多层级+全过程的质量闭环,重点质量指标提升显著,制造过程能力指数同比提高28%。

4 学术水平或应用情况

(1)开展基于产品放行的全过程模式研究,以深化过程控制,稳定产品质量为导向开展研究,同时结合流程梳理、信息化工作,从质量放行的评价单元、关键指标、管控层级、异常判定规则、处置方法等维度研究,构建了“靶向智能”的产品放行管控模式。

(2)建立了以批次单元精密关联的“433”管控模型和标准,从烟丝质量指标向过程控制深入,综合制丝批次PPK评价、制丝转序实物质量评价、过程关键指标评价等方法,首次界定了制丝A类缺陷,批次质量得分和过程稳态的表征方式。

(3)建立了卷烟在制品及入库成品放行标准和分级管控细则,明确了调试产品和换牌产品放行判定要求,形成了产品加工过程的质量法则,创新卷烟成品质量放行流程,形成了卷烟成品质量放行管控标准。

(4)建立了卷烟生产全流程批次转序管控系统,打造了基于全过程的批次放行质量管控数据信息链,完成质量数据高精度的关联方法和精准单元质量评价,实现全过程关键质量活动自动推送和智控闭环管理,并形成了批次转序管控系统配套的管理要求和操作手册。

5 结语

(1)建立、发布首个制丝批次转序放行管控标准及卷包成品质量放行管控标准,并通过卷烟生产全过程批次转序管控模式研究,构建了卷烟产品全过程高质量管控标准体系,夯实了工厂质量管控基础。

(2)建立了基于SPC系统及MES系统的卷烟全流程批次转序管控系统,完成质量数据高精度的关联方法和精准单元质量评价,全过程关键质量活动智能化推送,实现多层级+全过程的质量闭环,为公司质量管理数字化提供了可借鉴参考。

(3)健全了质量条线过程考核指标体系,将制丝批次评价合格率和卷包批次放行合格率纳入考核指标,实现由结果考核向过程考核的转变,为质量过程稳态控制提供了有力支撑。