空船重量优化及跟踪控制方法

2022-08-23智广信

智广信,安 毅,袁 博

(1.海南浙江大学研究院,海南三亚 572000;2.北京中船咨询有限公司,北京 100000;3.上海蹊加船舶技术服务有限公司,上海 200000)

0 引言

一直以来,钢材成本都是影响船舶制造成本一项重要因素。近年来,船用钢材价格的飞速上涨导致船舶制造成本迅速增加。对船舶进行空船重量优化可有效降低资源消耗、减少建造成本。空船重量优化包括结构轻量化、结构简化和结构标准化,在进行空船重量优化时需综合考虑基本性能、结构可靠性、设计便利性、设计错误率、安全生产、营运便利性等因素。本文对空船重量优化和设计建造过程跟踪控制的方法进行介绍,并通过实船案例对方法的可行性和有效性进行验证。

1 空船重量优化方法

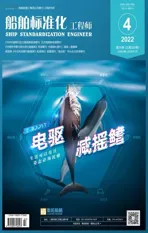

如图1所示,船舶空船重量优化主要分4个阶段进行:1)总布置阶段。该阶段需要完成初期总布置、舱室布置和机舱布置等工作,这部分工作决定空船重量优化效果的50%以上。2)结构布置阶段。该阶段需要完成主要肋位、主要甲板、主要纵向强力构建等主要结构的布置,这部分工作决定空船重量优化效果的 30%以上。3)详细设计阶段。该阶段的主要工作在于优化局部结构,工作量大但优化空间不足 10%。4)生产设计阶段。该阶段主要是面向生产的制造工艺优化,几乎没有优化空间。

图1 船舶空船重量优化技术路线

从概念设计到详细设计阶段均有很多船舶结构优化的经验方法,不同经验方法各不相同,但整体上的思路保持一致,均包括总布置优化、船体梁荷载最小化、舯部纵向部件优化、艏部和艉部货舱内壳形状优化、艏部和艉部船壳加强筋布局优化、主结构件布局和形状优化等组成部分。

2 空船重量跟踪控制方法

跟踪控制空船重量在时间维度可划分为8个阶段:1)合同谈判阶段。设计部门预估空船重量。2)基本设计阶段。对空船重量进行估算。3)详细设计阶段。首先要对基本设计的空船重量进行检查核实,然后在大骨设计结束和详细设计图面完成90%时分别进行一次重量统计,最后则在图面完成 100%时对变更部分的重量进行统计。4)生产设计阶段。在三维模型完成时进行空船重量统计。5)采购阶段。需要合理选择厂家和钢材规格。6)现场制造阶段。跟踪每块钢材,并计算空船重量。7)完工试验阶段。认真进行实验,并统计完工时的空船重量。8)完工资料整理分析阶段。对上述各阶段空船重量的跟踪数据进行分析,总结可有效控制空船重量的方法。

跟踪控制空船重量有以下注意要点:1)利用大数据和最新优化的预估经验公式,提高预估空船重量的准确性;2)提高作业者控制空船重量的意识,从主观根本上跟踪和控制空船重量;3)利用智能化的程序提高设计阶段重量统计的准确性;4)增加设计过程中空船重量的统计次数,若不满足要求需及时采取措施;5)多进行数据搜集,增加横向、纵向空船重量数据的比较;6)合理安排人员,提高三维模型重量统计的准确性;7)对比分析钢材厂家特点,选择最优厂家和最合适的钢材规格;8)从钢材购入到船舶建造完成,跟踪每块钢材,做到从源头跟踪记录;9)选取合适条件,认真负责实验,提高实验的准确性;10)积累、总结各船的数据,整理成有效的参考资料。

3 空船重量跟踪控制措施及技术路线

空船重量的跟踪是控制空船重量的必要前提,只有各个阶段及时准确的跟踪才能给出及时有效地控制空船重量的方法。

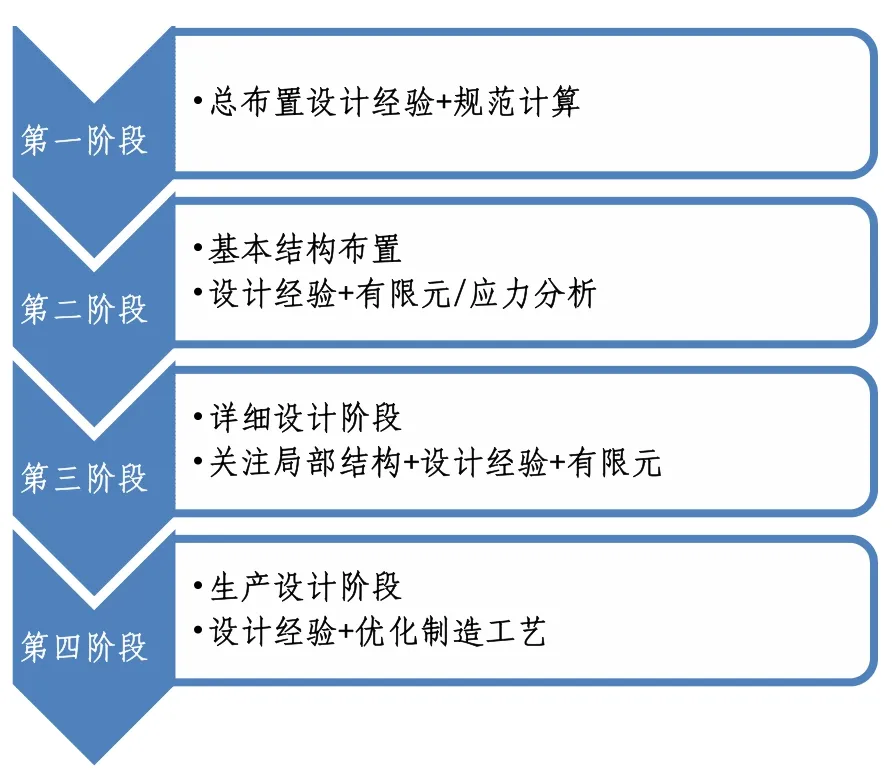

控制空船重量最重要的阶段是详细设计阶段,为保证在详细设计完成时船体重量控制在基本设计目标值内,在详细设计阶段对结构图面共进行4次重量跟踪,分别为详细设计初期、大骨完成后直接计算前、图面发行前以及主要结构图纸完成后。检验方法包括如下部分:1)确认各区划的重量目标值设定是否合理;2)确认相连图面的范围划分是否合理;3)确认左右舷的重量是否均有考虑;4)确认左右舷的重量是否一致;5)确认空间结构是否采用空间展开的长度和面积进行计算;6)确认图面以外的重量(如舾装品、辅机台、吊耳补强、居住区防变形条材)是否已考虑;7)确认是否对将来可能会增加的重量进行预估;8)确认开孔的重量是否扣除。

空船重量跟踪控制技术路线见图2。

图2 空船重量跟踪控制技术路线

4 实船案例

在设计阶段,若空船重量的余量太小,则需要通过技术手段对空船重量进行控制,其中控制重量最有效的区域是艏部、艉部和机舱。可通过降低废料率和耗材轻量化等措施减轻空船重量、降低造船成本。

1)案例一

根据屈服强度计算得知某散货船的一段板格所需板厚为 17 mm,根据屈曲强度计算所需板厚为17.4 mm,因此,将板厚设置为17.5 mm以避免屈曲。

此时可通过在板格中部加设一根纵梁以减少板厚,通过计算可知该情况的板厚可减少至17 mm。对于一块板格,增设纵梁会增重0.052 t,板厚减少会减重0.164 t,板格净减重为0.112 t。该散货船共包括22个板格,共计可减重0.25 t。

2)案例二

在某些由强度而非刚度决定板厚的情况下,尽量选用高强度钢。强度越高,许用应力越大,相同受力情况下所需的钢材截面模量和截面积就越小,可有效减小板材厚度,进而有效实现减重。

3)案例三

居住区内部墙壁板承受载荷较小,设计时仅需考虑振动情况以及现场施工的方便性。某散货船在设计时考虑现场施工的方便性,将居住区内部板厚设为7 mm。然而使用6 mm板厚足以满足板格振动的要求。

经实验验证,改设6 mm板厚所节省的材料成本要高于矫正工作增加的人工成本,故最终设计将板厚由7 mm降为 6mm,由此减少居住区重量约11 t。

5 结论

空船重量不仅关系到合同指标,还与船舶建造与运营成本息息相关,因此控制空船重量一直都是船舶领域重点关注的话题。本文介绍了空船重量优化和设计建造过程跟踪控制的方法,实船案例证明该方法可有效降低空船重量、节省建造成本。