三角三孔中空聚丙烯纤维的制备工艺及性能研究

2022-08-22曹强王天麟史贤宁邱志成马肖

曹强*,王天麟,史贤宁,邱志成,马肖

(1.中纺院(天津)科技发展有限公司 天津 301700;2. 中国纺织科学研究院有限公司生物源纤维制造技术国家重点实验室 北京 100025)

随着生活水平的不断提高,臃肿、厚重等传统保暖材料已经无法满足消费者的需求,进而研发人员开始研究更加轻薄、舒适、健康、美观的新型保暖材料,如超细纤维、异形中空纤维,发热纤维还有涂层技术、变相材料等都被广泛应用于保暖材料中[1]。中空纤维的保暖性主要取决于纤维间保持的静止空气,静止空气的导热系数为0.026[W/(m·℃)][2],导热系数越小,纤维集合体的保暖性越强。

PP(聚丙烯)纤维由于密度小,大约为0.9~0.92 g/cm³,是所有化学纤维中质量最轻的,其原料来源广,价格便宜,物理性能较好,导热系数非常小,与其他化学纤维相比,它的电绝缘性和保暖性较好,不霉不蛀[2],非常适合于保暖纤维的应用。在服用和装饰用的情况下,市场上一般中空纤维中空度大约为5%~30%左右,这是因为过小中空度(<5%)无法体现中空纤维的性能,而过大中空度(>30%)在外压下容易发生变形[3]。

东华大学[4]于上世纪90年代在国内率先开始四孔、七孔等多孔中空纤维的研究,取得专利技术,但圆孔中空纤维抗压扁能力较差,随着使用过程中的反复压缩等机械作用,中空纤维的中空度不断下降,持久性不高[5]。

国内张慧琴、高秀丽[6]对中空结构研究发现,三角中空结构具有抗变形能力强、结构稳定、保温性明显的优势。而多孔三角中空纤维结构非常稳定,拥有比表面积大、手感好、抗起球、抗压缩性、质轻、透气、覆盖力强、蓬松性好等多种优点,是绝佳的保暖材料,其在服装上的应用如保暖内衣、休闲服、防寒服、人造毛皮等,家纺产品如地毯、被褥、睡袋、枕芯等方面的应用具有良好的市场前景和较高的经济效益。

目前国内对多孔三角三孔中空纤维等复杂异型纤维制备的研究相对较少,文章详细研究了三角三孔PP中空纤维的熔融纺丝工艺对其纤维性能及中空度等的影响,可为异形多孔中空PP纤维材料的产业化生产技术开发提供数据参考。

1 实验

1.1 实验原料

PP切片,牌号1352F,台塑(聚丙烯)宁波有限公司,熔融指数35g/10min。

1.2 仪器与设备

单螺杆熔融纺丝机,中国纺织科学研究院有限公司;七辊平牵机,中国纺织科学研究院有限公司;BX51型偏光显微镜,日本奥林巴斯;Instron 2343万能材料试验机,美国英斯特朗公司;Y172纤维切片器,常州纺织仪器厂有限公司;精密天平,梅特勒公司,称量精度0.01mg;DSC-8000型差示扫描量热仪,美国Perkin Elmer公司。

1.3 三角三孔纤维样品制备

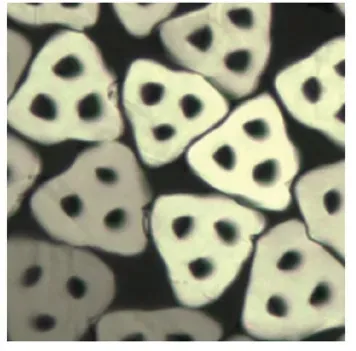

制备不同纺丝工艺的三角三孔PP中空纤维,喷丝板孔型如图1所示,狭缝宽度0.08mm。在纺丝温度为250℃,侧吹风风速0.5 m/s工艺条件下,分别以500m/min、1000m/min、1500m/min、2000m/min、2500m/min纺 丝 速度制备不同纺速纤维样品。在纺丝速度2000m/min,侧吹风风速0.5 m/s工艺条件下,分别在纺丝温度为230℃、250℃、270℃、290℃、300℃制备不同纺丝温度的纤维样品。在纺丝速度2000 m/min,纺丝温度250℃工艺条件下,分别采用侧吹风风速为0.5 m/s、0.6 m/s、0.7 m/s、0.8 m/s、0.9 m/s制备不同冷却风速的纤维样品。制备的纤维线密度恒定为150dtex/48f。

图1 三角三孔喷丝板孔型图

选用纺丝温度为250 ℃、风速0.5 m/s、纺丝速度为2000 m/min工艺条件制备的规格为150 dtex/48f的三角三孔PP 纤维样品,利用七辊牵伸机通过改变工艺条件制备系列牵伸纤维样品。在定型温度120℃,牵伸倍率1.6倍条件下,通过改变牵伸温度制备的纤维样品,记作PP-D-n(n为牵伸温度值);在牵伸温度70℃,定型温度120℃条件下,通过改变牵伸倍率制备的纤维样品,记作PP-T-m(m为牵伸倍率值);在牵伸温度70℃,牵伸倍率1.6倍条件下,通过改变定型温度制备的纤维样品,记作PP-A-x(x为定型温度)。

1.4测试方法

1.4.1纤维截面的制备

采用Y172型纤维切片器将纤维束切成薄片,在显微镜下获得500倍放大倍率的纤维截面照片,如图2所示,中空腔呈不规则形,截面端部闭合完整,纤维三角异形度较好,空腔明显,丝束粗细均匀性良好,无明显偏差。

1.4.2中空度测试

本研究采用纸片称重法[7],如图2所示得到的纤维样品截面照片,使用统一厚度的A4纸张打印出来,用裁纸刀分别剪裁出三角截面和中空部分,在电子天平称重,计算出中空部分百分数,每组数据测试5次,取平均值,并根据式(1)得出中空度百分比。

图2 三角三孔PP纤维的显微镜截面图

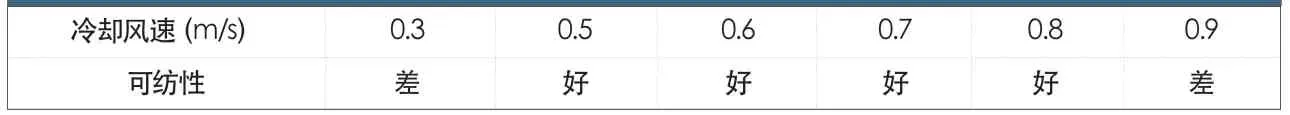

采用DSC-8000型差示扫描量热仪测试,氮气保护,升温速率为20 ℃/min,升温范围30℃~180 ℃,并根据式(2)计算出牵伸丝的结晶度( XC)。

2 结果与讨论

2.1 纺丝工艺对其可纺性影响

2.1.1纺丝温度

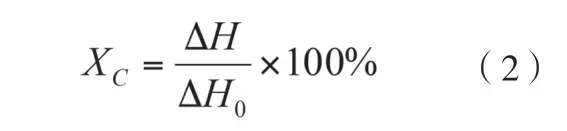

PP较稳定,热分解温度高,且熔体粘度对温度敏感性低,因此,可以在较宽的纺丝温度范围内进行调整。在220℃~300℃范围内对PP三角三孔中空纤维可纺性进行研究,从表1可以看出,在纺丝温度230℃~270℃之间,纤维可纺性良好,可以顺利得到三角中空纤维。而纺温过高或太低时,PP可纺性都会变差,这是由于纺温过高时,熔体强度下降,难以承受纺程张力,易产生飘丝断头,导致卷绕生头困难;纺温太低时,熔体粘度增加,熔体在喷丝孔中剪切应力增大,容易造成熔体破裂,且熔体拉伸性能变差,熔体细流在纺丝拉伸应力下易发生断裂,从而产生飘丝断头,可纺性变差;因此纺丝温度应该在一个合适的温度范围内。

表1 不同纺丝温度三角三孔PP纤维的可纺性能

2.1.2纺丝速度

固定纺丝温度为250℃,调整纺丝速度为500m/min、1000m/min、1500m/min、2000m/min、2500m/min,试验表明,各纺速下三角三孔PP可纺性良好,未观察到飘丝断头等异常。

2.1.3冷却风速

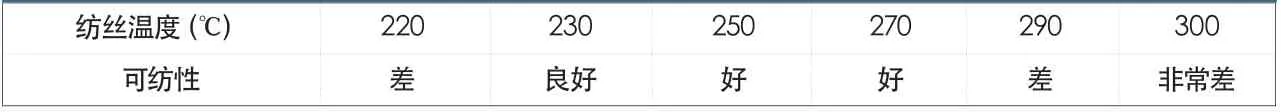

从表2可以看出,0.5 m/s~0.8 m/s风速时,可纺性好。0.3 m/s风速过低,初生丝冷却不充分,丝束粘连,导致生头困难;0.9m/s风速过大,降低了板面温度,丝束晃动严重,易出现飘丝断头。说明冷却风速过大或者过小都会对纺丝产生不利影响,需要选择合适的冷却风速范围保证纺丝的顺利进行。

表2 不同冷却风速三角三孔PP纤维的可纺性能

2.2 纺丝工艺对纤维性能的影响

2.2.1 纺丝温度

从表3可以看出,随纺丝温度的升高,断裂强度提高,伸长率下降,可能由于PP在高温状态下,聚合物大分子链段的活动能力更强,分子链解缠结更充分,在纺丝时的喷丝孔中和喷丝孔后的熔体拉伸段分子链更容易沿着拉伸方向排列取向,同时,取向也会诱导结晶,致使纤维的取向度和结晶度增大,纤维强度增加。纺丝温度为290℃时,纤维的断裂强度最大。纺丝温度为300℃时,由于纺温过高,熔体粘度下降,组件压力降低,喷出的丝呈不连续状,可纺性变差,卷绕中出现飘丝断头,致使其力学性能降低。

表3 不同纺丝温度三角三孔PP纤维性能

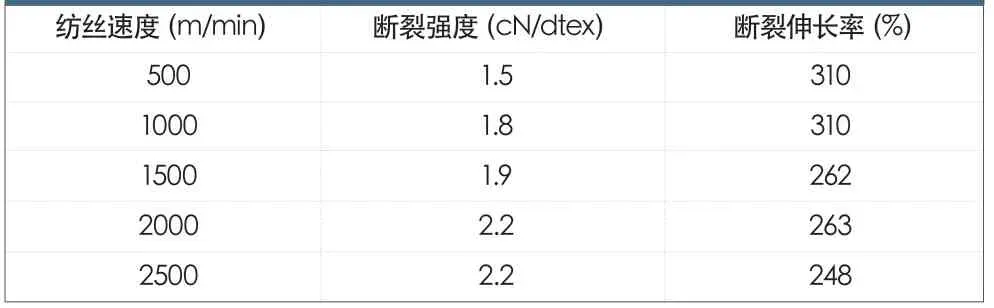

2.2.2 纺丝速度

从表4可以看出,随着纺速的提高,断裂强度逐步提高,相应的断裂伸长率有明显下降,因为随着纺速提高,纤维内部大分子链取向度增大,并伴有部分结晶,使其断裂强度增加,伸长率减小。

表4 不同纺丝速度三角三孔PP纤维性能

2.2.3 冷却风速

从表5可以看出,随着风速的不断升高,断裂强度呈下降趋势,由于风速对卷绕丝的预取向和拉伸倍率影响较大,风速过大,纤维冷却加快,凝固点上移,纤维受拉伸取向减弱,相应的纤维强度伸长适当降低。

2.3 纺丝工艺对中空度影响

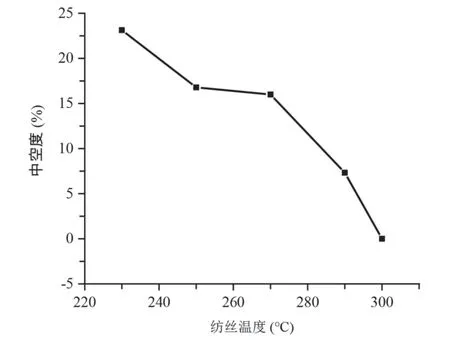

2.3.1 纺丝温度

从图3中可以看出,纺丝温度是影响中空度的主要因素,随着纺丝温度的提高,中空度逐渐下降。230℃制备的纤维截面纤维中空度最大为23.1%,这是因为纺丝温度偏低,熔体粘度稍大,熔体形变阻力和表面张力大,熔体出喷丝板孔固化速率快,三角中空缝隙进气孔端部闭合速率降低,同时可以进入更多的空气,有利于空腔的形成。

图3 不同纺丝温度三角三孔PP纤维的中空度

纺温高于270℃时,中空度快速下降,可能由于纺温升高,熔体出喷丝孔后的膨胀现象降低,表面张力也随之下降,熔体粘度减小,空气来不及进入纤维内部,进气孔已经闭合,导致通气量不足,纤维中空度降低;纺丝温度为300℃时,熔体出喷丝板孔膨胀系数非常小,熔体出喷丝板孔很快粘合,无法形成中空腔,熔体形变阻力非常小,并且相互之间粘连,已无中空度。

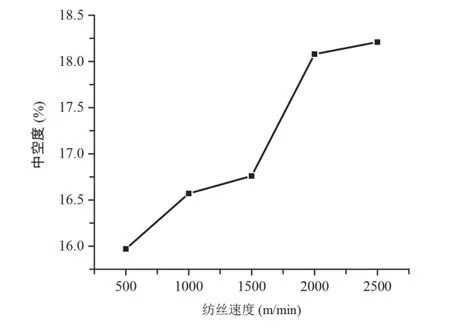

2.3.2 纺丝速度

从图4中可以看出,纺丝速度对中空度有影响,波动范围在15.9%~18.2%之间,随着纺丝速度的提高,中空度逐渐增加,两者呈单调递增关系,因为随着纺丝速度的增加,纤维内壁在拉伸过程中变薄,相应的中空度也会随之增加。

图4 不同纺丝速度三角三孔PP纤维的中空度

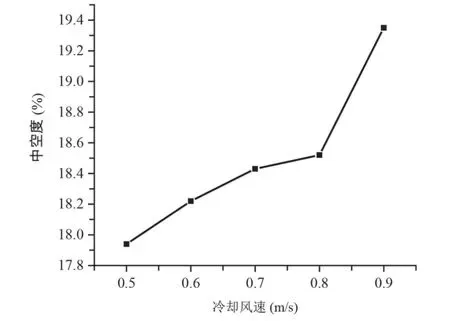

2.3.3 冷却风速

从图5可以看出在0.5 m/s~0.9 m/s风速下,中空度波动不是非常明显,最大为0.9 m/s的中空度为19.3%,但仍是随着风速的增加,中空度呈上升趋势,因为冷却风速提高,丝束冷却加快,熔体出喷丝板孔固化速率快,三角中空缝隙进气孔端部闭合速率降低,同时可以进入更多的空气,通气量增加,有利于空腔的扩张,从而中空度增加。

图5 不同冷却风速三角三孔PP纤维的中空度

2.4 牵伸工艺对纤维性能影响

2.4.1 牵伸温度

从表6中可以看出,牵伸温度为60℃时,断裂强度最高为2.7cN/dtex,牵伸温度为80℃时,断裂强度最高为2.6 cN/dtex;试验温度条件下,纤维强度差异不大,且此强度的纤维均可满足后道应用需求。因此,牵伸温度为60℃~80℃均可。

表6 不同牵伸温度三角三孔PP纤维的性能

2.4.2 牵伸倍率

随着牵伸倍率的增大,三角三孔PP纤维的断裂强度逐渐提高,断裂伸长率逐渐降低,见表7。这是由于随着拉伸倍率的提高,纤维大分子沿轴向取向排列越规整,加上拉伸应力cN/dtex,剩余伸长为20.7%,国产普通PP复丝的主要性能指标为:断裂强度3.1~6.4 cN/dtex,断裂伸长率15%~35%之间[8],作为后续加工整理使用,牵伸2.2倍基本可以达到普通PP复丝性能指标。

表7 不同牵伸倍率三角三孔PP纤维性能

2.4.3 定型温度

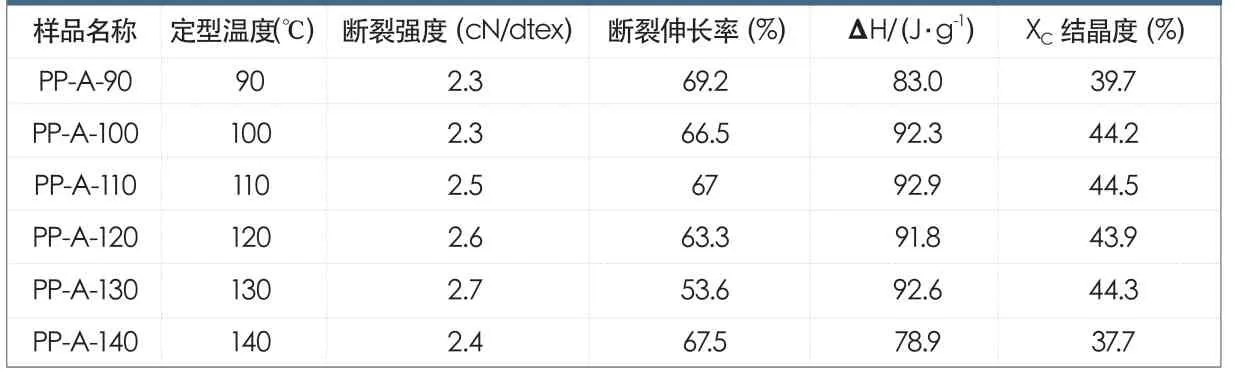

随着定型温度的增加,断裂强度提高,伸长减小,见表8。这是因为随定型温度的升高,会促使结晶得到进一步的完善和发展,使断裂强度提高。140℃定型时,强度降低,说明定型温度不是越高越好,过高会使大分子松弛,产生解取向,导致纤维强度降低[9],因此,其合适的定型温度在110℃~130℃之间。

表8 不同定型温度三角三孔PP纤维的性能

2.5 定型温度对结晶度影响

在相同牵伸温度和牵伸倍率,经过不同热定型温度的三角三孔PP纤维的性能见表8。随着定型温度的升高,三角三孔PP纤维的结晶度总体呈上升趋势。不同热定型温度的三孔三角PP纤维的熔融峰谱图见图6,可以看到,牵伸后的三角三孔PP纤维样品DSC升温测试过程中出现两个熔融峰,这是由于PP纤维加工过程,由于应力和温度的影响,使得纤维中存在两种晶型导致的[10]。定型温度为90℃时,高温侧熔融峰不明显,定型温度为100℃~130℃时,DSC曲线上出现明显的双峰,不同定型温度纤维的两个峰顶温度基本相同,随着定型温度的升高,可能低温侧熔融峰峰型逐渐变小,高温侧熔融峰峰型逐渐变大,可能发生晶粒的完善和不稳定晶型向稳定晶型的转变,定型温度140℃时,结晶度有明显的降低,说明定型温度过高,分子链活动能力太强,会使大分子松弛,大分子解取向增大,大分子链段规整性变差,进而致使结晶度降低。

图6 不同定型温度下三角三孔PP纤维的DSC谱图

3 结论

制备PP三角三孔中空纤维最佳纺丝温度在230℃~270℃、风速在0.5m/s~0.8m/s之间最为合适,此条件下,纺 速500m/min~2500m/min范 围内可纺性均较好。此工艺范围内,随着纺丝温度、纺丝速度的升高,断裂强度增大,断裂伸长率降低;随着冷却风速的提高,断裂强度降低,断裂伸长率适当减小。三角三孔PP纤维的最佳牵伸温度为60℃~70℃,定型温度为110℃~130℃之间最为合适;随着牵伸倍率的提高,断裂强度增加,断裂伸长率减小。

三角三孔PP纤维的中空度随着纺丝温度的提高呈现逐渐下降趋势,随纺丝速度和冷却风速的提高而增大;纺丝温度230 ℃时,侧吹风风速0.9m/min,纺丝速度为2500m/min时,纤维中空度达到最大23.1%。

三角三孔PP纤维定型温度在90℃~130℃之间时,结晶度随定型温度的提高总体呈增大趋势,达到44.5%左右后趋于稳定;热定型温度超过140℃定型时,结晶度明显降低。