富山一级水电站压力钢管检测分析与评估

2022-08-20王军强朱淑兰李东进林秀松艾文波

王军强,朱淑兰,关 键,李东进,林秀松,艾文波

(1.水利部农村电气化研究所,浙江 杭州 310012;2.浙江禹贡信息科技有限公司,浙江 杭州 310052;3.台州市黄岩区富山电站事务中心,浙江 台州 318023)

0 引言

压力钢管作为水电站的主要结构,其安全运行对水电站起着至关重要的作用。压力钢管安全检测与评估是一项较综合、全面的技术性工作,它涉及到结构、材料、防腐、焊接及仪器仪表等诸多专业[1]。近年来,随着水利水电工程的迅速发展和技术进步, 许多水电站引水压力钢管的几何和力学参数都超过了早期规范的经验上限值[2],特别是达到甚至超过设计使用年限,且部分存在日常维护不到位等情况,这对水电站引水压力钢管安全运行带来了严峻的挑战[3-4]。压力钢管能否安全使用直接影响到电站安全,公共安全,所以对压力钢管进行定期安全检测是非常必要的。

黄岩富山一级水电站,位于台州市黄岩区宁溪镇方家岙村,距宁溪镇7.5 km,距黄岩城区45 km。主体工程于1993年8月动工兴建,1998年10月并网发电,2008年完成了电站自动化系统技术改造。电站总装机容量2×8 000 kW,设计年均发电量为3 265万kW·h,最大水头为 485 m。电站主变接线采用扩大单元接线,主变型号为SFS8-31500/110,一个回路通过110 kV线路接入黄岩永宁变电所,另一回路通过35 kV线路接入宁溪变电所。为进一步了解该电站压力钢管的安全情况,及时发现可能存在的问题,对该电站的压力钢管进行安全检测与评估。

1 检测范围及内容

1.1 压力钢管主要特性

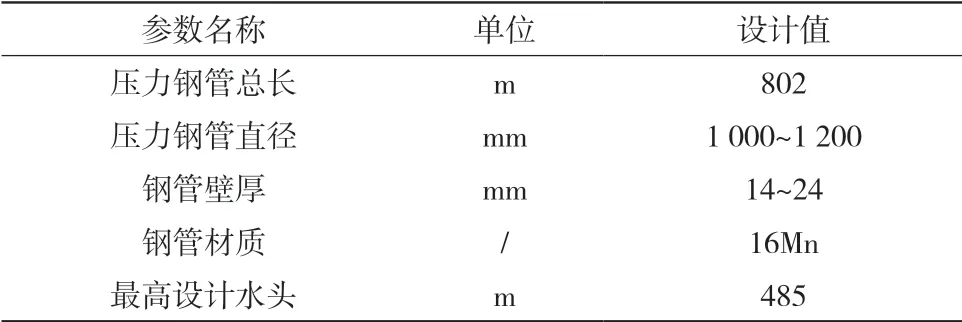

黄岩富山一级水电站采用压力钢管引水,明管安装,数量1根。其主要设计特性参数如表1。

表1 压力钢管主要特性参数表

1.2 检测内容及方法

1.2.1 安全检测内容

根据DL/T 709-1999《压力钢管安全检测技术规程》的规定,对富山一级电站压力钢管进行安全检测和评价。检测内容主要包括:压力钢管外观检查、压力钢管管壁锈蚀检测、压力钢管焊缝探伤检测、压力钢管应力测试分析等4部分,并根据各部分检测结果对压力钢管的运行状态进行综合评价。

1.2.2 安全检测方法

(1)钢管外观检查:外观检查主要以目测方式为主,同时配以放大镜和游标卡尺等检测工具,对压力钢管是否存在的明显变形、裂纹、脱空、鼓包等危害进行检查;对钢管的焊缝及其热影响区是否存在表面裂纹等危险缺陷及其异常变化进行检查;对镇墩、支墩的结构是否完整,钢管的固定支撑是否稳定进行检查。

(2)压力钢管管壁锈蚀状态检测:每两个镇墩之间的钢管,随机选取不同测区,采用超声波测厚仪测量所选取测区钢管壁厚;对钢管表面的蚀坑情况进行检测,检测蚀坑的分布密度,使用深度卡尺测量蚀坑最大深度。

(3)压力钢管焊缝探伤检测:根据GB/T 11345-2013《焊缝无损检测超声检测技术、检测等级和评定》的规定,对钢管焊缝进行超声波探伤,检测焊缝内部是否存在裂缝及其他超标等缺陷,评定缺陷对钢管运行安全的影响。

(4)压力钢管应力测试分析:钢管明管段的应力测试采用电测法。分别选取9号、11号镇墩上游侧钢管、2号机组球阀上游侧三个截面进行测试,测量分析钢管在静水压力、动水压力、甩负荷等不同工况条件下的应力变化,结合钢管的设计参数和运行条件,评定钢管的应力状况。

2 外观及腐蚀、焊缝情况检测

2.1 压力钢管外观检查

压力钢管的外观检查采用目测方式,对钢管各部位存在的表面缺陷进行检查。检查结果如下:

(1)检查各段压力钢管无明显变形、裂纹、冲刷磨损、脱空、鼓包等异常现象;

(2)未发现焊缝及热影响区域有明显裂纹等现象;

(3)镇墩、支墩结构完整,支撑稳定。钢管及伸缩节处无变形和漏水等异常情况;

(4)户外明管段表面防腐涂层大面积脱落;个别管节防腐涂层剥落严重;部分钢管管节表面附着杂、腐烂物;钢管下部雨水、露水聚集区,涂层已基本失效,锈蚀严重,蚀坑密布;

(5)厂房内钢管防腐涂层良好,无脱落、锈蚀现象。

2.2 压力钢管锈蚀检测

每两个镇墩之间的钢管,随机选取不同测区,采用超声波测厚仪测量所选取区域钢管壁厚。对钢管表面的蚀坑情况进行检测,检测蚀坑的分布密度,使用游标卡尺测量蚀坑最大深度。

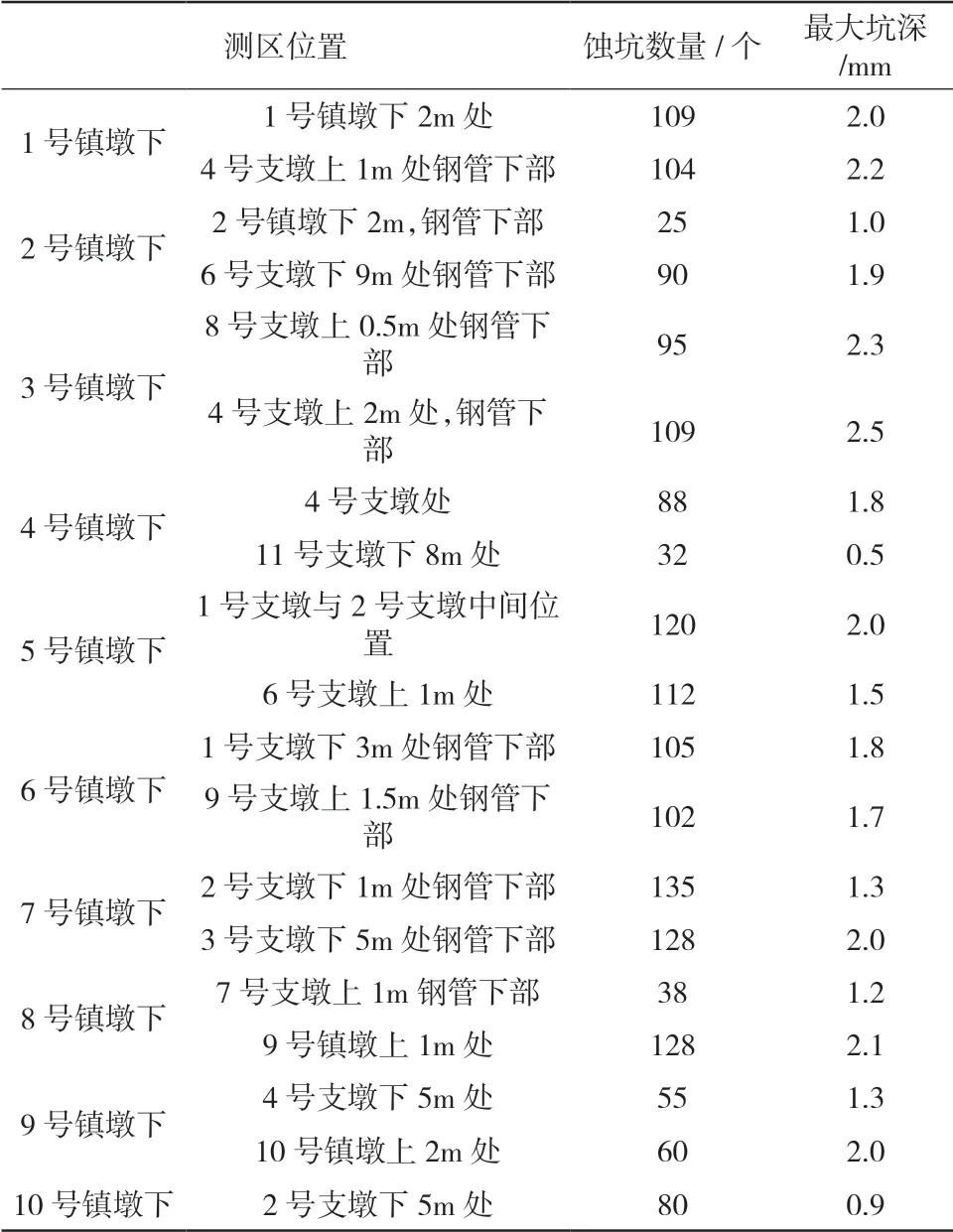

2.2.1 钢管外表面腐蚀坑分布及蚀坑深度

采用深度游标卡尺和超声波测厚仪对蚀坑深度进行测量。每两个相邻镇墩之间选取2个表面锈蚀严重的部位作为测区,每个测区大约为100 cm2,表面进行打磨处理。通过测量得出该区域蚀坑数量和最大蚀坑深度。经检测,所检测区域单位面积(100 cm2)蚀坑数量为25~135个,蚀坑深度0.5 mm~2.5 mm。具体检测部位及蚀坑分布见表2钢管腐蚀坑检测统计表。

表2 钢管腐蚀坑检测统计表

2.2.2 钢管壁厚检测

使用超声波测厚仪,抽检未产生明显蚀坑部位的钢管管壁厚度,累计获得360个有效数据。其中:设计壁厚14 mm段,平均检测厚度为** mm;设计壁厚16 mm段,平均检测厚度为** mm;设计壁厚18 mm段,平均检测厚度为** mm;设计壁厚20 mm段,平均检测厚度为** mm;设计壁厚22 mm段,平均检测厚度为** mm。现场检测壁厚均在设计允许范围值以内。

具体检测结果见表3。

表3 压力钢管的厚度实测值

2.3 压力钢管焊缝超声波检测

压力钢管工作期间运行正常,焊缝处未发生渗漏、裂缝等异常情况。根据钢管运行情况和检测要求,采用超声波法对压力钢管的焊缝进行内部质量探伤检测。每两个镇墩之间随机抽检不少于3道纵缝和3道环缝。本次累计抽检纵缝35道,共59 m;环缝35道,共67 m,均未发现裂缝等超标缺陷。

3 应力测试分析

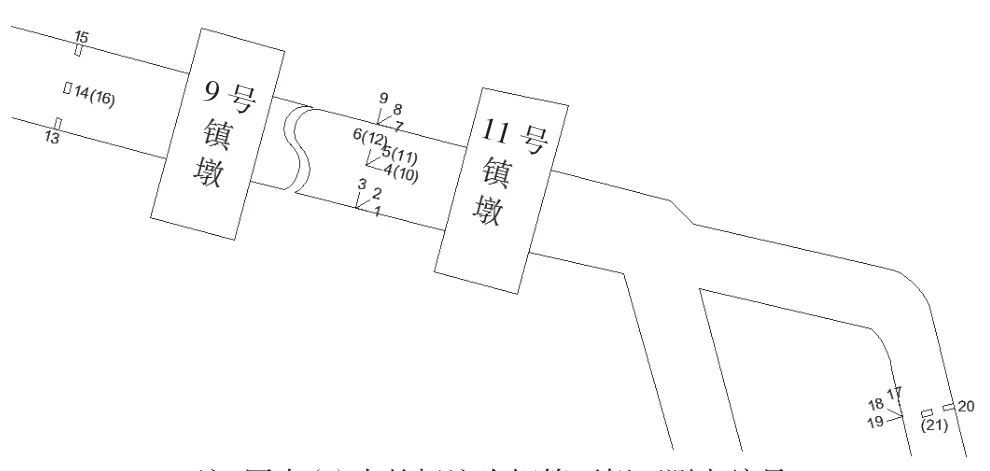

本次主要对富山一级电站厂房外主管第11号镇墩前明管和第9号镇墩前明管及厂房内2号机下平段(球阀前明管段)等3个截面进行动、静态应力测试。在应力测试中,为了得到具有代表性的数据,选择主要受力校核点进行测量。

静态应力测试在11号镇墩前明管处四个侧面布置4个三向应变片;在9号镇墩前明管处四个侧面布置4个环向方向的单向应变片。在厂房内2号机球阀前明管处右侧面布置1个三向应变片及下侧面和左侧面分别布置了1个环向方向的单向应变片。共计11个应变片21个测点,具体测点布置见图1。

图1 钢管贴片布置图

动态应力测试时候,选取11号镇墩前明管右侧1-3测点,上侧面6测点,左侧面9测点,下侧面12测点做机组甩负荷测试。9号镇墩前明管和2号机球阀上游侧钢管测点布置与静态测点一致。

3.1 静态应力检测

进水口水位568 m,尾水出水口水位97.32 m,实际工作水头470.68 m。

3.1.1 结构静态应力检测

试验时,压力钢管内已充满静态水,仪器进行调零,当整个压力钢管放空时,仪器读数,此为反过程。第二次测量时在钢管放空时调零,钢管充满水时,仪器读数,此为正过程。两次试验重现性好,本次采用正过程进行分析计算,具体数据见表4。

表4 压力钢管静态应力测试数据表

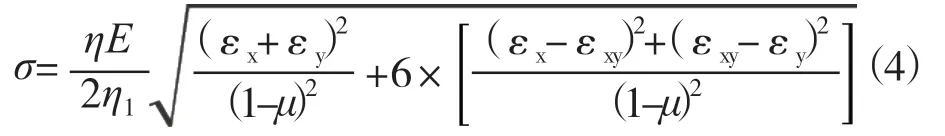

压力钢管的 材料为16 Mn,取弹性模量E=2.06×105MPa,泊松比=0.28。测试应变仪的灵敏度系数η=2.18,应变计的灵敏系数η1=2.15。应力与应变的关系如下。

(1)对单向应变片应力计算方式为 :

式中:ε为应变量;σ为应力值。

(2)对三向应变片主应力计算方式为:

式中:εx、εy、εxy分别为三个方向的应变量;σ1,2为主应力值;θ为主应力方向角。

(3)对三向应变片当量应力计算方式为(当量应力采用第四强度理论计算):

3.1.2 检测结果

从表4可以看出,9号镇墩前明管实测静态应力值在63 MPa~136 MPa范围内;11号镇墩明管前实测静态当量应力值在90 MPa~116 MPa范围内;厂房内2号机球阀上游侧钢管实测静态应力值在40 MPa~51 MPa范围内。

根据DL/T 5141-2001《水电站压力钢管设计规范》,厂房外明管段许用应力为179 MPa(0.55),厂房内明管段许用应力为143 MPa(0.44)。因此,钢管各测点静态应力值均在许用应力值范围内。

3.2 压力钢管甩负荷动态应力检测

3.2.1 主管结构动态应力检测

在机组当前运行工况下,设置两台机组同时甩100%额定负荷,作为模拟钢管运行过程中,可能产生的最大动态应力的条件。试验过程中,两台水轮机均在额定功率下运行,手动操作两台机组同时甩负荷,同时保持水轮机调速器设置为自动控制状态。机组在甩负荷操作时,转轮转速突然上升,调速器自动紧急动作,测量此时的钢管动态应力变化曲线。

两台机组额定负荷下运行时,测量仪器应力值调零。操作两台机组同时甩100%负荷前开始应力值的数据录波。录波至甩负荷操作,机组转速平稳后停止。

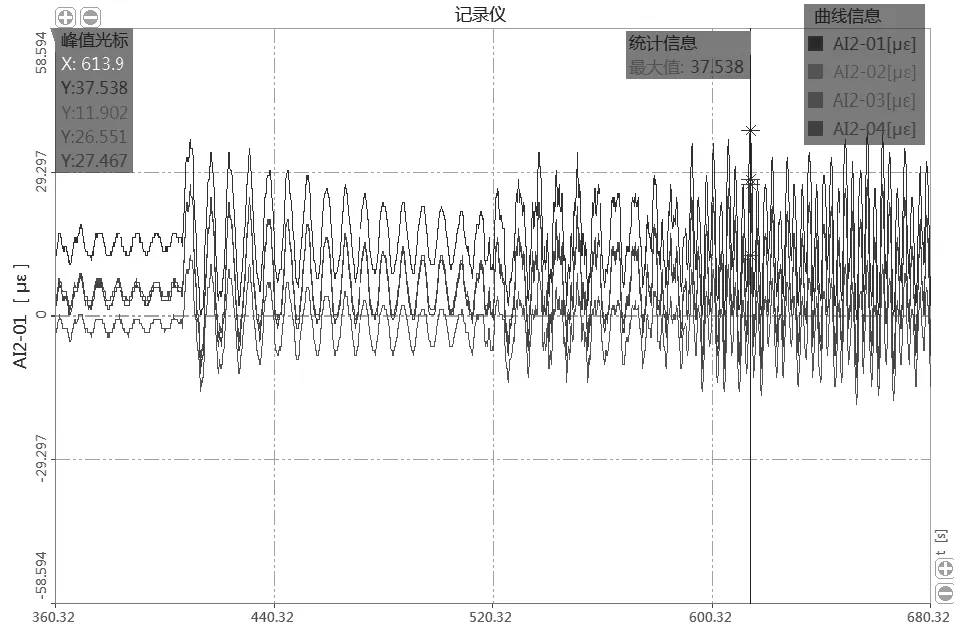

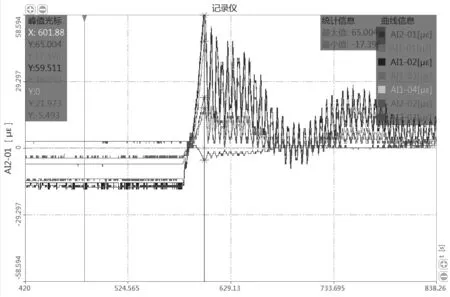

动态应力测试过程中,9号镇墩前明管和11号镇墩前明管各测点的动态应变曲线见图2和图3。

图2 9号镇墩前明管处甩100%负荷动态应变曲线

图3 11号镇墩前明管处甩100%负荷动态应变曲线

3.2.2 厂房内明管动态应力检测

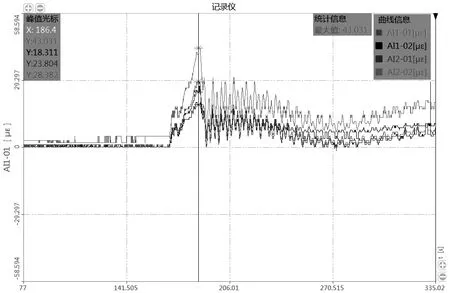

在2号机组当前运行工况下,设置2号机组甩100%额定负荷,作为模拟2号机球阀上游侧钢管运行过程中,可能产生的最大动态应力的条件。试验过程中,2号水轮机在额定功率下运行,手动操作机组甩负荷,同时保持水轮机调速器设置为自动控制状态。机组在甩负荷操作时,转轮转速突然上升,调速器自动紧急动作,测量此时的钢管动态应力变化曲线。

2号机组额定负荷下运行时,测量仪器应力值调零。操作甩100%负荷前开始应力值的数据录波。录波至甩负荷操作,机组转速平稳后停止。

动态应力测试过程中,2号机球阀上游侧明管测点的动态应变曲线见图4。

图4 厂房内2号机球阀上游侧明管处100%甩负荷动态应变曲线

3.2.3 检测结果

根据图2~4动态应变测量曲线进行分析:

两台机组同时100%甩负荷情况下,9号镇墩前明管处动态应力最大值得为7.7 MPa;11号镇墩前明管处动态应力最大值为13.4 MPa;2号机甩100%负荷情况下,厂房内2号机球阀上游侧钢管处动态应力最大值为8.9 MPa。

3.3 结构应力测试结果分析

在本次计算分析中分别选取9号镇墩、11号镇墩、2号机前三个截面测得的最大静态应力值,并与甩负荷中各截面测得的最大动态应力值,进行比较得到应力变化相对值ξ。各测点的应力变化相对值计算如下。

(1)动态工作应力的估算

厂房外明管9号和11号镇墩前,两台机组同时100%甩负荷过程是本次检测过程中最危险的状况,且相对应力值计算也是取了最大静态应力值和甩负荷最大动态应力值。现估算所有测点在此工况下的工作应力,并作出相关结论。

将表4中的静态应力数据乘相应截面的动态工作应力系数,获得对应的动态应力值,并将动态计算应力值和许用应力比较结果,钢管各测量段的工作应力均在许用应力范围内。

压力钢结构管应力测试表见表5。

(2)结构应力测试结论

1)静态应力测试:根据表4测量数据分析,9号、11号镇墩前明管段实测静态应力值在63 MPa~136 MPa范围内,2号机球阀上游侧钢管段实测静态应力值在40 MPa~51 MPa范围内,应力值均未超出材料许用应力。

2)动态应力测试:两台机组同时100%甩负荷过程中,9号、11号镇墩前明管处,动态应力测试最大应力值在67 MPa~144 MPa范围内,应力值均未超出材料许用应力;通过2号机进口处,动态应力测试最大应力值在44 MPa~56 MPa范围内,应力值均未超出材料许用应力。

测量结果表明,压力钢管运行中产生的应力均在材料运行安全范围内。

4 结论及建议

本文按照DL/T 709-1999《压力钢管安全检测技术规程》的要求,对黄岩富山一级电站压力钢管进行了外观检查、腐蚀检测、焊缝探伤、应力检测和分析。结果如下:

富山一级水电站压力钢管无明显变形、裂纹、冲刷磨损、脱空、鼓包等异常现象;未见焊缝及热影响区域有危险裂纹;镇墩、支墩稳固;钢管、伸缩节无异常变形和渗漏水现象;累计抽检纵缝35道,共59 m,环缝35道,共67 m,未发现裂缝和超标缺陷;应力测试分析结果表明,钢管运行产生的应力均未超过材料的许用应力,运行在安全范围内;同时,检查户外明管安装的钢管表面防腐涂层大面积脱落,局部剥落严重。钢管裸露部分存在锈蚀严重,蚀坑密布的现象。经过对压力钢管检测结果的综合分析,对富山一级电站压力钢管安全等级评定为“基本安全”。

下一阶段,建议富山一级水电站对压力钢管除锈并定期进行防腐涂刷,对钢管附近的杂草和表面的腐烂物进行清除,保持钢管防腐涂层表面清洁,减缓腐蚀速度。按照规范要求对压力钢管定期进行安全检测。