渗透检测在压力容器、管道无损检测中的应用

2022-08-20陈灿春洪若云刘鹏程陈云涛

陈灿春,洪若云,刘鹏程,陈云涛

(浙江巨化清安检测科技有限公司,浙江衢州 324004)

渗透检测是一种基于毛细作用原理作为基础的检查表面开口缺陷的无损检测方法[1]。该方法是5 种常规无损检测方法,即射线检测(RT)、超声检测(UT)、磁粉检测(MT)、渗透检测(PT)、涡流检测(ET)其中之一,是一门综合性的科学技术。与其他无损检测方法一样,渗透检测也是在一个前提之下,即不破坏被检测对象使用性能,利用物理、化学、材料科学和工程理论对各种工程材料、零部件和产品进行有效检验,从而对其完整性、连续性和安全可靠性进行评价。渗透检测是实现质量控制,节约原料,改进工艺,提高产品制造劳动生产率的重要手段,也是设备维修保养中必不可少的一种手段。

在此介绍渗透检测在在压力容器、压力管道上无损检测的2个实际应用案例。

1 CH3Cl过滤器

1.1 检测内容

某氟化公司的1 台压力容器,CH3Cl 过滤器,见图1。材质S30408,规格1 200 mm×4 313 mm,介质特性为有毒有害、易燃易爆。对其进行定期检验,表面做无损检测,检查是否存在缺陷。

图1 需检测的压力容器Fig 1 The pressure vessel to be tested

1.2 检测方法的确定

渗透检测(PT),该方法原理是毛细渗透作用,适用于任何非多孔材质的表面开口缺陷;磁粉检测,该方法是磁场作用,适用于铁磁性材料的表面和近表面缺陷;涡流检测利用电磁感应,适用于导电材料表面和近表面缺陷,应用对象一般是管线、线材、棒材等工件。

该压力容器材质是S30408,不能使用磁粉检测。且该容器直径1.2 m,盛装易燃易爆介质,涡流检测需要通电,无法使用涡流检测。因此此处最优的表面无损检测方法为渗透检测。

1.3 操作方法

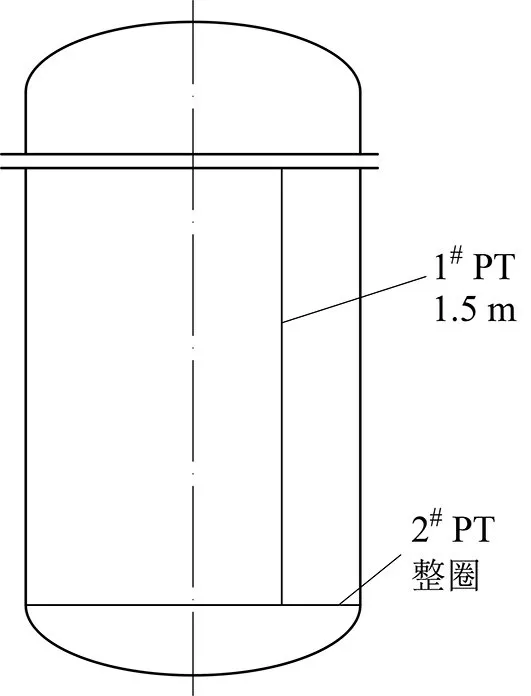

由于压力容器对接接头无损检测比例分为全部(100%)和局部(≥20%)2 种[2]。所以抽取了下封头环缝整圈和“T”字口纵缝1.5 m 进行渗透检测。无损检测示意和缺陷部位见图2。

图2 压力容器无损检测部位Fig 2 Nondestructive testing site of pressure vessel

首先,用清洗剂喷洒在焊缝表面进行清理,待其干燥后,再将渗透剂喷涂在焊缝上,约10 min后用清洗剂去除焊缝表面的渗透液,待其干燥后,再施加显像剂。约10 min以后,再进行观察。

1.4 结果与处理

通过观察发现,该容器下封头环缝处外表面存在数条裂纹,主要集中在熔合区和热影响区;而且在毛细作用下,随着时间的推移,裂纹越来越多。根据以往经验判断,这种表面裂纹仅靠打磨无法消除。在使用单位经打磨没有明显效果后,及时更换了该封头,避免了在今后使用过程中泄漏的发生,并可能造成人员和财产的损失。

2 补集器压力管道

某公司1条泡沫补集器压力管道需要进行定期检验,材质316L,规格DN65 mm×3.5 mm(见图3),介质特性易燃易爆。现需要对其做表面无损检测,检查是否有缺陷。

图3 被检测的补集器压力管道Fig 3 The detected pressure pipeline of the accumulator

根据TSG D7005-2018 规定,压力管道表面检测应当采用NB/T 47013 中的检测方法[3-4]。与1章案例类似,316L 材质,决定了不能用磁粉检测;易燃易爆介质,决定了不能采用涡流检测。因此,仍然选用渗透检测。检测方法与1章案例基本相同。

检测结果未发现任何缺陷,使用单位可以继续运行该趟管道。保证了企业的安全、稳定生产。

3 小 结

运用渗透检测方法对2家公司的压力容器和压力管道检验结果表明,渗透检测技术在表面无损检测中应用范围广、操作便携简单、灵敏度高。而且,渗透检测试验方法和手段趋于完善,既做到了标准化,又做到了商品化;在提高产品检验质量,提高检验速度,降低费用等方面也有新的进步。渗透检测已成为检查表面缺陷的3种主要无损检测方法(MT、PT、ET)之一。