低压输水管排气困难技术改造

2022-08-20安儒海屈卫泉郭林水郝士朝

安儒海 屈卫泉 郭林水 郝士朝

(1.北方工程设计研究院有限公司,石家庄 050000;2.石家庄高新技术产业开发区供水排水公司,石家庄 050000)

引言

在给水工程中,输水管道排气是一个非常重要且复杂的问题,及时排除管道内气体对保证供水系统安全运行具有重要意义。本文针对北方某水厂厂区内128米长、口径DN1400原水输水管实际运行情况,分析该管段积气的形成原因,给出解决排除管道积气的有效方法,并对工程实践经验进行总结、分析。

1.工程概况

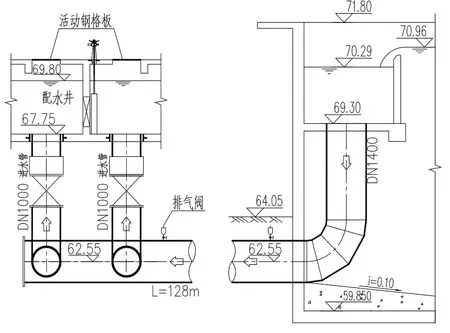

北方某水厂原设计规模5万m³/d,南水北调工程建成通水后企业关闭自备井,用水量激增,在老厂区的基础上进行升级改造,并扩容至15万m³/d,该项目用地紧张,设计时尽最大可能使土地利用率最大化。厂区前端设计有事故缓冲池,兼有预氧化功能,事故缓冲池出水设计水位标高70.30m,为充分利用水池容积,采用堰后渠道出水,用一根DN1400钢管从渠底引水至配水井,DN1400管道全长128m,水平埋地敷设,埋地敷设管中心标高62.55m,管道布置呈“U”型,如图1所示。DN1400输水管分两路DN1000管进入配水井,配水井控制水位标高69.80,DN1400管与DN1000管采用管中心对接,水平输水管内最大工作压力约为0.075MPa。

图1 断面示意图

本工程建成后通水运行,在运行过程中连通事故缓冲池与配水井的DN1400输水管水平管段内积气严重,形成气囊,管道内出现严重的气爆及管道振动,在管道末端地面上,能听见的管道内气爆声音;站在管道正上方,能明显感到管道的振动传至地面;最严重的情形出现在DN1000管的出口位置,气囊在水压作用下越过DN1400与DN1000管道交界面后进入DN1000管道,瞬间从管口喷出,气流带动冲起水柱高度高出配水井地面约1.0m,DN1000管道出口正上方有活动镀锌钢格板,每块钢格板约60 kg,水柱能把钢格板顶起约0.5m高后落入配水井中,此现象周期性重复出现,存在严重安全隐患。

2.积气原因分析及其危害

2.1 管道积气分析

本工程设计规模15万m³/d,投产初期冬季供水量7万m³/d左右,夏季供水量10万m³/d左右,低峰供水量不足设计规模的50%,整个生产工序处于低负荷运行状态,使运行工艺存在如下情况:

(1)事故缓冲池出水设堰稳定出水水位,出水堰顶标高70.70m,堰长7.10m,满负荷运行时堰上水头0.26m。配水井控制水位标高69.80m,经计算事故缓冲池至配水井管段总水头损失0.49,则事故缓冲池出水渠水位标高70.29m,堰跌落高度0.41m。水流跌落过程中,有跌水曝气的作用,携带部分空气进入水流,溶解到水中,随水流带走。低负荷运行时,堰上水头0.15m,跌落过程中形成较薄水层,跌水高度达0.70m,加大了跌水曝气吸入的空气量。

(2)事故缓冲池出水渠板底标高68.50m,满负荷运行时出水渠水位标高70.29m,出水渠通过一根埋地DN1400管连通至配水井,事故缓冲池出水渠管口淹没深度为1.80m,设计管道流速1.18m/s,埋地DN1400钢管管中心标高62.55m。水流通过管道从70.29m标高的自然液面跌下至62.55m,下落高度7.74m,水流重力下落过程中沿管壁做加速运动,水流速度势必大于1.18m/s,随着水流下降流速的增加,水流所受的管壁摩擦力也随之增加,当水流所受向上摩擦力与重力达到平衡时,下降水流速度才能保持不变。在低负荷运行时,出水口淹没深度约1.50m,在出水渠管口处,水流沿管壁作下落运动,形成有一定厚度的带有横向隔膜的附壁环状水膜流或水塞流,在管中心处形成离心漩涡,管口淹没深度不足以克服漩涡形成的离心作用力时,漩涡通向液面吸入空气。在向下运动过程中隔膜下部管内压力不断增加,压力达到一定值时,管内气体将横向隔膜冲破,管内气压恢复正常[1]。在连续水流下降过程中,又形成新的横向隔膜,横向隔膜的形成与破坏交替进行。在频繁的交替运行过程中,水中掺入了大量空气,随水流进入水平管道。

(3)上述两种情形吸入的空气进入水平管段,溶解的气体从水中释放出来与漩涡直接吸入的空气在管顶聚集,末端DN1400管接DN1000管采用管中心对接,管道中的气体不能顺利排出,被水流分割成较大的分散气囊,这些气囊因水流挟带向前运动,再次聚集、分裂,引起水流速度变化和管道中压力急剧升降。管道中的气囊在DN1400管道末端不能及时排除,处于被压缩状态,这种气囊极不稳定,不断分散、聚集,突快突慢,碰撞急停,引起水流速度发生急剧变化。气囊运动引起局部水流变化一般难以预料和控制,往往达到每秒数米流速,产生的局部水锤[2]。

2.2 管道积气危害

管道憋气运行,就出现前述的管道气爆、水击和振动现象,在DN1400管道末端尤为明显,长期运行可能导致管道失稳,导致管道焊口裂缝、仪表、阀门等松动现象。气囊在管道末端越积越多,达到一定体积后,在瞬间高水压的推动下,越过DN1400与DN1000管道交界面,以较大流速进入DN1000管道,瞬间从管口喷出,出现前述水柱顶起钢格板的现象。

管道运行一段时间后,管道顶部积存气体不能及时排除,减少水流断面,增加了局部水流阻力,严重时可能截断水流,造成管道运行困难。目前,埋地钢管大多采用内外防腐的成品管,在水击的反复作用下,导致成品管的防腐层脱落,失去防腐功能;在局部水锤作用下,管道出现“气蚀现象”,长期反复锤击,防腐层和钢管内壁出现蜂窝状小孔,加速管道锈蚀,缩短管道使用寿命;管道内壁锈蚀,污染输水水质,导致输水管道二次污染。

进入配水井的两根DN1000管道上设有电磁流量计,正常情况下水中溶解空气释放和形成的气泡较少,约占体积的2%,吸附在管道顶部,对流量计不会产生较大影响,但大量气泡聚集在管道上部,压缩了水流通道截面,使水流通道截面积变小,水流速度增大,尤其是较大气囊通过时,截面积瞬间变小,使流量计测量值由异常大到异常小或出现负测量值[3],测量值出现较大误差,给工艺运行带来困扰。

3.解决方案

为了解决积气产生的上述问题,需要快速、及时排除管道顶部聚集的空气,首先想到的方法是在管道上安装排气阀。本工程DN1400管末端综合管线复杂,不具备增设排气阀的条件,选择距离沿水流方向第一个三通3.0m处设置一个排气阀,在水平管段起端设置另一个排气阀,如图1所示。

3.1 排气阀选择

浮球(筒)式排气阀:较早生产的进排气阀,排气最大压力一般不超过0.08MPa,浮球式排气阀的浮力较小,排完第一段气体后水就把浮球托起,第二段气体带有压力,气体对浮球的托力等于排气口面积乘以管道内压力[4],按此方法计算的浮球托力一般都大于浮球重力,即浮球不再落下自行排气,则仅能排出第一段气体,不能连续排气,常用于管道首次充水或事故检修后充水排气。

气缸式排气阀:是用浮筒杠杆等控制气缸内气动膜片动作,控制阀体排气口启动,根据气缸原理制成的一种进排气阀。能排出多段水柱、气柱相间气体,有压无压气体均可排出,能起到防止管道出现水锤、气爆的作用。

复合式排气阀:是在浮球(筒)式排气阀的基础上组合改进而成,气、水分离盘设计采用特殊结构,只排气、不排水。当空管注水时,排气阀塞头位于开启位置,大量排气,直至排完气体,浮力传动塞头关闭;当运行管道过程中,少量空气聚集在阀体内至一定程度,阀内水位下降,浮球随之下降,空气由小孔排出。该阀性能可靠,可快速排出管道中的大量气体及系统运行中的少量气体。只要管道内有压力,排气阀就能连续不断的把积存的气体快速排出。

本工程改造时要求不能停止运行,采用如下安装方法:在DN1400管顶焊接一个DN150的法兰盘短管,焊接完成后在法兰盘段安装一个DN150闸阀,闸阀全开,通过闸阀中心向下固定DN125的开孔器,在DN1400管顶开孔,成孔后关闭闸阀,在闸阀上法兰安装排气阀。首先选择2个DN150双孔口高速复合式排气阀,起端的排气阀运行效果较好,能排出初期积存的少量气体;下游排气阀排气量偏小,排气效果不佳,偶尔瞬间可排出一股气体,且运行一段时间后易被气水泡沫中的浮渣堵塞而丧失排气功能,排气阀清洗维护工作量较大,但安装排气阀后,管道气爆、振动现象改善甚微,DN1000管道出口喷水现象未完全消除。再次更换气缸式排气阀,运行一段时间,同样效果甚微。

结合工程具体条件分析:现状DN1400输水管水平敷设,无管道最高点,排气阀也就不具备安装在管道最高点的条件,条件限制未设置在管道末端,加之排气阀排气量较小,而管道内形成的气囊较大且气泡较多,排气阀不瞬间排出大量有压气体,未来得及排出的气体被水流向前推进,在管道末端聚集。气囊在水压作用下在管道内再次分裂、聚集且随水流鼓动而运动,当气囊往回运动至排气口时,则能被排气阀排出,但大部分气囊还是聚集在管道末端。针对此种情况,需要瞬间排出大量过流有压气体,目前市场上的排气阀很难达到这样的效果。

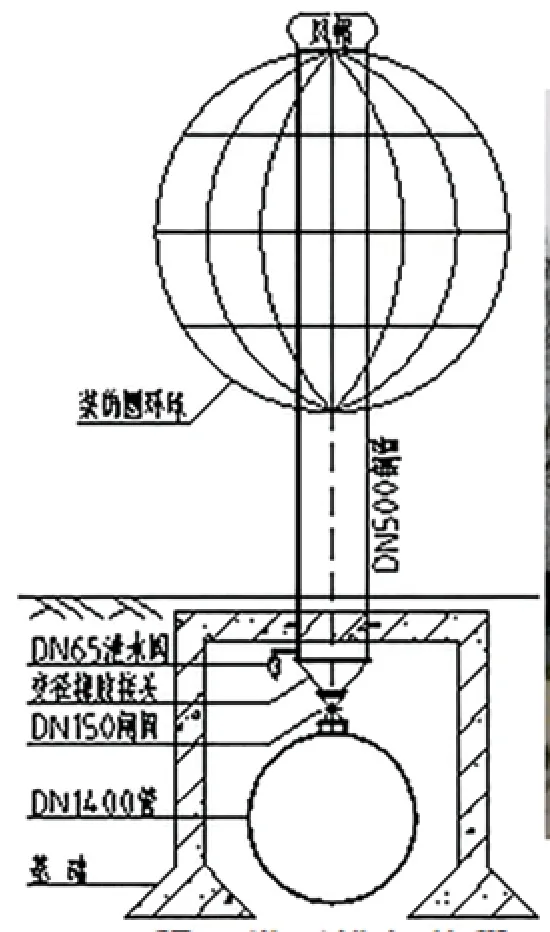

3.2 常压排气装置

针对排气阀排气量小,不能瞬间排出大量气体的情况,开发了常压排气装置。拆除原闸阀上端的排气阀,在闸阀的上法兰安装定制的橡胶软连接变径DN150×DN500,变径的DN500端通过法兰连接DN500一根成品钢管与大气相通;在管底安装一个DN65泄水阀,末端设快接卡盘,可重力泄水,也可接移动泵快速泄水,如图2所示。DN500钢管高8米,钢管管顶标高72.00m,高于事故缓冲池最高水位标高70.96m。为防止雨水、飞鸟及空气中的灰尘落入DN500钢管内,在管顶安装一个不锈钢风帽。为使高耸的钢管与周围环境相协调,在钢管顶部做一个圆环球,在地面上种植爬山虎或其它藤蔓植物爬上圆环球,最终形成一个绿植圆球,融入周围环境中,即解决了管道排气问题,也起到美化环境的景观效果,如图3所示。

图2 常压排气装置

图3 改造实景图

3.3 改造效果

安装完成后打开闸阀,DN1400管道内与大气相通,管道中的有压或无压气囊、气泡划过排气口时,瞬间上溢进入DN500的排气管中,有压气体从DN150管进入DN500钢管,断面突然增大,释放有压气体能量,形成自然气泡上浮至自然液面,释放至大气中。改造完成后管道内无气爆、水击现象,管道也无振动现象;配水井出水口水面稳定,无瞬间喷水现象;DN1000管道上的电磁流量计生成计量曲线平稳,在正常误差范围内。

每周或十天关闭下端闸阀,打开泄水阀,排除管道内存水,管道内的浮渣通过泄水管一并排除,重复一至两次操作,清洗干净排气管道,关闭泄水阀,打开闸阀恢复运行。此方法不像传统排气维护操作复杂、需要定期巡视,检查排气阀是否正常工作;常压排气装置维护操作简单易行,投入使用后一劳永逸,不再担心出现排气阀故障不排气的事故了。经过长期运行实践表明,采用常压排气装置对输水管进行排气改造后,给水系统运行稳定,保障输水管道安全运行,保障生产工艺稳定运行。

4.结语

根据本次工程经验及观测情况,改造后排气管内水面无剧烈波动情况,因此释放压力的排气管可适当减小,可改为DN300,具体规格大小根据输水管管径及运行工况研究决定。输水管顶部开孔孔径取经计算的排气阀口径,一般取输水管直径的1/5~1/8为开孔孔径[5]。排气管管顶标高应高于上游水位(压)标高1.2~1.5m,确保气囊压力释放时管顶不溢水。以上工程经验在另一项目的泵站吸水母管上得到充分应用,该泵站吸水母管上的排气阀频繁失灵,经常维护或更换,排气不畅导致启泵困难或启泵后水泵运行不稳定,采用常压排气装置后得到完美解决,再无吸水母管积气的情况出现。

输水管道改造工程投入使用后运行良好,常压排气装置给水厂安全稳定运行提供了强有力保障,该装置简单易行且非常有效,给解决低压(建议水压≤0.1MPa)输水管道类似的工程问题提供新思路、新方法。