储能锂离子电池包单体内部温度压力模拟

2022-08-19黄志亮王怀兴阳同光黎灿兵李航洋

黄志亮,王怀兴,阳同光,黎灿兵,李航洋

储能锂离子电池包单体内部温度压力模拟

黄志亮1,2,王怀兴2,阳同光1,黎灿兵3,李航洋1

(1. 湖南城市学院智慧城市能源感知与边缘计算湖南省重点实验室,湖南 益阳 413000;2. 湖南大学特种装备先进设计技术与仿真教育部重点实验室,湖南 长沙 410082;3. 上海交通大学电子信息与电气工程学院,上海 200240)

针对储能锂离子电池热失控引发的安全问题,开发一种高效锂离子软包电池内部温度压力模拟方法,为储能系统提供电池状态实时监测工具。首先,通过融合化学反应模型、热路模型和膨胀模型,将软包电池内部生热、产气、传热、膨胀等过程集成到统一的计算框架中。其次,建立基于微分方程组的软包电池温度、压力计算模型,反应模型和热路模型通过温度、生热率等状态参数彼此耦合。再次,将该方法应用于4款电池样本进行温度、压力模拟。计算值和实测值对比表明,该方法能高效计算锂离子软包电池内部温度和压力,最大模拟误差小于4%,具有良好的计算精度。并且,该方法求解过程无需调用耗时的多物理场耦合仿真,计算效率高。

储能系统;锂离子电池;温度-压力模拟;产气;反应热

0 引言

锂离子电池因其能量密度高、循环寿命长、充电速度快、成本持续降低等诸多优点得到广泛应用[1-3]。电网储能应用中锂离子电池正快速替代传统的非电池储能系统[4-7],截至2019年底锂离子电池在全球电化学储能的规模比也高达87.3%[8]。在新能源汽车储能系统中,锂离子电池使用也日益普遍[9-10]。在混合储能系统中,锂离子电池与超级电容器结合在平抑功率波动方面展现出显著优越性[9-10]。然而,在各类储能系统中,电池热失控导致的安全问题始终存在[11-15]。热滥用条件下,软包电池内部发生化学放热反应;当放热速率超过散热速率,内部温度上升使放热反应加速,导致热量和反应气体在电池内部持续积累。温度或压力达到临界值将引发电池热失控,释放大量的热量和可燃气体。实际应用中,为满足储能系统对容量和工作电压的需求,通常将数百上千的电池单体通过串并联连接封装成高能量密度的电池包。当某一单体发生热失控,其释放的热量会急剧加热毗邻单体,导致单体间的热失控传播行为,进而引发整个电池包起火、爆炸事故[16-17]。锂离子电池包热失控扩散机制和预防方法已成为当前的研究热点。

为有效预测锂离子电池包的热行为,阻止热失控在单体间扩散,需要构建热模型精确计算电池内部热生成率和外部散热效率。现有建模方法主要包括有限元模型、集总参数方法、状态空间方程等。例如,文献[18]创建了高精度的三维有限元模型分析热滥用条件下电动汽车动力电池内部的温度分布。文献[19]提出了一种自适应集总参数电池热模型,在对流传热基础上考虑了辐射传热的影响,提升了建模精度。文献[20]融合生热和传热模型,应用状态空间方程实现了对电池内部温度和环境参数的实时估计。

目前,对电池单体热模型的研究大都基于硬包电池。这类电池采用坚固的金属外壳,并设计有单向排气阀。在热滥用初始阶段,硬包电池内部逐渐升温,电极表面固体电解质膜(Solid Electrolyte Interphase, SEI)发生分解-重构反应,释放热量和可燃气体;温度越高,化学反应速率越快,内部温度和压力加速上升;当压力超过阈值,排气阀自动打开,可燃气体和电解质蒸汽从电池中喷出;可燃气体着火将加剧毗邻电池的热负荷,使得整个电池包面临严重的热失控[21]。由此,文献指出硬包电池热模型应重点关注排放气体及其燃烧过程,以获得更真实的电池内部温度模拟[22]。

软包电池具有安全性高、能量密度高、重量轻、循环寿命长等优势,是近年来储能系统日益青睐的一种电池单体形式。软包电池通常采用铝塑膜封装,软包膨胀可容纳反应气体,所以一般不设置排气阀。热滥用条件下,反应释放的热量和气体在封闭空间中累积,压力值超过承压临界致使软包破裂,可能诱发起火、爆炸等灾难性后果[23]。在实际工程中,实时监测软包电池内部温度、压力,可以为电池热管理策略提供依据,开发兼顾精度和效率的温度压力监测方法对于保证电池安全性非常必要。文献[24]提出了一种考虑时空特性的软包电池热分析建模方法,敏感性分析表明电池内部温度不均是由电连接接触电阻导致,且与电芯本身热生成率无关。文献[25]采用电化学/热耦合解析模型高效计算了软包电池集流器上的电流分布与热生成率,并通过调整接片位置优化了电池内部的热流分布。文献[26]针对动态电流下电池包的热分析,提出了一种电位/温度双向耦合模型,不同建模简化方法对比表明,电池单体受热膨胀后的几何形状对于电池包整体温度分布预测精度具有重要影响。文献[27]将电池单体与集流器的热阻模型无缝集成,综合考虑了放电速率与环境温度对热生成的影响,为预测不同工况下软包锂离子电池的热演化提供了分析工具。文献[28]构建了高保真的三维多层锂离子电池热模型,仿真结果与试验数据表明电池表面与中心层之间温差很小,控制单体表面温度足以满足软包电池的热管理需求。上述软包电池热模型融合反应模型和热路模型评估生热、传热对电池内部温度分布的影响。然而,热滥用条件下电池内部包含了生热、产气、传热、膨胀耦合过程。对于无排气阀的软包电池,内部压力也是电池热管理的关键状态参数。所以,有必要研究融合化学反应模型、热路模型和膨胀模型的软包电池温度压力模拟方法。目前,此领域的研究上存在一定空白。

针对储能电池包热失控引发的安全问题,本文开发了一种兼顾精度和效率的锂离子软包电池内部温度压力计算方法。首先假设软包电池温度、压力变化分为三个阶段并进行热滥用试验验证;其次构建了化学反应、热路、膨胀的解析模型,并将其集成到统一的温度/压力分析框架中;最后对4款电池实施热滥用试验验证本文模型的精度。试验数据与计算结果基本吻合,表明该模型能够精确预测热滥用条件下软包电池单体内部温度、压力演化规律,可直接应用于储能系统电池包单体状态实时监测。

1 化学反应过程及热滥用试验

1.1 化学反应过程

为求解软包电池内部的温度和压力,需假设热滥用条件下的化学反应顺序,并将生热、产气、传热、膨胀等过程集成到统一的模型框架中。热滥用试验是对过热条件下电池安全性的验证方法。根据GB31241-2014,热滥用试验的具体过程为:将充满电的电池在室温下稳定后放入一个自然或循环空气对流的恒温箱中,恒温箱以5 ℃/min(±2 ℃/min)的速率升温至130±2 ℃,保持此温度30 min后停止试验,检查电池是否起火或爆炸[29]。本文参考了硬包电池热失控研究[30],假设电池内部化学反应大致分为三个阶段。

第一阶段,电池以恒定速率从外部环境吸热,即吸热阶段。此时,电池内部温度低于外部环境,电池与环境通过对流和辐射传热。温度缓慢上升导致少量电解液蒸发,并产生微弱的冷却效果。电池内部化学反应尚未开始,软包电池外形维持不变。

第二阶段,电池内部发生化学放热反应,简称反应阶段。电池在受热条件下,石墨阳极表面的SEI膜开始分解;阳极表面上的嵌入锂暴露在电解液中,二者接触发生SEI再生反应。SEI膜的分解与再生都会释放热量和气体,电池内部温度、压力持续上升,进一步加速了这些放热反应;尽管软包膨胀缓解了压力上升,温度和压力仍加速逼近临界值。如果放热反应不能及时停止或者得不到有效散热,隔膜收缩导致正负极短路,在极短时间内释放大量热量;电池进入热失控状态,诱发软包破裂甚至起火。

第三阶段为平衡阶段。石墨阳极的活性物质逐渐消耗殆尽,电池内部化学放热反应停止,恒温箱中温度稳定在130 ℃,电池开始向外放热,直至达成热平衡。

1.2 热滥用试验过程

本研究通过热滥用试验验证对电池内部反应过程的假设。试验用恒温箱为一热冲击试验箱,可提供加热过程中电池温度及温升速率等数据。试验样本为商用锂离子软包电池单体,外形尺寸为82 mm× 63 mm×4.3 mm,重量52.1 g,容量3940 mAh。阳极材料为石墨,阴极材料为钴酸锂。热电偶温度传感器放置在电池样本上、下表面中心位置。

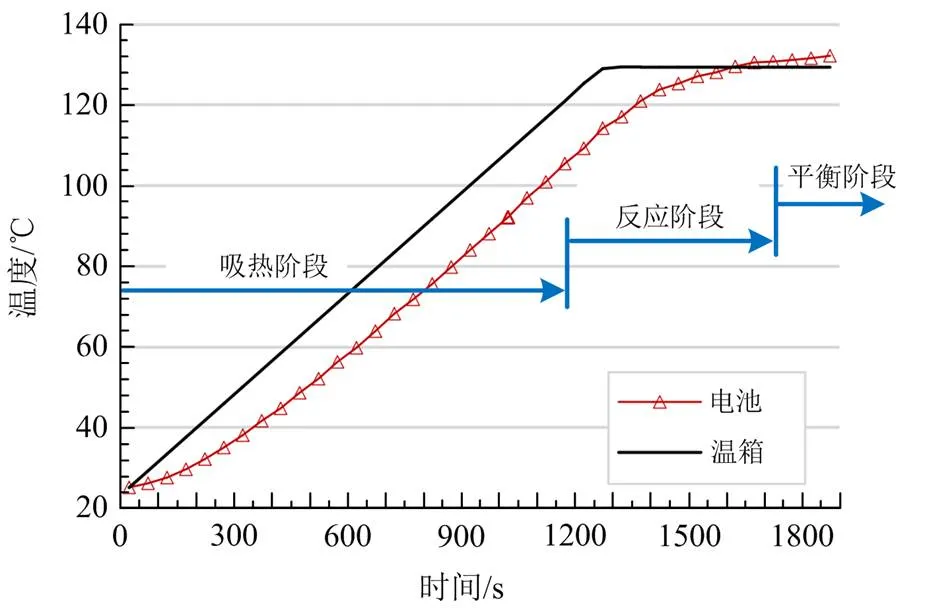

软包电池热滥用试验如图1所示。将充满电的三个相同样本悬置在恒温箱中,初始温度为25 ℃,以5 ℃/min的速率升温至130 ℃后保温30 min。电池样本温度响应与化学放热反应过程之间的对应关系如图2所示。

图1 软包电池热滥用试验

图2 热滥用试验中电池样本温度变化

时段[0, 1200] s为吸热阶段,电池温升与恒温箱温升大致同步,电池通过表面热交换从环境中吸取热量,低速率的化学放热反应对温度的影响可忽略不计。[1201, 1750] s为反应阶段,电池表面温度加速上升,软包体积膨胀了近一倍。电池内部SEI分解/再生反应产生热量和气体,内部温度持续升高加速了化学反应,形成了热量、气体快速累积的闭环。在1510 s时,电池表面温度达到125 ℃,软包破裂,喷射出气体和电解质,升温速率逐渐减缓。[1751, 1860] s为平衡阶段,电池温度趋于平稳,与环境达成热平衡。试验表明,本文对电池内部反应过程的假设与温度测量结果吻合,可以作为软包电池温度/压力建模依据。

2 温度/压力建模与求解

本软包电池温度/压力建模是一个涉及电化学、传热、力学等多学科耦合问题,如图3所示。热滥用试验过程中,电池内部的化学反应释放热量和气体。电池通过软包表面散热,散热速率低于生热速率导致温度上升。反应气体在电池内部累积并受热膨胀,致使电池内部温度、压力持续上升。温度快速上升,又进一步加速化学反应,形成多学科耦合问题。

图3 软包电池多学科耦合问题

2.1 反应模型

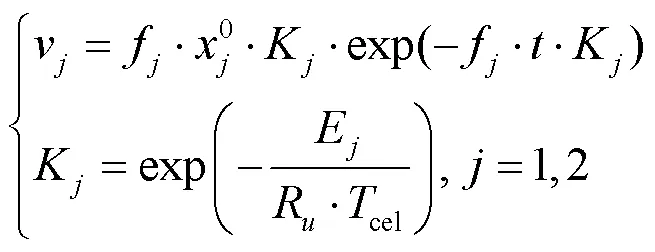

采用文献[31]提出的锂离子电池生热模型计算SEI膜的反应速率。

式(2)为微分方程,对其求解可得

化学放热反应除释放热量外,同时产生气体。产气速率与生热速率大体同步[32],写成

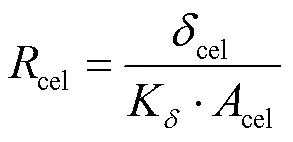

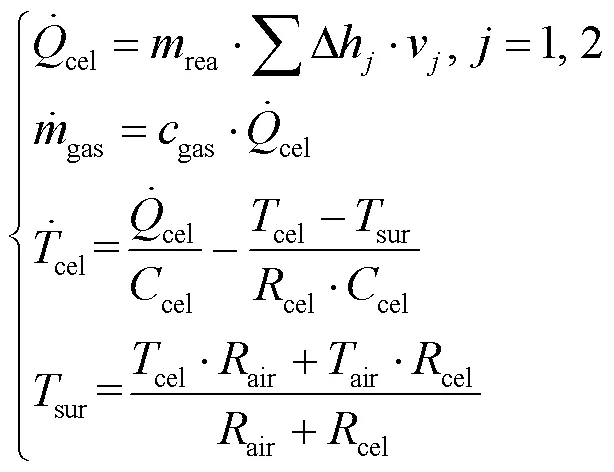

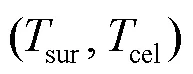

2.2 热路模型

热滥用实验中的软包电池热路模型如图4所示。建模假设如下:① 电池内部是一个均匀的产热源;② 在、方向上温度均匀分布;③ 以传导和对流的方式沿方向对外散热。基于热路模型理论,热容和热阻采用电容、电阻描述;热源等效为直流电源;温度视为电路中电势。由此热平衡方程可写成

式中,为对流换热系数,工程中常用反求方法得到精确值[34]。

2.3 膨胀模型

化学放热反应不断释放热量和气体,导致电池内部温度、压力持续上升,软包膨胀。本研究构建膨胀模型以模拟软包电池温度、压力、体积之间的关系。电池内部的反应气体可被视作理想气体,气体状态方程可写成

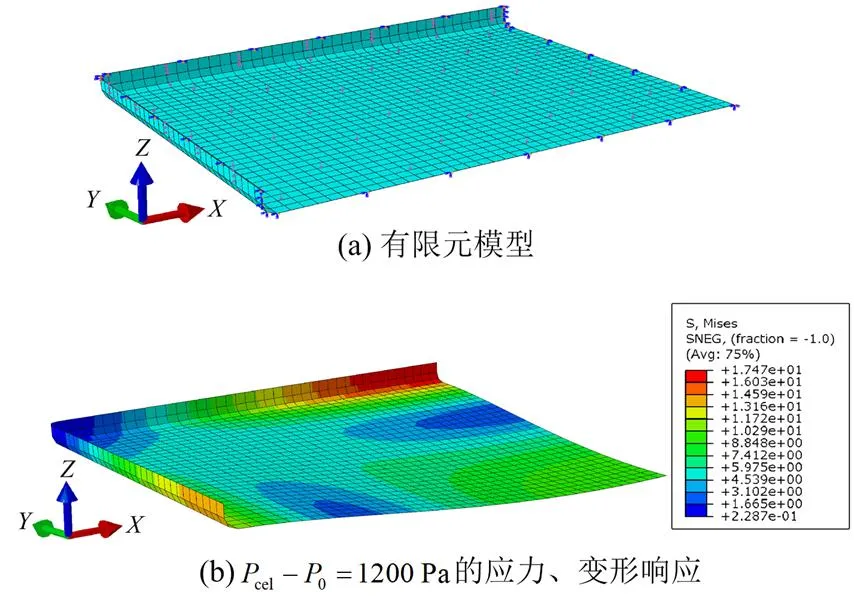

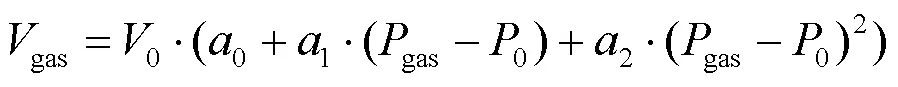

与采用坚固金属外壳的硬包电池不同,软包电池的体积随内部压力升高而膨胀。压力-体积方程可基于有限元分析得到。

将式(9)、式(10)联立,即可得到软包电池膨胀模型。

2.4 求解流程

综上所述,本文提出的软包电池温度压力模拟方法的流程如下:

上述求解过程将软包电池内部生热、产气、传热、膨胀等过程集成到统一的计算框架中,反应模型和热路模型通过温度、生热率等状态参数彼此耦合,计算得到的温度和气体质量为膨胀模型提供计算依据。计算过程在考虑了强耦合情况下,而无需进行耗时的多物理场耦合有限元仿真,计算成本极低并兼顾了精度,可满足锂离子电池包实时热管理的需要。

3 工程应用与试验验证

本研究选用4款商用锂离子软包电池单体,对比热滥用试验中电池温度实测值与计算值,以验证本文温度/压力计算模型的准确性。因本文方法旨在计算软包电池破裂前的温度、压力,故将试验的最高温度设置为120 ℃,其他试验参数与GB31241- 2014规定的一致,具体试验流程如第1.2节所述。表1列出了4款电池的基本规格。

表1 电池样本基本规格

3.1 建模参数

表2 软包电池温度/压力建模参数

图5 铝塑膜应力-应变曲线

尽管4款电池样本的阳极、阴极材料类似,但电解液会根据工程需求而有所不同,导致反应气体成本也有所差异。为获得精确的气体常数,如图6所示,对试验后的样本抽取反应气体注入气相色谱仪,分析得到反应气体成分占比,以计算得到反应气体常数,如表3所示。

图6 反应气体成分分析

表3 反应气体成分占比及气体常数

3.2 电池膨胀响应面

图7 软包有限元模型

除结构尺寸外,4个电池的有限元模型类似。对每一模型分别采样10次,构建二次多项式响应面如式(12)。

表4 压力-体积响应面系数

3.3 温度计算结果验证与分析

如图8所示,4个电池样本的温度变化均符合本文对电池内部化学反应“三阶段”的假设。第一阶段,电池从外部环境吸热,温度缓慢上升;第二阶段,内部发生化学反应,温度加速上升;第三阶段,化学反应因活性物耗尽而停止,电池与周围环境达成热平衡。4个样本温度计算值与实测值之间的最大误差分别为3.42%、2.36%、3.68%、3.46%,表明本文温度计算模型具有良好的精度。

图9 4个样本产气量模拟结果

如图9所示,4个电池的产气质量分别为4.10 mg、1.17 mg、2.24 mg、10.62 mg。参考表1所列样本重量可知,电池化学反应产气质量与样本重量正相关。电池的产气质量与温度变化都是求解式(11)温度计算模型得到的计算结果。良好的温度计算精度,验证了产气质量的计算精度。产气质量是压力计算模型的输入参数,3.4节压力计算结果再次验证了产气质量的计算精度。

3.4 压力计算结果验证与分析

图10 电池样本压力计算值

表4 试验后样本体积计算值与实测值

综上,本文提出的计算模型可以模拟热滥用条件下锂离子电池的温度、压力变化,相较于现有解析方案仅能计算温度[25-27],采用本文方法对软包电池热行为进行模拟更为适用。该模型基于解析方程组,求解耗时为毫秒级,效率上与常规解析方法并无差异。与高保真有限元方法相比[29,35],具有显著的效率优势。精度方面,温度、体积最大计算误差均不超过4%,能够满足一般工程需求。

4 结论

针对储能系统中大量电池单体内部温度、压力实时监测难题,本文综合考虑热滥用条件下锂离子软包电池生热、产气、传热、膨胀等过程,将其集成到统一的温度/压力分析框架中,建立了解析计算模型。将本文模型应用于4款电池样本的温度、压力模拟,通过热滥用试验验证计算结果,结论如下述。

1) 本文提出的计算模型为解析的微分方程组,无需调用耗时的多物理场耦合仿真,求解时间以毫秒计,并且建模过程清晰,编程求解简单,计算成本低和工程实用性好。

2) 精度方面,将本文方法计算结果与相应实测值对比可知,4个样本温度、压力最大计算误差分别为3.68%和3.84%,表明本文方法具有良好的精度。

本文方法在保证精度的同时具有极高的计算效率,故可利用其得到的温度与压力变化评估软包电池工作状态及可靠性,为锂离子电池储能系统实时热管理提供计算工具,也可拓展到混合储能应用中。该方法实现了温度与压力双向耦合,但忽略了压力对热阻、生热率等参数的影响,可能造成精度损失。所以后续将深入研究相关耦合机理,提升计算模型的精度。

[1] 朱晓庆, 王震坡, WANG H, 等. 锂离子动力电池热失控与安全管理研究综述[J]. 机械工程学报, 2020, 56(14): 91-118.

ZHU Xiaoqing, WANG Zhenpo, WANG H, et al. Review of thermal runaway and safety management for lithium- ion traction batteries in electric vehicles[J]. Journal of Mechanical Engineering, 2020, 56(14): 91-118.

[2] 贺鸿杰, 张宁, 杜尔顺, 等. 电网侧大规模电化学储能运行效率及寿命衰减建模方法综述[J]. 电力系统自动化, 2020, 44(12): 193-207.

HE Hongjie, ZHANG Ning, DU Ershun, et al. Review on modeling method for operation efficiency and lifespan decay of large-scale electrochemical energy storage on power grid side[J]. Automation of Electric Power Systems, 2020, 44(12): 193-207.

[3] 李建林, 屈树慷, 黄孟阳, 等. 锂离子电池建模现状研究综述[J]. 热力发电, 2021, 50(7): 1-7.

LI Jianlin, QU Shukang, HUANG Mengyang, et al. A review of current research on lithium-ion battery modeling[J]. Thermal Power Generation, 2021, 50(7): 1-7.

[4] 蒋凯, 李浩秒, 李威, 等. 几类面向电网的储能电池介绍[J]. 电力系统自动化, 2013, 37(1): 47-53.

JIANG Kai, LI Haomiao, LI Wei, et al. On several battery technologies for power grids[J]. Automation of Electric Power Systems, 2013, 37(1): 47-53.

[5] 明彤彤, 赵晶, 王晓磊, 等. 基于改进LSTM的脉冲大倍率工况下锂电池SOC估计[J]. 电力系统保护与控制, 2021, 49(6): 144-150.

MING Tongtong, ZHAO Jing, WANG Xiaolei, et al. SOC estimation of a lithium battery under high pulse rate condition based on improved LSTM[J]. Power System Protection and Control, 2021, 49(6): 144-150.

[6] 步传宇, 姜昆, 任军, 等. 基于改进型ASRCKF算法的锂离子电池荷电状态估计[J]. 广东电力, 2020, 33(10): 16-25.

BU Chuanyu, JIANG Kun, REN Jun, et al. Estimation of SOC of lithium-ion battery based on improved ASRCKF[J]. Guangdong Electric Power, 2020, 33(10): 16-25.

[7] 袁光辉, 耿敏, 丁欢, 等. 基于锂离子半电池和全电池的碳包覆氧化铁复合材料的电化学性能研究[J]. 河南师范大学学报(自然科学版), 2020, 48(6): 64-70.

YUAN Guanghui, GENG Min, DING Huan, et al. Half cells and full cells investigation of carbon-coated Fe2O3 as electrode materials in lithium-ion storage properties[J]. Journal of Henan Normal University (Natural Science Edition), 2020, 48(6): 64-70.

[8] 胡玉霞, 赵光金. 锂离子电池在储能中的应用及安全问题分析[J]. 电源技术, 2021, 45(1): 119-122.

HU Yuxia, ZHAO Guangjin. Application of lithium ion battery in energy storage system and analysis of its safety problems[J]. Chinese Journal of Power Sources, 2021, 45(1): 119-122.

[9] WANG K, WANG W, WANG L, et al. An improved SOC control strategy for electric vehicle hybrid energy storage systems[J]. Energies, 2020, 13(20): 5297.

[10] WANG K, LIU C, SUN J, et al. State of charge estimation of composite energy storage systems with supercapacitors and lithium batteries[J]. Complexity, 2021, 88: 1-15.

[11] 胡晓松, 唐小林. 电动车辆锂离子动力电池建模方法综述[J]. 机械工程学报, 2017, 53(16): 20-31.

HU Xiaosong, TANG Xiaolin. Review of modeling techniques for lithium-ion traction batteries in electric vehicles[J]. Journal of Mechanical Engineering, 2017, 53(16): 20-31.

[12] ZHOU Y, WANG Y, WANG K, et al. Hybrid genetic algorithm method for efficient and robust evaluation of remaining useful life of supercapacitors[J]. Applied Energy, 2020, 260: 1-15.

[13] 刘建军, 邓洁清, 郭世雄, 等. 基于知识学习的储能电站健康监测与预警[J]. 电力系统保护与控制, 2021, 49(4): 64-71.

LIU Jianjun, DENG Jieqing, GUO Shixiong, et al. Health monitoring and early warning of an energy storage plant based on knowledge learning[J]. Power System Protection and Control, 2021, 49(4): 64-71.

[14] LIU C, LI Q, WANG K. State-of-charge estimation and remaining useful life prediction of supercapacitors[J]. Renewable and Sustainable Energy Reviews, 2021, 150: 1-17.

[15] 李勇琦, 郑耀东, 董缇, 等. 退役锂离子动力电池储能系统风冷热管理仿真[J]. 电力系统保护与控制, 2021, 49(12): 8-15.

LI Yongqi, ZHENG Yaodong, DONG Ti, et al. Wind cooling heat management simulation of a retired lithium ion battery energy storage system[J]. Power System Protection and Control, 2021, 49(12): 8-15.

[16]王其钰, 王朔, 周格, 等. 锂电池失效分析与研究进展[J]. 物理学报, 2018, 67(12): 274-285.

WANG Qiyu, WANG Shuo, ZHOU Ge, et al. Progress on the failure analysis of lithium battery[J]. Acta Physica Sinica, 2018, 67(12): 274-285.

[17]吕超, 张爽, 朱世怀, 等. 储能锂离子电池包强制风冷系统热仿真分析与优化[J]. 电力系统保护与控制, 2021, 49(12): 48-55.

LÜ Chao, ZHANG Shuang, ZHU Shihuai, et al. Thermal simulation analysis and optimization of forced air cooling system for energy storage lithium-ion battery pack[J]. Power System Protection and Control, 2021, 49(12): 48-55.

[18] GUO G, LONG B, CHENG B, et al. Three-dimensional thermal finite element modeling of lithium-ion battery in thermal abuse application[J]. Journal of Power Sources, 2010, 195(8): 2393-2398.

[19] ALLAFI W, ZHANG C, UDDIN K, et al. A lumped thermal model of lithium-ion battery cells considering radiative heat transfer[J]. Applied Thermal Engineering, 2018, 143: 472-481.

[20]熊瑞, 李幸港. 基于双卡尔曼滤波算法的动力电池内部温度估计[J]. 机械工程学报, 2020, 56(14): 146-151.

XIONG Rui, LI Xinggang. Battery internal temperature estimation method through double extended Kalman filtering algorithm[J]. Journal of Mechanical Engineering, 2020, 56(14): 146-151.

[21] BOERGER A, MERTENS J, WENZL H. Thermal runaway and thermal runaway propagation in batteries: what do we talk about?[J]. Journal of Energy Storage, 2019, 24.

[22] OSTANEK J K, LI W, MUKHERJEE P P, et al. Simulating onset and evolution of thermal runaway in Li-ion cells using a coupled thermal and venting model[J]. Applied Energy, 2020, 268.

[23] 张少禹, 羡学磊, 董海斌, 等. 高比能NCM动力电池热失控扩展安全阻隔技术[J]. 中国安全科学学报, 2020, 30(3): 32-38.

ZHANG Shaoyu, XIAN Xuelei, DONG Haibin, et al. Research on thermal runaway expansion barrier technology of NCM power battery[J]. China Safety Science Journal, 2020, 30(3): 32-38.

[24] WU B, LI Z, ZHANG J. Thermal design for the pouch-type large-format lithium-ion batteries: I. thermo-electrical modeling and origins of temperature non-uniformity[J]. Journal of the Electrochemical Society, 2014, 162(1): 181-191.

[25] ZHANG X, CHANG X, SHEN Y, et al. Electrochemical- electrical-thermal modeling of a pouch-type lithium ion battery: an application to optimize temperature distribution[J]. Journal of Energy Storage, 2017, 11: 249-257.

[26] GOUTAM S, NIKOLIAN A, JAGUEMONT J, et al. Three-dimensional electro-thermal model of Li-ion pouch cell: analysis and comparison of cell design factors and model assumptions[J]. Applied Thermal Engineering, 2017, 126: 796-808.

[27] XIE Y, HE X, HU X, et al. An improved resistance-based thermal model for a pouch lithium-ion battery considering heat generation of posts[J]. Applied Thermal Engineering, 2020, 164.

[28] MASTALI M, FOREMAN E, MODJTAHEDI A, et al. Electrochemical-thermal modeling and experimental validation of commercial graphite/LiFePO4 pouch lithium-ion batteries[J]. International Journal of Thermal Sciences, 2018, 129: 218-230.

[29]杨强, 李茜. 锂离子电池国家标准GB31241与UN38.3的比较[J]. 电池, 2016, 46(1): 46-48.

YANG Qiang, LI Qian. The comparison of Lion battery national standard GB31241 and UN 38.3[J]. Battery, 2016, 46(1): 46-48.

[30] ZHENG S, WANG L, FENG X, et al. Probing the heat sources during thermal runaway process by thermal analysis of different battery chemistries[J]. Journal of Power Sources, 2018, 378: 527-536.

[31] HATCHARD T D, MACNEIL D D, BASU A, et al. Thermal model of cylindrical and prismatic lithium-ion cells[J]. Journal of the Electrochem Society, 2001, 148(7): 755-761.

[32] JHU C Y, WANG Y W, WEN C Y, et al. Self-reactive rating of thermal runaway hazards on 18650 lithium-ion batteries[J]. Journal of Thermal Analysis and Calorimetry volume, 2011, 106(1): 159-163.

[33]周伟, 张文志, 彭松涛, 等. 软包装锂离子电池气析量测量的研究[J]. 电源技术, 2014, 38(1): 40-43.

ZHOU Wei, ZHANG Wenzhi, PENG Songtao, et al. Measurement of gas volume of flexible packaging lithium-ion battery[J]. Chinese Journal of Power Sources, 2014, 38(1): 40-43.

[34]张延蕾, 佟维. 对流换热系数的反求方法[J]. 大连交通大学学报, 2005, 26(4): 25-28.

ZHANG Yanlei, TONG Wei. A method of inverse evaluation for convection heat transfer coefficient[J]. Journal of Dalian Railway Institute, 2005, 26(4): 25-28.

[35]刘振军, 林国发, 秦大同, 等. 电动汽车锂电池组温度场研究及其结构优化[J]. 汽车工程, 2012, 34(1): 80-84.

LIU Zhenjun, LIN Guofa, QIN Datong, et al. A study on the temperature field of lithium-ion battery pack in an electric vehicle and its structural optimization[J]. Automotive Engineering, 2012, 34(1): 80-84.

Simulation of internal temperature and pressure for cells in an energy storage lithium-ion battery

HUANG Zhiliang1, 2, WANG Huaixing2, YANG Tongguang1, LI Canbing3, LI Hangyang1

(1. Key Laboratory Energy Monitoring and Edge Computing for Smart City of Hunan Province, Hunan City University, Yiyang 413000, China; 2. Key Laboratory of Advanced Design and Simulation Techniques for Special Equipment of Ministry of Education, Hunan University, Changsha 410082, China; 3. School of Electronic Information and Electrical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

There are safety problems caused by thermal runaway in energy storage lithium-ion batteries. Thus an efficient method for simulating the internal temperature and pressure of a lithium-ion punch battery is developed, providing a real-time monitoring tool for battery status for energy storage systems.First, the processes of heat generation, gas production, heat transfer, and pouch expansion inside the battery are integrated into a unified evaluation framework by combining the chemical reaction, thermal circuit and self-expansion models. Secondly, a temperature/pressure evaluation model based on differential equations is established, in which the reaction and thermal circuit models are coupled through state parameters such as temperature and heat generation rate. Thirdly, the proposed method is applied to simulate the temperature and pressure of four samples. The comparison of the calculated and measured values shows that this method can efficiently calculate the internal temperature and pressure of the lithium-ion pouch batteries with a high accuracy with a maximum error of less than 4%. In addition, the solving process does not need to callon time-consuming coupled multi-physics simulations, and thus the efficiency is high.

energy storage; lithium-ion battery; simulation of pressure and temperature; gas production; reaction heat

10.19783/j.cnki.pspc.211256

2021-09-11;

2021-10-13

黄志亮(1980—),男,博士,副教授,主要研究方向为电工装备可靠性设计;E-mail: 13787181710@163.com

王怀兴(1978—),男,硕士研究生,主要研究方向为锂离子电池可靠性分析;E-mail: huaixing_wang@163.com

阳同光(1974—),男,通信作者,博士,教授,主要研究方向为电力系统故障诊断。E-mail: yangtongguang1@ 163.com

湖南省重点研发计划项目资助(2021GK2020);湖南省自然科学基金项目资助(2021JJ30077, 2021JJ30079)

This work is supported by the Key Research & Development Project in Hunan Province (No. 2021GK2020).

(编辑 魏晓丽)