支撑型式对盾构始发反力架力学特性的影响分析

2022-08-19王亚冰WANGYabing

王亚冰/WANG Ya-bing

(中铁十二局集团第一工程有限公司,陕西 西安 710038)

反力架是在始发阶段为盾构提供反作用力的结构部件,其设计的合理性直接关系着盾构始发施工的安全和质量,因而十分重要,必须保证在强大的盾构推力下具有可靠的强度和刚度。反力架一般由钢环、门式钢架、支撑、预埋件等部分组成,受盾构推力作用后,荷载先由钢环传至门式钢架,并经由钢架背后支撑传至预埋件,而后通过预埋件传至其他结构上去,这其中支撑不仅起着重要的荷载传递作用,其位置分布和刚度大小也会对钢架的力学特性产生显著影响。根据截面形状的不同,支撑通常有箱型、H 型和管型几种[1-3];而根据作用位置的不同,支撑一般具有直撑和斜撑两种型式[4]。当后方端墙位置与钢架框梁位置可较好对应时,优先采用前者[5];反之则采用斜撑作用于底板上[6]。工程实践中,反力架横向框架梁位置更易于与后方端墙位置对应,而两侧竖向框架梁位置则难于对应,或者一侧可对应、而另一侧则无法对应,故多数反力架支撑设计同时直撑和斜撑两种形式[7-8]。不同的支撑型式会改变反力架的支撑刚度,从而影响反力架的整体受力和变形特性。

目前,对于同一个工程,采用不同支撑结构形式的对比分析还少见报道。本文将结合滁宁城际铁路盾构隧道工程实例,采用ABAQUS 有限元软件对不同盾构起始处具有不同支撑结构形式的反力架数值模拟,分析支撑型式对其力学特性的影响,以便为反力架设计提供依据和类似工程提供参考。

1 工程概况

滁宁城际铁路是全国首条跨省城际铁路,是皖江城际铁路网的重要组成部分,全长54.4km,其中滁州段全长46.25km。滁州段二期工程中的技术学院站至市政府站之间双线,市政府站至凤阳北路站的左线为区间隧道,采用盾构法施工,全长7 131m。施工用盾构为中铁ZTE8800 土压平衡盾构,该盾构主机长度为17m,配置有7 台配套台车,全机总长116m。盾体长度为11m、前盾长度为7m,前后盾之间采用被动铰接连接,其最大铰接角度为1°。盾构的开挖直径为8.84m,最小水平转弯半径为400m、最大纵向爬坡坡率为3.5%,可以满足该路段的施工需求。隧道衬砌设计为预制管片错缝拼装,每环由7 块管片构成,管片外径8.5m、内径7.7m、厚度0.4m。隧道穿越土层主要为强风化和中风化泥质砂岩,上部覆盖层一般为素填土、粉质黏土以及细圆砾土。为减小土体变形,采用袖阀管对洞门附近土体进行注浆加固,加固区长度为12m。

2 反力架结构设计

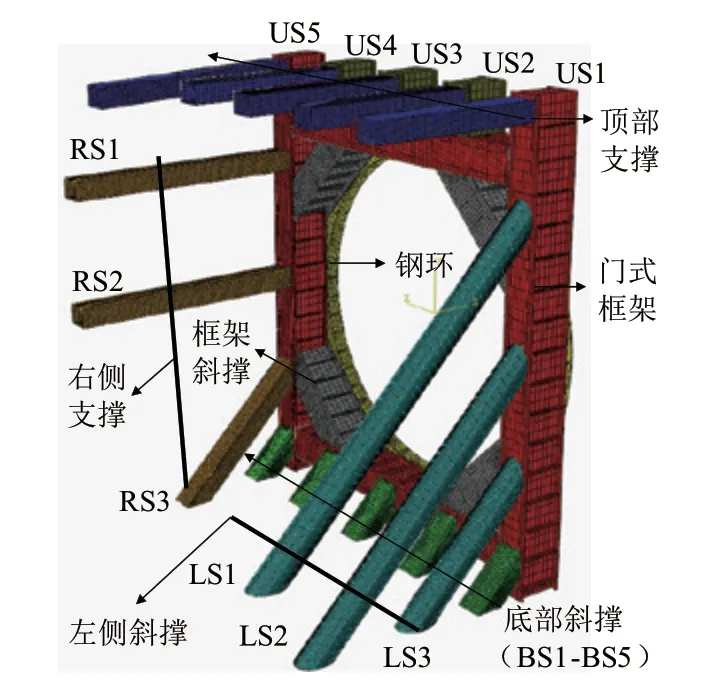

盾构始发时,反力架承受着盾构作用过来的强大推力,为保证始发安全,反力架必须满足强度、刚度、稳定性要求。本工程盾构反力架分为钢环、门架、支撑和预埋件4 个部分,各部分之间通过螺栓或焊接方式连接。门架由2 根立柱、2根横档及4 根斜撑组焊成门形结构,如图1 所示。各构件均由两榀H 型钢加工焊接而成,H 型钢翼缘宽度400mm,厚度20mm,腹板厚度25mm,沿盾构轴向方向截面总高度1 000mm;立柱、横档和斜撑两侧分别每间距660mm、580mm 和500mm 加焊一道宽度150mm,厚度20mm 的肋板。钢环内径7 700mm,外径8 900mm,厚度500mm,采用工字结构,翼缘厚25mm,腹板厚30mm,内外侧每间距500mm 设有一道厚度20mm 的肋板。根据施工区间,支撑分为两种类型,经明挖段盾构井始发时,因左右线中间设置有中隔墙,故一侧支撑可直接作用于中隔墙上,如图2 所示;经车站盾构井始发时,因车站结构特点,一侧立柱上支撑需全部采用斜撑,如图3 所示。对于第一种情况,支撑全部采用型号450×600mm 的钢箱梁,壁厚25mm,上横档上设有5 根直支撑,下横档上设有5 根斜支撑,两侧立柱各设有2 根直支撑和1 根斜支撑。对于第二种情况,一侧立柱设置3 根螺旋钢管斜撑,直径609mm,壁厚18mm。反力架构件使用材料均为Q345B 高强钢,屈服强度为335MPa,设计强度为295MPa。

图1 反力架整体尺寸 (mm)

图2 明挖段始发反力架支撑

图3 车站段始发反力架支撑

3 反力架数值分析

采用ABAQUS 有限元数值软件建立反力架系统的三维实体精细化模型,对不同工况下反力架的受力、位移进行比较分析。

3.1 数值模型

以图3 中反力架系统为例,建立有限元分析模型如图4 所示,共划分62 530 个单元、125 208个节点,单元类型采用C3D8R。钢材Q345 的应力应变关系曲线采用只考虑强化阶段的三折线模型[10],如图5 所示。图中σy、σu分别为屈服强度和极限强度,εy和εu为分别与之对应的应变,取值如下:σy=345MPa,εy=0.17%,σu=480MPa,εu=2.1%;另外,弹性模量E=206GPa、泊松比ν=0.3。

图4 反力架精细化数值模型

图5 Q345钢应力-应变三折线模型

3.2 计算工况

计算考虑如下3 种工况:工况1 为钢环表面承受盾构19 组油缸产生的均布推力,对应一般情况;工况2 为钢环上部表面承受荷载按下部表面承受荷载的一半考虑,即上表面承受总荷载的1/3,下表面承受总荷载的2/3,对应始发过程防止盾构栽头;工况3 为顺着盾构掘进方向,钢环左侧面承受油缸全部推力荷载,右侧面不承受荷载的极限情况,对应小半径曲线始发时盾构转弯需设置油缸推力左侧大、右侧小的状态。盾构设计总推力为30 000kN。

3.3 结果分析

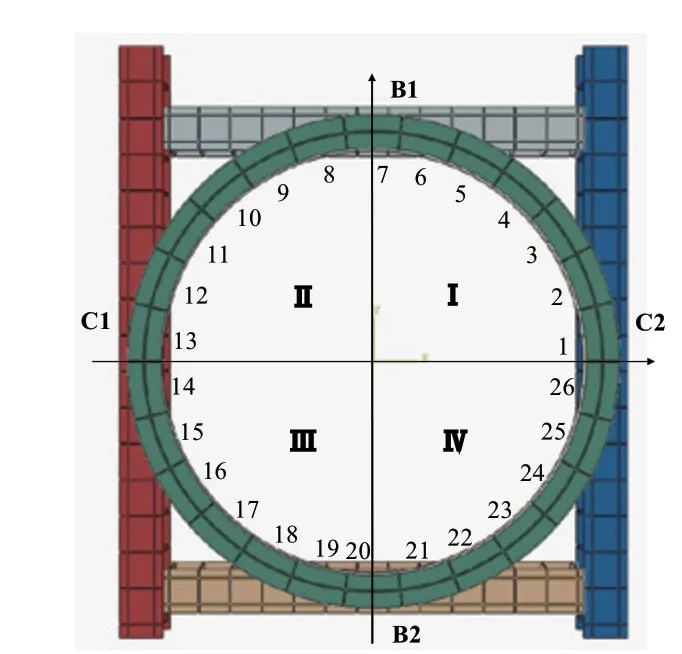

为了解不同工况下反力架门式框架最大应力和位移、支撑最大应力和钢环最大位移的大小和位置变化情况,建立如图6 所示的坐标系,按象限将反力架分为4 个区域,其中横向框架梁分别用B1(上)和B2(下)表示,竖向框架梁分别用C1(左)和C2(右)表示;钢环均分为26 个区域;顶部5 根水平支撑从左到右分别用US1-US5 表示;左侧3 根支撑从上到下分别用LS1-LS3 表示;右侧3 根支撑从上到下分别用RS1-RS3 表示;底部斜撑从左到右分别用BS1-BS5 表示。图中左右的区分以沿推力方向观察进行判定。

图6 反力架分区

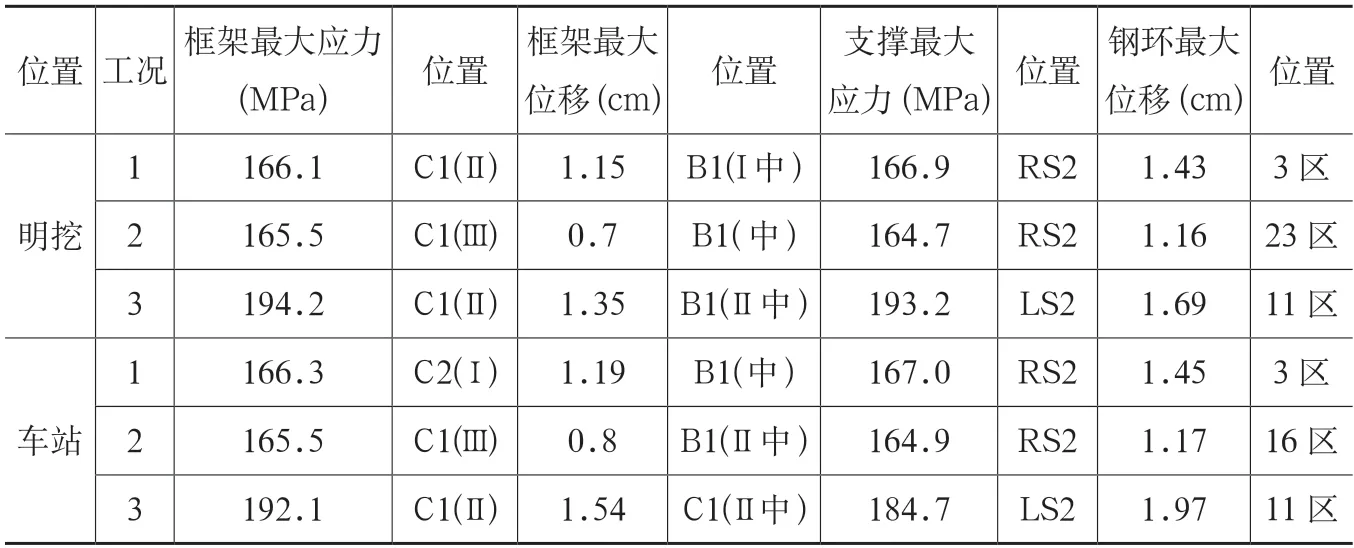

明挖段和车站段两处的反力架在受荷后各工况的计算结果如表1 所示。两种支撑方案下,框架和支撑构件最大截面应力均小于设计强度295MPa;框架最大变形量1.54cm<f=L/400=8500/400=2.125cm;钢箱梁支撑最大长细比λmax=μL/i=0.5×5840/180.2=16.2<λs=61.4(钢支撑按两段固定考虑,长度系数μ取0.5,钢箱梁支撑最大长度L=5.84m,截面尺寸450×600mm 经计算后其回转半径i=180.2mm);钢管支撑最大长细比λmax=μL/i=0.5×8787/209.5=20.9 <λs=61.4(钢管支撑最大长度L=8.787m,环形截面经计算后其回转半径i=209.5mm),因而支撑构件均属于短粗杆,满足稳定性要求。综合来看,两处反力架的设计在3 种工况下均满足强度、刚度和稳定性的要求。

表1 反力架力学特性对比

由应力和位移分布图来看,由于作用荷载具有对称性,工况1 和工况2 的框架应力分布也基本是对称的,但相较于工况1,工况2 上部荷载减小、下部荷载增大,相应下部框架应力有所增加,上部则有所减小。由于下部支撑刚度大,两种工况下的位移都集中发生在反力架上横梁与框架斜撑处,但相较于工况1 而言,工况2 的最大位移有向左移动的趋势。工况3 由于荷载全部作用在反力架左侧,故应力和位移分布均向左侧移动,左侧第2 道斜支撑的应力明显增大,最大位移则发生在左侧上部框架斜支撑处。

进一步从反力架支撑刚度分布来看,在明挖位置时,反力架支撑设计基本左右对称,但与其他顶部水平支撑相比,最右侧US5 支撑在水平面内内倾,并与隧道轴线成12°,导致右侧支撑刚度略小于左侧,故框架最大应力166.1MPa 发生在C1(Ⅱ)区;顶部水平支撑长度大于底部斜撑,故底部支撑刚度大于顶部,即反力架右上侧是刚度分布最小之处,而计算最大位移1.15cm也发生在上部横向框架的右侧中部,即B1(Ⅰ中),相应钢环最大位移1.43cm 发生位置3 区也在这一区域;对应于框架最大位移,支撑最大应力166.9MPa 发生在右侧RS2 支撑上。由此可见,反力架、支撑的应力、位移分布与其刚度分布是对应的。从不同工况来看,相较于工况1,工况2 下半部分作用荷载增大,上部减小,结构最大应力仅有不明显的减小,但框架最大应力发生位置降低,由工况1 时的C1(Ⅱ)区下降到C1(Ⅲ),最大位移位置左移至B1(中);框架和钢环最大位移分别有40%和20%以上的减小幅度,这主要是由于底部斜撑刚度大,承担了下部分的增大荷载所导致,而因上部荷载减小,钢环最大位移位置下降至23 区。应力、位移除受刚度影响外,还与荷载分布相关。对于工况3,荷载左大右小,分布不均,导致最大应力和位移相较于工况1 而言均有近20%幅度的增大,且发生位置全部向左移动,如框架最大位移发生在B1(Ⅱ中),支撑LS2 出现最大应力。为了适应车站结构,改左侧水平钢箱梁支撑为钢管斜撑后,出现左侧支撑刚度较右侧小的情况,刚度中心右移,因而工况1 中框架最大应力的发生位置也随之右移至右侧竖向框架梁的C2(I),最大位移位置则左移至B1(II 中)。此外,由于总体支撑刚度降低,相较于明挖处而言,各工况下应力具有小幅降低,位移则有15%~20%的增大,但不同工况下的变化规律和明挖处基本一致。

4 存在的问题与改进

采用上述反力架设计方案后,盾构始发过程中通过对反力架重点部位进行观察测量,各部位均未出现明显变形,各个支撑部件处于正常状态,说明反力架的表现与计算结果较为符合,但同时也发现约束斜撑底端的混凝土底板普遍出现开裂现象,如图7 所示。分析原因为20cm 底板厚度过薄,无法承受斜撑传过来的挤压荷载,混凝土发生了局部承压破坏。在下一个车站始发时,提出如下改进方案:将底部斜撑全部去除,混凝土底板厚度设计为80cm,左右两侧落地斜撑长度也相应减小。改进方案很好地完成了后续车站的盾构始发施工,底板开裂的情况未再出现,反力架各部位也均表现正常。

图7 底板局部承压破坏

5 结论

因支撑条件有变化,滁宁城际铁路隧道盾构施工反力架设计在不同始发处采用了不同的支撑型式。本文以此为工程背景,考虑3 种设计工况,采用ABAQUS 有限元软件对具有不同支撑结构形式的反力架进行了数值模拟计算和对比分析,主要得到了以下结论,可供类似工程提供参考。

1)不同的支撑结构会改变反力架的刚度分布,反力架的应力、位移分布与支撑的刚度分布是对应的。

2)反力架的应力、位移分布除受刚度影响外,还与荷载分布相关。不同支撑型式下,与曲线始发对应的工况3 均具有最大应力和位移,设计时不能忽视。

3)底板应具有一定的厚度,否则易出现局部承压破坏的现象;若底板厚度足够,底部框梁斜撑可考虑取消。