30CrMo钢制轻量化乘用车稳定杆开发

2022-08-19宋磊峰冯毅高翔李少杰王洁峰李先鹏

宋磊峰 冯毅 高翔 李少杰 王洁峰 李先鹏

(1.中国汽车工程研究院股份有限公司,重庆 401122;2.河钢集团石钢公司,石家庄 050031;3.华纬科技股份有限公司,绍兴 311800;4.江苏常宝钢管股份有限公司,常州 213018)

1 前言

横向稳定杆是用来提高汽车悬架侧倾角度刚度,减少车身倾角,使汽车在路况不平或转弯时能够行驶平稳。车辆在行驶过程中当左、右车轮垂直方向产生相对位移时,横向稳定杆中间部分受扭转,侧臂受弯曲,起到增加悬架刚度作用[1-3]。目前进口、国产轿车前后悬架全部配装了稳定杆,SUV 等越野车基本都配装有前稳定杆或前、后2 种稳定杆,越来越多的轻型、重型载货汽车装配了稳定杆。装有稳定杆的车辆行驶较稳定、舒适,翻车概率大大降低,据统计在路况差、急转弯时装有稳定杆的车辆翻车概率降低60%~80%。

作为汽车轻量化重要的一部分,底盘件的轻量化工作意义也非常重大,尤其是对于商用车的底盘件。相比于车身用材而言,汽车底盘件常为结构件,对材料的性能有一定的要求,同时对零部件的功能也有特定的要求。目前,国内生产的商用车及大部分乘用车所采用的底盘稳定杆均为实心结构,实心稳定杆的材料主要为弹簧圆钢60Si2Mn、50CrVA。为实现轻量化,部分整车企业采用焊管制作空心稳定杆,其管壁厚与外径之比多为0.125 左右,其外径较实心杆增加了11.8%,但质量可降低40%~50%,轻量化意义重大,但目前焊管空心稳定杆主要依赖进口。对于空心稳定杆使用材料有无缝钢管和焊管2 种,无缝钢管常用材料有35CrMo、42CrMo 结构钢材料,焊管常用材料有34MnB5、20MnB5、22MnB5、26Mn5 材料。目前,无缝空心稳定杆是一种极具市场潜力的新技术和新产品,研发一种全新可替代国外进口材料的无缝钢管材料,并将其应用于空心稳定杆的生产、应用,极具市场价值。此外,稳定杆作为底盘重要的耐久安全件,其使用工况往往较为恶劣,目前质量降低、性能目标提升已成为汽车零件发展的趋势之一。目前许多主机厂一方面在追求稳定杆的轻量化,另一方面也在增加其设计应力,因此稳定杆面临更大的开发难度。基于性能考虑当前空心稳定杆一般主机厂多倾向于采用价格较为昂贵的焊管材料,对于无缝管制稳定杆涉足不多。但是基于汽车工业化生产角度,未来更具性价比的无缝管制稳定杆将逐渐兴起[4],需要从材料、结构设计、工艺方面进行系统的研究,在性能方面满足当前稳定杆的高品质要求。

综上所述,本项目将以保证稳定杆性能要求,即稳定杆的装配尺寸、刚度要求、强度要求、疲劳可靠性为前提,实现轻量化为目标,开发基于无缝管制轻量化乘用车稳定杆。

2 材料选择

从稳定杆的技术要求出发,结合实际生产需求,对无缝空心稳定杆的材料性能要求进行分析。除要求外观无伤口、缺陷、折叠、结疤、轧折、离层,表面光洁无氧化铁皮外,量产无缝空心稳定杆材料应关注以下性能。

a.外径、壁厚、长度尺寸。作为量产管控必不可少的一部分,通过行业调研,结合主机厂和零部件厂要求,形成无缝钢管外径D 和壁厚S 性能要求。管材长度尺寸视具体产品要求而定,一般为正公差;

b.直线度要求≤2‰;

c.钢材牌号和化学成分;

d.力学性能,由于无缝空心稳定杆制造时需对管材进行冷弯,所以光管的交货状态应为退火态,钢管应作硬度检验;

e.无损检测,钢管可按GB/T 5777—2019《无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声检测》[5]规定进行超声检测,验收等级L2;或按GB/T 7735—2016《无缝和焊接(埋弧焊除外)钢管缺欠的自动涡流检测》[6]规定进行涡流检测,验收等级E2H 或E2;或按GB/T 12606—2016《无缝和焊接(埋弧焊除外)铁磁性钢管纵向和/或横向缺欠的全圆周自动漏磁检测》[7]规定进行漏磁检测,验收等级F2;

f.脱碳层,钢管应做脱碳层检测;

g.微组织,钢管应做显微组织检测,显微组织应为珠光体与均匀分布的铁素体;

h.晶粒度,钢管晶粒度应不小于6 级;

i.非金属夹杂,按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》[8]中A 法评级,A、B、C、D 各类夹杂物的细系级别和粗系级别需满足产品性能要求。

j.弯曲性能,按GB/T 244—2020《金属材料 管弯曲试验方法》[9]中方法进行弯曲试验,弯曲角度90°,弯芯半径视具体产品而定。试样弯曲后应无裂纹出现,弯曲处最大直径减小率≤5%。

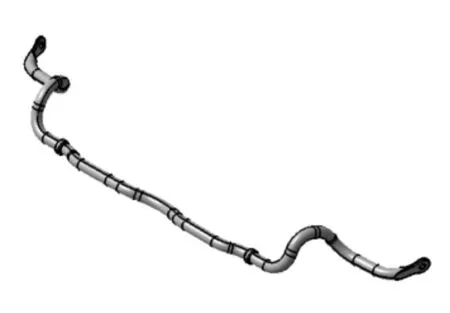

图1 为目标稳定杆模型,该稳定杆为实心结构,所采用的材料为传统的55Cr3 钢材。

图1 原实心稳定杆

在此基础上进行了基于空心化设计目标的选材分析。首先,基于对稳定杆的轻量化和安全性角度考虑,对替换钢种的力学性能要求比较高,经过行业调研及与主机厂沟通获悉,原实心稳定杆采用的是55Cr3。由于实心杆中心应力较小,基本不受力,实际安全系数较高。替换钢材调质后的强韧性应确保不低于现在的55Cr3。其次,针对调质钢合金性能,在组织方面,应确保具有尽量高的晶粒度等级,较高的抗拉强度和屈服强度,以满足翻转轴疲劳强度要求,保证具有优异的强度性能。此外,应保有一定的延伸率,保障材料的韧性水平,同时韧性还与组织细化程度有关。此外,在做无缝空心稳定杆的诸多钢材中,30CrMo 性能较为均衡,在无缝空性稳定杆的材料中的占有率较高,结合主机厂和零部件厂的推荐意见,选用30CrMo 为空心稳定杆用钢。

30CrMo 具有高的强度和韧性,淬透性较高,在油中临界淬透直径为15~70 mm;钢的热强度性较好,在500 ℃以下具有足够的高温强度,但550 ℃时其强度显著下降;当合金元素在下限时焊接相当好,但接近上限时焊接性中等,并在焊前需预热至175 ℃以上;钢的可切削性良好,冷变形时塑性中等;热处理时在300~350 ℃的范围有第一类回火脆性。项目选用某公司量产成熟的30CrMo 钢产品作为原材料。

3 产品轻量化设计及验证

乘用车稳定杆可以看成一种特殊的弹性元件,其实质是一种横向布置的扭杆弹簧。乘用车稳定杆的作用是减轻车辆曲线行驶时的侧倾,控制车身姿态,从而提高行驶的安全性。同时,其对车辆的操纵稳定性也有重要的影响。增加前悬架稳定杆刚度会提高车辆的转向性能和蛇形行驶的的性能;增加后悬架稳定杆的刚度会使前驱车获得中性转向性能,使后驱车获得更大的过度转向性能,进而获得更好的麋鹿测试成绩。例如,当车辆一侧的车轮发生上或下跳动,前后稳定杆另一端相对路面的位置保持静止,导致车身产生倾斜时,跳动端产生的位移S将导致稳定杆端部产生相应的力F,并使稳定杆发生扭转,稳定杆将利用自身刚度减少位移S,进而减轻车身侧倾姿态;同理,当车辆两侧的车轮出现一侧向下,另一侧向上的相反跳动时,稳定杆也能利用自身刚度给予两端一定的反作用力,减轻车身侧倾姿态,进而达到提升车辆的操纵稳定性的目的。但是,稳定杆也不是全无负面影响,由于稳定杆对车辆悬架刚度的加强,会导致车辆车轮悬置刚度的增强,当车辆行驶过波形路面时,会使其它各处弹性元件的变形量增加,即对路面的响应变大,减小了车辆在凹凸不平路面的轮胎抓地力,影响整车行驶的平顺性。所以,稳定杆的刚度不是越大越好,而是要综合考量整车性能,给予其一个合适的刚度区间。以实心稳定杆为目标,基于轻量化理念,在满足原稳定杆性能指标要求的条件下,进行空心化结构设计。

图2 为原实心稳定杆产品的模型,其原始质量为4.69 kg。刚度和寿命是稳定杆最重要的性能考核指标。原稳定杆刚度为37.1 N/mm,疲劳寿命超过50 万次。为实现既定目标,本项目通过对原稳定杆进行空心化设计的方法使其轻量化,从而达到质量降低30%的指标。设计除需考虑满足主机厂对产品规定的刚度和疲劳寿命的要求外,还需考虑产品周边环境数据的需求。由于本项目以实际量产为出发点,考虑后续可能出现的装车情况,设计出的产品需在不改变和影响车辆其它零部件的情况下与原实心稳定杆实现100%互换,以便能实现装车。这就对产品设计的空间自由度提出了高要求。基于此,确定了针对新稳定杆的产品设计的优先权顺序,分别为产品互换性、产品轻量化要求和产品基本性能要求3 个方面。

图2 原实心稳定杆模型

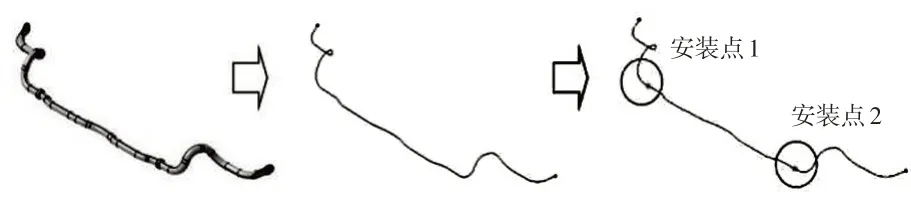

根据原实心稳定杆产品数模提取出中心线,结合环境数据展开新稳定杆中心线设计,找出其安装点及安装轴线,以便后续确定运动范围,最终根据安装轴线及原实心稳定杆产品轮廓确定运动范围。根据原稳定杆中心线、安装轴线、大致运动范围可开始下一步设计工作,最后在新稳定杆产品定型后与整车环境数据进行匹配,确定其是否有干涉(图3)。

图3 稳定杆安装确定

在确定完成产品大致设计空间后,需要思考性能如何满足产品基本设计性能要求,即刚度和疲劳强度要求,剖析这些性能与稳定杆设计参数之间的具体关系。对于疲劳强度而言,与设计结构紧密相关的一个重要参数就是产品的使用应力,即在使用工况条件下稳定杆的应力分布和最大值情况,应力越是集中,应力最大值越大,则疲劳强度越低。同时,由于对原实心稳定杆的空心化设计在无其他设计变动的情况下,应力势必大幅增加,使得疲劳强度骤减,同时,零件刚度也会有少许降低。为使新稳定杆性能维持在设计目标范围内,需要进行一定的设计变更,在诸多稳定杆设计参数中对刚度影响最为直接的参数是管的直径,管的直径越大,则刚度越强。但经过运动范围及整车环境数据的校核,受限于现有车型研发之初使用的是直径较小的稳定杆的缘故,为保障新旧稳定杆的互换性,无法将管径扩大,只能继续沿用原直径设计,而设计目标为降低应力。

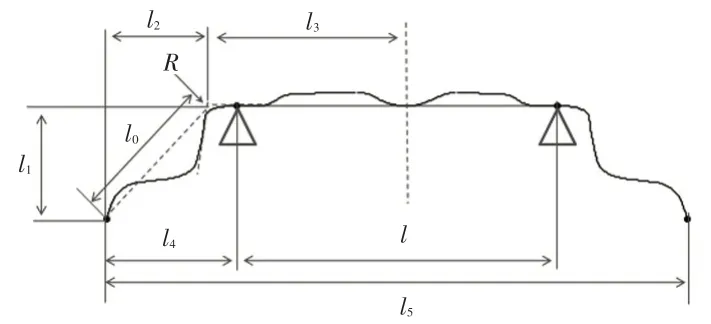

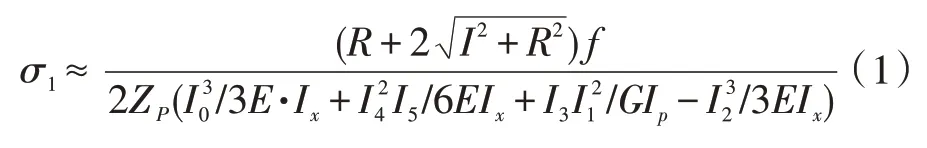

参照相关文献[10-11],为保障新稳定杆性能,对稳定杆设计参数与性能间关系进行剖析。稳定杆应力计算参照图4,具体如公式(1)。

图4 稳定杆计算简图

式中,I5为总跨度;I为衬套安装跨度;I1为纵向总宽度;I2为外端点至直线段距离;I3为1/2 直线段宽度;I4为外端点至衬套长度;Io为端部直径长度;R为端部圆弧半径;E 为材料弹性模量;G 为材料剪切弹性模量;Ix为稳定杆截面对中心线惯性矩,为稳定杆截面极惯性矩为稳定杆行程。

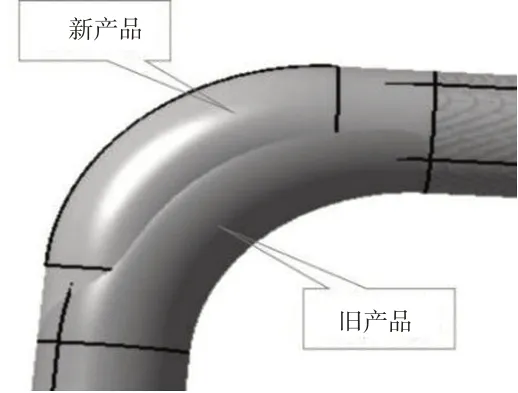

结合本项目实际情况,即因整车设计已将l、l1、l4、l5数据冻结,无法调整,仅能调整l0、l2、l3及R等参数。总体结构尺寸不变动的情况下,调整局部结构降低应力以保证刚度、疲劳目标需求,在符合设计空间和环境数据的条件下,对l2和R值做了调整,调整前后局部结构示例如图5。此外,在调整局部结构降低应力的条件下,进一步进行轻量化设计,设计的方式就是调整空心件壁厚,基于轻量化目标,不断调整壁厚值,再进行反复的虚拟仿真验证,直至质量和性能均满足要求。最终的空心稳定杆模型如图6。图7 为新稳定杆的性能仿真结果。经过与原实心稳定杆应力分析数据对比,新空心稳定杆最大应力为545.1 MPa,与原实心稳定杆最大应力517.7 MPa 相当,且应力分布保持一致。新空心稳定杆刚度为33.0 N/mm,与原实心稳定杆刚度37.1 N/mm 相比虽有下降,但满足设计要求。疲劳寿命44.9 万次,相比于原来的实心产品也略有降低,但也满足高于20 万次设计要求。新空心稳定杆理论质量2.95 kg,质量降低37%,达到轻量化设计目标。

图5 新旧稳定杆局部结构对比(R)

图6 新空心稳定杆模型示意

4 轻量化产品试制及实物验证

基于现有成熟工艺体系,结合新稳定杆产品结构及原材料性能特性,完成产品制造工艺研究及样件制备,确定最佳生产工艺参数。最后完成新稳定杆的样件制备,无缝空心稳定杆样件制备分为制管和样件制备2 个主要工序。

图7 新空心稳定杆性能仿真结果

4.1 制管工艺流程

稳定杆对疲劳要求很高,因此若选用无缝钢管进行制造,对管的内外部表面质量均有高要求,因此对圆钢坯的热穿制管过程的工艺把控非常严格。为满足空心稳定杆开发的需求,对应的无缝钢管制备工艺流程及成品管坯件如图8 所示,其中UT 为超声检测,ET 为涡流探伤,PMI 为光谱检测。

4.2 稳定杆试制造

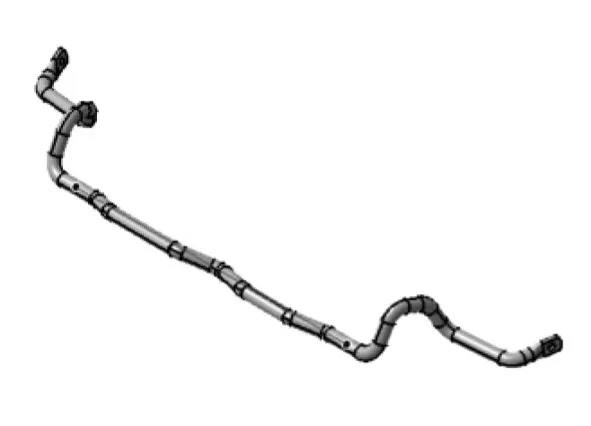

稳定杆试制造工艺流程如图9 所示。

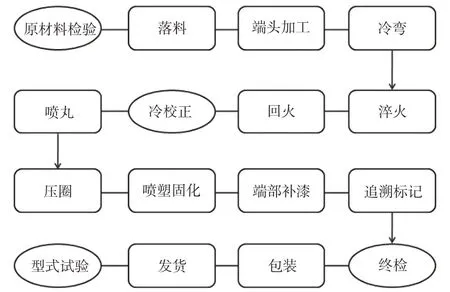

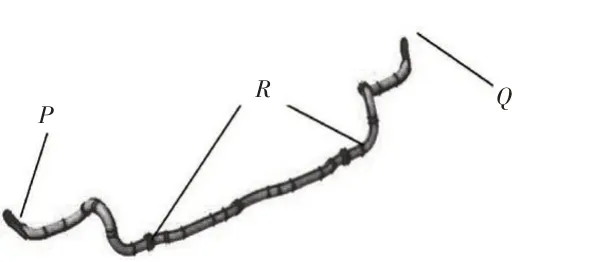

基于替换钢种,完成了新无缝空心横向稳定杆的样件制备,为后续零件的相关性能验证奠定了基础。新稳定杆样件如图10 所示。

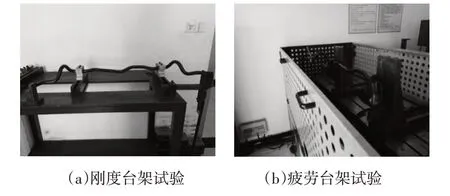

按照主机厂的要求,新稳定杆完成了刚度、疲劳寿命实物台架试验,实物台架试验装配示意如图11 所示。

图8 无缝钢管制备工艺流程

图9 新稳定杆制造工艺流程

图10 新稳定杆成品件

图11 实物台架试验装配示意

a.刚度试验:按照实车状态固定稳定杆,确保P 点、Q 点和R 点垂直高度与整备状态设计高度一致,R 点采用衬套固定,需释放旋转自由度,Q 点固定在工装上。在P 点施加竖直方向的力F,并记录P 点位移M。刚度K为F与M比值。

b.疲劳试验:按照实车状态固定稳定杆,确保P点、Q点和R点垂直高度与整备状态设计高度一致,R 点采用衬套固定。分别在P 点、Q 点施加竖直方向的相反位移M,M=30.8 mm,频率为1~3 Hz。P点(Q 点)总初始位置移动到最高点(最低点),随后回到初始位置,然后移动到最低点(最高点),最后回到初始位置,此为1 个循环,循环既定要求次数。

图12 为刚度、疲劳台架试验的过程。共计进行了13 件样品的测试,结果表明:1#~3#件的刚度分 别 为31.88 N/mm、32.53 N/mm、31.79 N/mm。4#~13#件的寿命均达到主机厂要求的20 万次不断裂要求。上述试验最终验证了新开发的轻量化稳定杆的服役性能满足产品开发需求。

图12 刚度、疲劳台架试验过程示例

5 结束语

针对乘用车稳定杆轻量化需求,以某乘用车实心稳定杆为目标,基于无缝钢管技术路线成功开发出了30CrMo 钢制空心化稳定杆产品。新产品相比于原实心件,刚度和疲劳寿命略有降低,仍满足设计要求,产品减重37%,达到轻量化开发目标。