硫化砷渣中有价元素资源化综合利用技术研究

2022-08-19包洪光吴晓松

包洪光,杨 强,吴晓松

砷属剧毒、致癌元素,一般富集于Cu、Zn、Pb、Ni、Co、Au和Ag等有色金属矿石中。随着有色金属和精矿产量的增加,每年进入冶炼系统的总的砷量超过了10万t,其中约有三分之一的砷在高温冶炼过程中形成稳定的玻璃态砷固化于炉渣中,但还有大量的砷以氧化物形式进入烟气和烟尘中,在尾气洗涤处理过程中进入酸性废水中,形成污酸。

硫化沉淀法作为污酸处理最常用的方法,具有操作简单、效果好、处理量大、处理速度快等优点,在各大冶炼厂被广泛应用,但是硫化反应过程中生成的硫化砷渣属于危险固废,大部分冶炼企业采用堆存或掩埋的方式处理,虽然短时间内处理了砷污染问题,但是固化填埋造成的体积膨胀一方面占用了大量的土地,另一方面长期堆存砷有可能转化为其他毒害形式对环境造成危害。随着环保政策的不断收紧,同时为了实现清洁生产、提高企业的经济效益,有必要对硫化砷渣进行资源化综合回收与利用。

1 硫化砷渣特性分析

硫化砷渣成分比较复杂,一方面剧毒元素砷含量高,对生态环境和人类健康的潜在危害大;另一方面其中含有的Cu、Pb、Zn、Re、S、Bi等有价元素,资源综合利用价值高。在实现资源化和无害化处理的同时,回收其中的有价元素是硫化砷渣处理的关键点和难点。

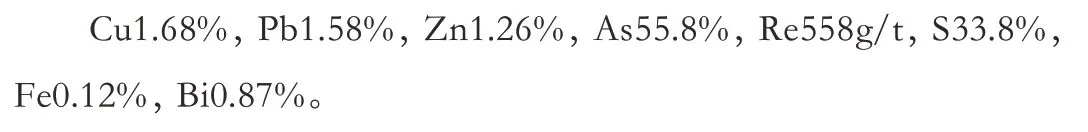

我国南方某厂铜冶炼系统硫化砷渣主要成分如下:

有色冶金是含砷废渣的主要来源,硫化砷渣中的As主要以As2S3的形式存在。As2S3不溶于水、硫酸和硝酸,易溶于碱。硫化砷渣中含有大量酸可提取态的重金属Cu、Pb、Zn等,随着环境的变化,其水溶性和活性也会发生转变,在毒性浸出实验中,硫化砷渣中的Cu、Pb、Zn等重金属元素的浸出毒性指标均超出了危险废物的填埋标准。如果直接堆存,重金属溶出进入土壤后会造成地表和地下水的污染,进而直接危害人类和整个生态的健康,因此急需进行无害化和资源化处理。

2 国内外硫化砷渣处理工艺研究现状

目前国内外对硫化砷渣的处理方法较多,按技术特点主要分为两大类:一种是通过火法焙烧或者湿法浸出工艺把砷和其他金属分离,砷以三氧化二砷或者单质砷的形式回收;另一种是把砷用酸浸或者碱浸,砷以砷酸盐的形式回收。

2.1 硫化砷渣制备三氧化二砷、单质砷工艺技术

该工艺又分为火法工艺和湿法工艺。火法工艺是在高温条件下发生氧化还原反应,利用砷及其氧化物升华温度低的特性,实现砷与其他元素的分离。湿法工艺一般是采用酸、碱或盐处理后生成砷酸或者砷酸盐后与其他物料分离。

2.1.1 火法处理工艺

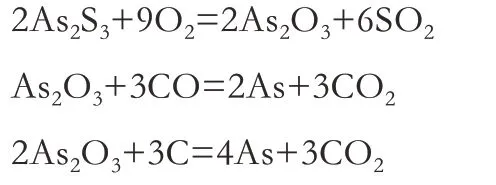

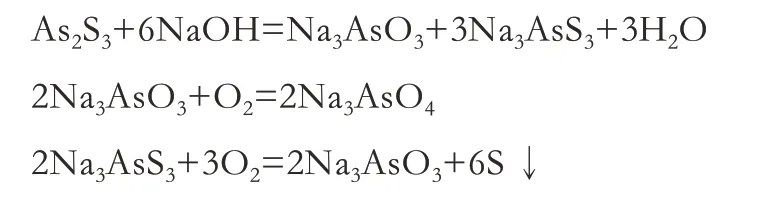

火法工艺处理硫化砷渣是比较古老传统的炼砷工艺,也是目前使用最广泛的一种方法,该方法利用As2O3和As升华温度低的性能,将硫化砷渣经氧化、还原焙烧后,硫化砷渣中的砷最终以As2O3或者金属砷的形态沉积在收尘系统和冷凝器中得以回收。主要反应过程如下:

火法工艺具有工艺成熟,生产成本低,流程短,回收率高等优点,但是得到的产品As2O3品位较低,能耗高,很容易造成环境的二次污染。

日本三菱小名滨铜冶炼厂,采用反射炉处理硫化砷渣,砷进入烟气中,经洗涤以亚砷酸的形式进入溶液中,经过蒸发浓缩、冷却结晶、干燥得到99%以上纯度的三氧化二砷。

周德华等提出了一种硫化砷渣的综合利用方法,首先将硫化砷渣浆化成30%~50%的浆料,压滤脱水以后送桨叶式干燥机烘干,把烘干后的硫化砷渣用气体喷射泵在0.6Mpa压力下送入粉末燃烧器进行燃烧,焙烧温度500℃~800℃,采用旋风分离器把焙烧后的烟气和残渣分离,净化后的烟气经过降温收尘得到固体三氧化二砷。

叶龙刚等提出了一种硫化砷渣还原固硫焙烧直接生产金属砷的方法,该方法采用铜冶炼厂污酸净化工序所产出的硫化砷渣为原料,同时添加氧化铜粉和还原剂,经混合配料后、低温还原固硫焙烧,在还原性气氛中经真空分离得到粗金属砷和蒸馏残渣,蒸馏残渣经重选工艺分离得到多金属粉和尾渣,尾渣经浮选工艺得到终渣和硫化铜精矿。

2.1.2 湿法处理工艺

随着环保要求的提高,湿法处理硫化砷渣工艺方法越来越多,近年来常用的方法有加压氧化浸出法、高价铁盐氧化法、铜离子置换法、碱性浸出法等。硫化砷中的砷以三氧化二砷或者砷酸盐的形式回收,硫以单质硫的形式回收,其他有价金属进入渣中,再并入有色冶炼主系统加以回收。

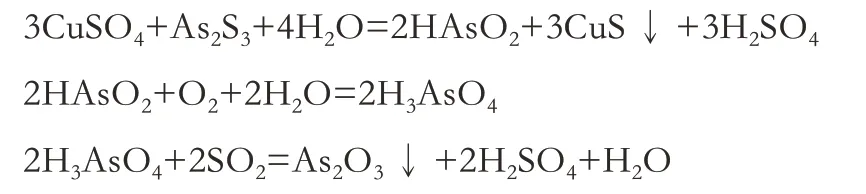

(1)铜离子置换法。该工艺包括了浸出、置换、氧化还原、干燥等工序,其中置换和氧化还原是核心。该工艺是利用CuS的溶度积小于As2S3,采用CuSO4或者CuCl2溶液与硫化砷渣中的As2S3发生置换、氧化、还原等反应;同时利用砷酸的溶解度远大于亚砷酸,利用氧气或双氧水把As3+氧化为As5+;最后通过二氧化硫还原、冷却结晶制备As2O3产品。过程中主要反应方程式如下:

日本住友公司是该法的代表性生产厂,江铜贵溪冶炼厂在上世纪也引进了该技术。该工艺具有技术成熟度高,产品质量好的优点,但是整个工艺流程比较复杂,置换和浸出周期比较长,每一步都需要进行液固分离,砷的综合回收率低,同时需要消耗大量的铜粉,生产成本较高。

罗良华等把硫酸铜溶液和硫化砷渣混合浆化,在70℃发生置换反应生成硫化铜,又利用空气中的氧气作为氧化剂在75℃把溶解度小的三价砷氧化成五价砷,最后通入烟气二氧化硫还原制备三氧化二砷结晶。

王雷等利用铜电解车间产出的副产物黑铜泥,在酸性条件下与硫化砷渣发生氧化浸出和置换反应,在酸度75g/l,酸浸时间2h的条件下,同时回收黑铜泥中的铜和硫化砷渣中的砷,铜砷的回收率分别为93.58%和90.01%。

侯汉娜等用氯化铜溶液浸出硫化砷渣,再利用氯化亚锡还原砷盐酸溶液直接制备单质砷,在pH值0.5,反应温度70℃,浸出时间2h的条件下,砷的浸出率达到90.48%,单质砷的回收率和纯度分别为53.35%和71.55%。

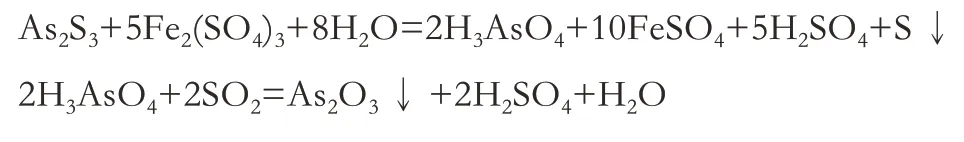

(2)高价铁盐氧化法。该工艺利用Fe3+的氧化性,直接把硫化砷渣中的S2-氧化成S单质,As3+氧化为As5+,Fe3+还原为Fe2+,实现硫和砷、铁的分离,再用还原剂还原As5+至As3+,经冷却结晶除杂后产As2O3产品。反应过程如下:

该工艺使用硫酸铁作为氧化剂,相对硫酸铜置换法,成本较低,但是生产过程中返料多,成品三氧化二砷杂质元素多,砷回收率低。

水志良等采用硫酸铁溶液作为浸出剂,在浸出温度90℃,液固比2:1的条件下,经过两段浸出后,浸出液用二氧化硫还原,冷却分离后得到三氧化二砷产品。

黄卫东等采用硫酸高铁法浸出制酸废水产出的硫化砷渣,在温度为90℃、硫酸浓度为40g/l、反应时间60min、液固比2:1的最佳工艺条件下,砷、铋、铜的浸出率分别为99.13%、97.48%和96.24%。

(3)碱性氧化浸出法。该工艺利用硫化砷渣的酸性特性,用碱性溶剂溶解硫化砷生产砷酸钠和硫代砷酸钠,再利用碱性条件下,砷和硫的高还原性特性,用氧化剂把亚砷酸钠氧化为砷酸钠,把S2-氧化成S单质,再通过还原剂把As5+还原至As3+以As2O3的形式回收。主要反应过程如下:

该工艺流程简单,容易控制,无污染,能耗低,但是存在反应不够彻底,且氢氧化钠消耗量大,成本较高的缺点。

郑雅洁等在液固比6:1,反应温度90℃,反应时间2h的条件下用氢氧化钠浸出硫化砷渣,经过空气氧化脱硫和SO2还原等过程制备得到As2O3;砷的回收率达到95.21%,As2O3纯度达到95.14%。

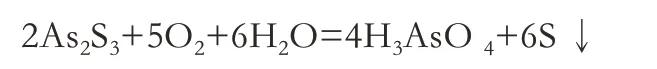

(4)加压氧化浸出法。该工艺利用硫化砷渣在高温高压条件下。反应活性增加的特性,把置换和氧化反应在结合在一个过程中进行,直接把三价砷氧化成五价砷,硫以单质硫的形式进入浸出渣中送火法系统回收,砷以砷酸盐的形式进入溶液中,经还原后产高纯的三氧化二砷。主要反应过程如下:

该工艺用氧气作为氧化剂,极大的简化了工艺流程,具有反应速度快、砷浸出率高、尾气排放量少等优点,但是在操作压力和温度较高,对设备的要求较高。

李岚等在温度150℃,氧压550kpa,矿浆浓度30%的条件下,加压氧化浸出硫化砷渣,得到的浸出液砷浓度51.27g/l,浸出渣中的砷降低到0.51%,砷和铜的浸出率分别达到了97.68%和97.40%。

郭波平等提出了一种硫化砷渣高压氧连续浸出资源化利用工艺,首先将硫化砷渣用废酸液浆化,用软管泵泵入高压反应釜,通入氧压反应2h~2.5h,反应温度145℃~155℃,反应压力0.8Mpa~1Mpa。反应完毕后过滤得到的浸出渣为硫渣送火法系统回收硫,浸出液用二氧化硫还原,冷却结晶后得到粗三氧化二砷,溶液经过萃取、反萃、蒸发结晶得到铼酸铵。

(5)其他方法。除了上述几种硫化砷处理工艺外,还有一些处理方法如砷酸浸出法、碱性-电化学浸出法和硝酸氧化浸出法等,每种工艺都有独特的优势,也存在很多可以改进的地方。

肖红霞等采用质量分数30%的双氧水氧化浸出-氯化亚锡还原法处理硫化砷渣以制备单质砷,砷的回收率达到了99.14%,最终产物单质硫的质量分数达到了98.26%。

2.2 硫化砷渣制备砷酸盐工艺技术

2.2.1 砷酸铜制备法

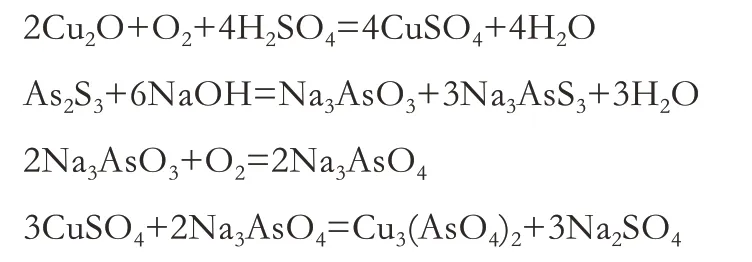

砷酸铜的主要用途是杀虫剂、抗真菌剂和除螨机。该工艺采用氢氧化钠浸出硫化砷滤饼得到含砷碱性浸出液;用硫酸浸出黑铜泥中的铜和砷,得到含铜80g/l~100g/l、含砷20g/l~40g/l的酸性浸出液。确定一定的铜砷比后混合,使铜和砷以砷酸铜的形式析出,多余的铜离子生成氢氧化铜沉淀。主要反应过程如下:

该工艺采用全湿法流程,操作环境好,不仅可以处理硫化砷渣还可以回收黑铜渣中的铜和砷,原料利用率高,流程短。

江铜贵溪冶炼厂在液固比8:1,反应温度85℃,浸出时间8h,浸出终点pH为7的条件下砷的浸出率达到了89%;在液固比7:1,反应温度85℃,浸出时间6h,硫酸浓度140g/l的条件下浸出黑铜泥,铜、砷的浸出率都超过了85%。在铜砷比为1.3的条件下,将硫化砷的碱性浸出液和黑铜泥的酸性浸出液混合,反应过程中调节pH至8,反应时间8h,温度80℃下沉砷酸铜,砷和铜的沉淀率分别达到了97%和99.5%。

徐瑞等控制NaOH浓度为1.5mol/L,液固比10:1,反应时间1.5h,温度为70℃的条件下进行砷滤饼的碱性浸出。控制硫酸浓度为1mol/L,液固比10:1,温度80℃,浸出时间4h的条件下进行黑铜泥的浸出。在pH为3.5,反应时间1h,反应温度50℃,铜砷质量比1.3的条件下,制备出合格的砷酸铜。

2.2.2 砷酸钙制备法

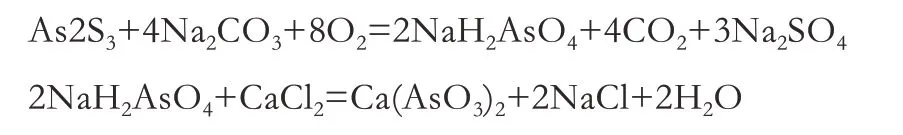

砷酸钙主要用途是杀虫剂、灭螺剂、杀菌剂等。该工艺采用碳酸钠或氢氧化钠浸出硫化砷渣,通氧气氧化三价砷至五价砷,将得到的砷酸钠溶液与氯化钙溶液反应,得到砷酸钙沉淀。主要反应过程如下:

张启旭等控制碳酸钠和硫化砷渣的摩尔比为1.2:1,温度80℃,浸出时间1h,砷的浸出率可以达到95.8%;控制氯化钙和碱浸后砷酸钠的摩尔比为1.2:1,反应温度80℃,浸出时间0.5h,砷酸钙的沉积率为83.8%。

李瑞冰等在常温下,控制固液比1:8,氢氧化钠和硫化砷渣的摩尔比为1.2:1,浸出时间1h,砷的浸出率达到98.9%;碱浸后的砷酸钠溶液与氯化钙溶液混合生产砷酸钙沉淀,砷的沉积率可以达到96.3%。

3 工艺特点比较

硫化砷渣制备砷酸盐工艺技术具有流程短、工艺简单的特点,但是存在耗碱量大,成本高,产品砷酸盐纯度低的缺点,而且砷酸盐主要用作农业杀虫剂、除草剂和木材的防腐剂,使用量少,市场需求不大。

硫化砷渣制备三氧化二砷、单质砷工艺技术,可以进一步提纯单质制备高纯砷,作为半导体材料应用于电子工业领域,市场前景广阔。其中的火法工艺处理硫化砷渣,具有工艺成熟、运行成本低、流程短、处理量大等优点,但是火法工艺一般设备投资大,产出的As2O3产品纯度较低,而且容易产生含砷烟尘和二氧化硫等造成环境的二次污染,作业环境难以控制。湿法工艺处理硫化砷渣克服了火法生产的诸多缺点,具有操作环境友好、粉尘和烟气污染小,产品As2O3纯度高等优点,但是也存在工艺流程复杂,化学药剂消耗大,处理成本高的缺点。

湿法处理工艺中加压氧化浸出法处理硫化砷渣工艺,铜、砷、铼等有价金属的浸出率高,反应过程中利用氧气作为氧化剂,避免了化学药剂的消耗成本,在高温高压条件下把置换和氧化反应结合在一个过程中进行,极大的缩短了工艺流程,是一个比较有应用前景的处理工艺。

4 结语

硫化砷渣稳定性低,在一定的自然环境下会发生氧化还原反应生成三氧化二砷和单质硫。堆存和固化的处理方式不仅可能造成环境的二次污染,还会增加企业的负担,造成资源的浪费。随着科技的发展进步,砷产品的应用范围不断增大,硫化砷等含砷固废的处理逐渐从砷的无害化向资源化转变,在变废为宝的同时提高了企业的经济效益。因此,开发经济、可行的湿法处理硫化砷渣回收砷的技术仍具有较大的意义和价值。具体应重点从以下几个方面开展工作:

(1)随着砷产品在高科技领域的需求越来越大,急需提高砷产品的质量,开发高纯砷的生产技术。

(2)在回收砷、硫的同时,进一步提高硫化砷渣中铼、铜、铅、锌等有价金属的回收率。

(3)进一步完善和提高硫化砷渣综合回收的工艺水平和技术方法,把综合回收工艺与企业的实际生产相结合,在高效回收有价金属的同时,做好环境保护工作,减少环境的二次污染。