垃圾焚烧炉低氮燃烧优化及数值模拟研究

2022-08-19王匡,白倩

王 匡,白 倩

(1.榆林职业技术学院,陕西 榆林 719000; 2.子洲县工贸局,陕西 榆林 719000)

经济迅速发展直接加快了我国城市化进程,人口大量聚集,产生的海量垃圾成为了城市的一大困扰。当前垃圾处理主要采取三种方式,即卫生填埋、堆肥、焚烧,而填埋与堆肥处理会占据土地资源,污染土壤与水源,而焚烧处理由于具备减量化、无害化、稳定化等优势深受重视,并且燃烧产生的热量可循环利用。但是垃圾焚烧也会产生大量氮氧化物,造成环境污染[1]。为减少排放,符合国家标准,焚烧厂十分注重氮氧化物的生成与脱除。在低氮燃烧技术引进的同时,基于多项脱硝技术成本与效率,应用最常见的选择性非催化还原系统SNCR,以净化焚烧烟气[2]。据此,本文对垃圾焚烧炉低氮燃烧优化及数值模拟进行了深层解析与探究。

1 垃圾焚烧炉低氮燃烧优化

1.1 垃圾焚烧炉低氮燃烧技术

1.1.1 空气分级燃烧技术

在过量空气系数大于1的配风状态下焚烧垃圾时,约60%的燃料型氮氧化物来源于挥发分氮;而在过量空气系数小于1的配风状态下垃圾焚烧时,通过挥发分氮所生成的氮氧化物浓度则会显著下降[3]。所以挥发分氮转化为一氧化氮时,配风比非常重要,在垃圾燃烧既定阶段与范围之内,创建过量空气系数小于1的缺氧燃料燃烧区域,促使燃料氮尽量多转化为挥发分氮,有利于在还原性氛围下将燃料氮转化为分子氮。

基于此燃烧原理,在生活垃圾燃烧第一环节,把炉排供入炉膛的一次性风量降低到理论空气量的约80%,以促使垃圾处于缺氧状态燃烧。据此,第一层级燃烧区域内过量空气系数小于1,所以降低了此区域燃烧速度与温度整体水平,减缓了燃烧过程,且在还原性氛围下降低了氮氧化物生成反应率,控制了其在燃烧区域的生成量[4]。完全燃烧需要的空气是由炉排上方的二次风和第一层级燃烧区域在缺氧燃烧环境下生成的烟气相混合而成,在过量空气系数大于1时,促使燃料于燃尽区域内实现完全燃烧。

空气分级燃烧技术即燃烧的两环节燃烧,具体包含缺氧燃烧与富氧燃尽。

1.1.2 烟气再循环排放技术

垃圾中带有氮的有机化合物燃烧时,尤其是缺氧燃烧时,先热裂解生成氰、氰化氢等中间产物基团,即挥发分氮,在析出之后依旧保留于焦炭内的氮化合物,即焦炭氮[5]。在900~1 000 ℃燃烧温度状态下,约70%~85%的燃料氮则会转化为挥发分氮。挥发分氮与火焰内和烟气产生的氧、一氧化氢等原子团产生反应,生成异氰酸酯,其再氧化生成一氧化氮。若以烟气再循环技术进行低氮氧化物排放,则此时的中间产物基团便会和再循环烟气的一氧化氮产生还原反应,即将烟气中的一氧化氮还原为分子氮。

烟气再循环排放技术即将挥发分氮从传统氧化转化为还原,以抑制、破坏氮氧化物的生成[6]。基于燃料型氮氧化物的生成与破坏机制可以看出,为减少氮氧化物排放,既要尽量抑制生成,又要破坏、还原已生成。

1.2 低氮燃烧技术应用

以金鼎垃圾焚烧锅炉为例,其研发了日处理垃圾240~900 t的系列设备。我国垃圾焚烧通常选择中压、中温参数,金鼎则选择高压、高温参数,整机出口于美国900TPD锅炉与加拿大240TPD锅炉,锅炉性能指标均符合北美、欧盟相关标准[7]。就新型低氮焚烧炉而言,燃烧室内选用了三个通道,整个炉型呈现Ⅱ形结构。为有效降低生活垃圾燃烧时二恶英排放,焚烧炉整个结构严格遵守3T+E原则加以设计,确保于燃烧室内第一通道的燃烧烟气温度超出850 ℃,停留时间超过2 s。

第一通道前后均分布二次风与烟气再循环[8]。结构设计层面,二次风来源于一次风,常温状态下配风;再循环烟气则来源于焚烧炉排后共上部分,各炉排纵向单位则布置烟气取气口。再循环烟气则以独立循环风机,加强燃烧动力场,强化紊流强度。后共上方附带氮氧化物的烟气温度则控制于300 ℃左右,以此为混合机,喷射进入炉膛折焰角标高位置。此位置的炉膛缩减于炉膛深度约25%,以此有效改善烟气紊流和反应条件,促使焚烧炉中的氮氧化物和中间产物基团均匀混合,从而实现对氮氧化物生成的抑制与还原。同时结合低氮燃烧,焚烧炉中以SNCR系统为载体,如此一来,紊流也会显著提升喷射炉中的氨水和烟气内的氮氧化物还原效率,进而降低氨水逃逸率。

低氮氧化物工艺系统还具备一大优势,即整个焚烧炉内部燃烧环节,综合过量空气系数偏低,从而提高了能量利用率,降低烟气处理成本。而相较于过量空气系数偏高的废能工厂,鼓风机的空气流量与穿过引风机排出的烟气流量明显下降约15%~18%,鼓风机与引风机负荷、电耗也相应减少。此外,焚烧炉炉膛内烟气量减少,炉膛与对流受热面的烟气速度下降,少量飞灰携带于烟气处理系统。

1.3 低氮氧化物排放计算模型评估

就垃圾为燃料的焚烧炉排放污染物内硫氧化物与氯化氢而言,以经验公式可轻松计算,然而氮氧化物排放则难以通过经验公式加以计算[9]。

基于多项因素,垃圾燃烧炉内排放的氮氧化物计算模型即:

NOx=p{Fuel,Temperature,Time,Geometry,IGR,EAS,EAL}

(1)

式中:NOx为氮氧化物;Fuel为燃料;Temperature为温度;Time为时间;Geometry为几何结构;IGR为烟气再循环;EAS为空气分级;EAL为安全保障等级。

基于计算模型评估,金鼎垃圾焚烧炉于100%MCR工况下,氮氧化物日排放量具体为:垃圾燃料内氮含量在0.5%以内,在焚烧炉内SNCR系统关闭时,炉内原始排放量在180 mg/m3以内;而SNCR系统启动时,炉内原始排放量在120 mg/m3以内,氨的逃逸量控制于6~12 mg/m3。垃圾燃料内氮含量在1.8%以内,在焚烧炉内SNCR系统关闭时,炉内原始排放量在250 mg/m3以内;而SNCR系统启动时,炉内原始排放量在150 mg/m3以内,氨的逃逸量控制于6~12 mg/m3以内。

金鼎垃圾焚烧炉以SNCR脱氮工艺与低氮燃烧技术为载体,既可促使氮氧化物排放达标,又可减少运行时的氨水与尿素用量,还可关闭SNCR系统。尽管烟气再循环风机也需要消耗电量,但是总体而言,其运行成本相对较低。

2 SNCR脱硝数值模拟分析

SNCR脱硝技术基于焚烧炉作为反应容器,把氨水或者尿素等还原剂喷洒于炉膛反应区,以产生脱硝反应。以数值模拟方式获得焚烧炉内部温度与组分浓度分布状态,是SNCR脱硝技术的侧重点[10]。以CFD数值模拟方法,对G市700 t/d处理量采取SCNR脱硝技术的垃圾焚烧炉进行模拟分析。

2.1 喷嘴分布

以G市700 t/d垃圾焚烧炉为研究对象,以基本模型为基础,于锅炉标高9、14、17 m位置分布SNCR喷嘴,并命名为A、B、C,各层布置喷嘴数量均为7个,以既定角度分布,其中竖直方向为45°分布,喷枪半径为9 mm,长度为300 mm,锅炉内部为150 mm。

2.2 还原剂及其分析

2.2.1 还原剂

常见SNCR脱硝反应还原剂为液氨、氨水、尿素,液氨具备腐蚀性,易挥发,事故概率高,在储量大的情况下,属于重大危险源,所以需以国家规范标准与安全性要求为前提条件,在获得许可之后才可投入使用,而氨水与尿素具备安全性与储存便捷性,因此深受SNCR脱硝反应青睐。

氨水与尿素的区别在于,尿素成本低,无毒,反应温度窗口高,且腐蚀性强;氨水成本相对较高,具有刺激性、腐蚀性,反应温度窗口偏低,生成同等氨气时脱硝率高于尿素。

2.2.2 氨水与尿素在焚烧炉能效层面的影响分析

垃圾焚烧炉引进SNCR会产生的影响具体为脱硝设备造成的能耗附加;脱硝时造成的引风机能耗;脱硝时对焚烧炉效率造成的影响。

脱硝设备造成的能耗附加具体如图1所示。

图1 脱硝设备能耗附加

脱硝时造成的引风机能耗由喷入SNCR还原剂之后烟气流量增多造成的。

脱硝时对焚烧炉效率造成的影响呈现于脱硝反应生成的热量、还原剂溶液升温加大的吸热量、脱硝系统引进的排烟焓量加大。针对还原剂喷入焚烧炉炉膛之后和烟气内氮氧化物发生的反应,开展热平衡分析,具体如图2所示。

图2 脱硝时的焚烧炉效率变化

就G市700 t/d垃圾焚烧炉而言,分析SNCR脱硝对焚烧炉能效的影响。以热力平衡法,将含量为10%、15%、20%的氨水和尿素加以计算分析,结果具体如表1、表2所示。

表2 氨水和尿素对焚烧炉能耗影响的结果 kW

由表1、表2可以看出,任何含量氨水与尿素对比,尿素对于焚烧炉的影响相对更高,焚烧炉效率下降也更明显;任何含量氨水与尿素对比,尿素的能耗也相对更大。基于此,就焚烧炉能效而言,氨水的影响更小,所以以氨水作为还原剂效果更佳。

2.2.3 氨水与尿素的脱氮率对比分析

以同摩尔数的NH3,基于转化公式:

CO(NH2)2+H2O=2NH3+CO2

(2)

用10%质量浓度的氨水,流量0.011 7 kg/s,压缩空气流速13.9 m/s,风温300 K;以55%质量浓度的氨水,流量0.0706 kg/s,压缩空气流速13.9 m/s,风温300 K。

数值计算结果表明,以尿素为还原剂进行SNCR脱硝,氮氧化物尾部烟道排放浓度即167.19 mg/m3(标准),脱氮率即38.8%;以氨水为还原剂进行SNCR脱硝,氮氧化物尾部烟道排放浓度即131.9 1 mg/m3(标准),脱氮率即51.8%。就脱氮率层面而言,氨水作为还原剂时,脱氮率更佳。

2.3 数值模拟结果分析

就还原剂对比分析,以氨水为SNCR脱硝还原剂进行数值模拟分析,还原剂是25%质量分数氨水与定量喷入净水融合生成的10%质量浓度氨水。

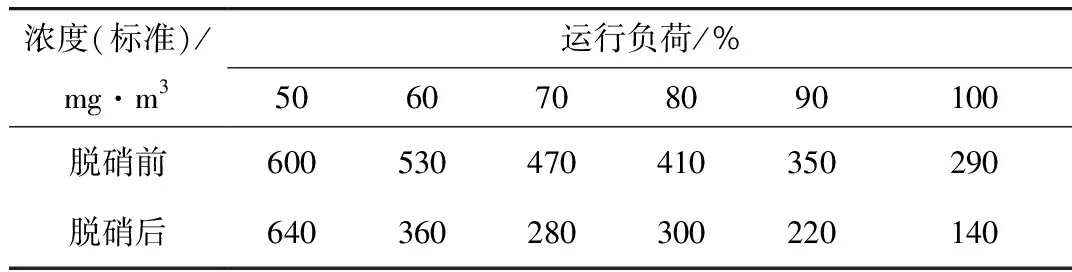

基于不同负荷脱硝之前与之后尾部烟道排放一氧化氮浓度对比结果具体如表3所示。

表3 基于不同负荷脱硝之前与之后尾部烟道

由表3可以看出,在负荷增加趋势下,排放一氧化氮浓度随之迅速减小,呈现明显下降状态。

3 结 论

综上所述,对于垃圾站而言,只脱氮运营成本便可占据垃圾政府补贴费用的1/6,由此可知低氮燃烧对于垃圾站而言十分重要。据此,本文通过垃圾焚烧炉低氮燃烧技术及其优化应用分析,进一步探究了SNCR脱硝数值模拟研究。结果发现,低氮燃烧技术主要包含空气分级燃烧技术与烟气再循环排放技术,而以SNCR脱氮工艺与低氮燃烧技术为载体,焚烧炉既可氮氧化物排放达标,又可减少运行时的氨水与尿素用量,还可关闭SNCR系统;任何含量的氨水与尿素对比,尿素对于焚烧炉的影响相对更高,焚烧炉效率下降也更明显,且能耗也相对更大,所以,就焚烧炉能效而言,氨水的影响更小,据此以氨水作为还原剂效果更佳;在负荷增加趋势下,脱硝后尾部烟道排放的一氧化氮浓度随之迅速减小,呈现明显下降状态。