超声前处理对大豆分离蛋白水解度的影响

2022-08-19文超婷张继贤段玉清

文超婷,张继贤*,段玉清

1. 扬州大学食品科学与工程学院(扬州 225127);2. 江苏大学食品科学与工程学院(镇江 212013)

脱脂大豆粕是大豆提油后剩下的副产物,产量非常大,常用于饲养动物或以废物处理。大豆粕中含有高比例的蛋白质和优质氨基酸[1]。此外,一些研究表明大豆分离蛋白水解物还具有较好的生物活性[2-3]。大部分研究表明酶解法被普遍用于制备生物活性肽,然而,酶解法存在反应时间长、蛋白转化率低和成本高等缺点[4]。超声是一种新型、绿色、环保的方法,它能够弥补酶解法的不足。大量文献表明,超声波处理能够显著提高多肽的制备效率和改善生物活性[5-6]。然而,有关超声辅助酶解制备西瓜籽多肽的研究却未见报道。

因此,试验通过响应面分析,研究超声时间、超声功率、蛋白浓度和酶解温度对大豆分离蛋白水解度的影响,为超声前处理辅助蛋白酶解工业化生产提供理论依据。

1 材料与方法

1.1 材料与试剂

大豆分离蛋白(山东西亚化工有限公司);碱性蛋白酶(诺维信生物技术有限公司);NaOH、浓盐酸(国药集团化学试剂有限公司)。

1.2 仪器与设备

DL-5C离心机(上海安亭有限公司);DHG-9920A电热鼓风干燥箱(上海恒科学仪器有限公司);PHS-3C酸度计(上海理达仪器厂)。

1.3 方法

1.3.1 超声预处理酶解反应

将大豆分离蛋白粉配制成一定浓度的溶液,对蛋白溶液进行超声前处理。根据Wen等[7]的酶解方法,加入0.1 mol/L NaOH将蛋白溶液调至pH 9.0,加酶量为蛋白粉质量的1%,在50 ℃恒温水浴中酶解4 h。结束后加入0.1 mol/L NaOH溶液,调解至反应初始pH,记录NaOH溶液的消耗量。

1.3.2 水解度的测定

酶解过程中水解度的测定采用pH-start[8]法,计算公式见式(1)。

式中:V为酶解过程中所消耗的NaOH溶液体积,mL;n为NaOH溶液的浓度,mol/L;α为α-NH3平均解离度;m为样品中蛋白质质量,g。

1.3.3 单因素试验设计

1.3.3.1 超声前处理时间对蛋白水解度的影响

在超声功率200 W、底物浓度3.5 g/L、温度50 ℃条件下,超声前处理时间分别为10,20,30,40和50 min,加入碱性磷酸酶,在50 ℃水浴中酶解4 h,灭酶活力后,加入NaOH溶液,调解至反应初始pH,记录NaOH溶液的消耗量,并对水解度进行计算。

1.3.3.2 超声功率对蛋白水解度的影响

在底物浓度3.5 g/L、温度50 ℃和超声前处理时间30 min的条件下,超声前功率分别为100,150,200,250和300 W,加入碱性磷酸酶,在50 ℃水浴中酶解4 h,灭酶活力后,加入NaOH溶液,调解至反应初始pH,记录NaOH溶液的消耗量,并对水解度进行计算。

1.3.3.3 底物浓度对蛋白水解度的影响

在超声功率200 W、温度50 ℃和超声前处理时间30 min的条件下,底物浓度分别为2.5,3.0,3.5,4.0和4.5 g/L,加入碱性磷酸酶,在50 ℃水浴中酶解4 h,灭酶活力后,加入NaOH溶液,调解至反应初始pH,记录NaOH溶液的消耗量,并对水解度进行计算。

1.3.3.4 温度对蛋白水解度的影响

在超声功率200 W、底物浓度3.5 g/L和超声前处理时间30 min的条件下,温度分别为30,40,50,60和70 ℃,加入碱性磷酸酶,在50 ℃水浴中酶解4 h,灭酶活力后,加入NaOH溶液,调解至反应初始pH,记录NaOH溶液的消耗量,并对水解度进行计算。

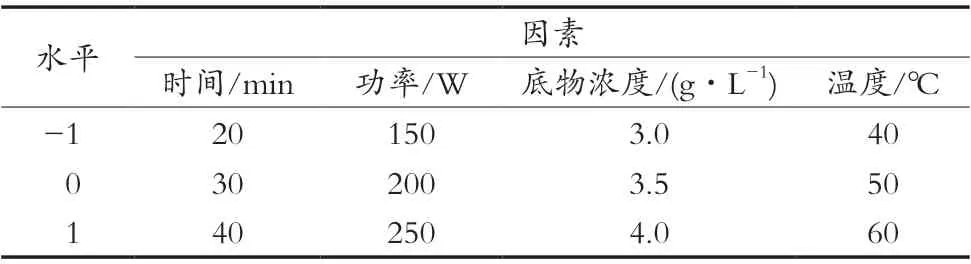

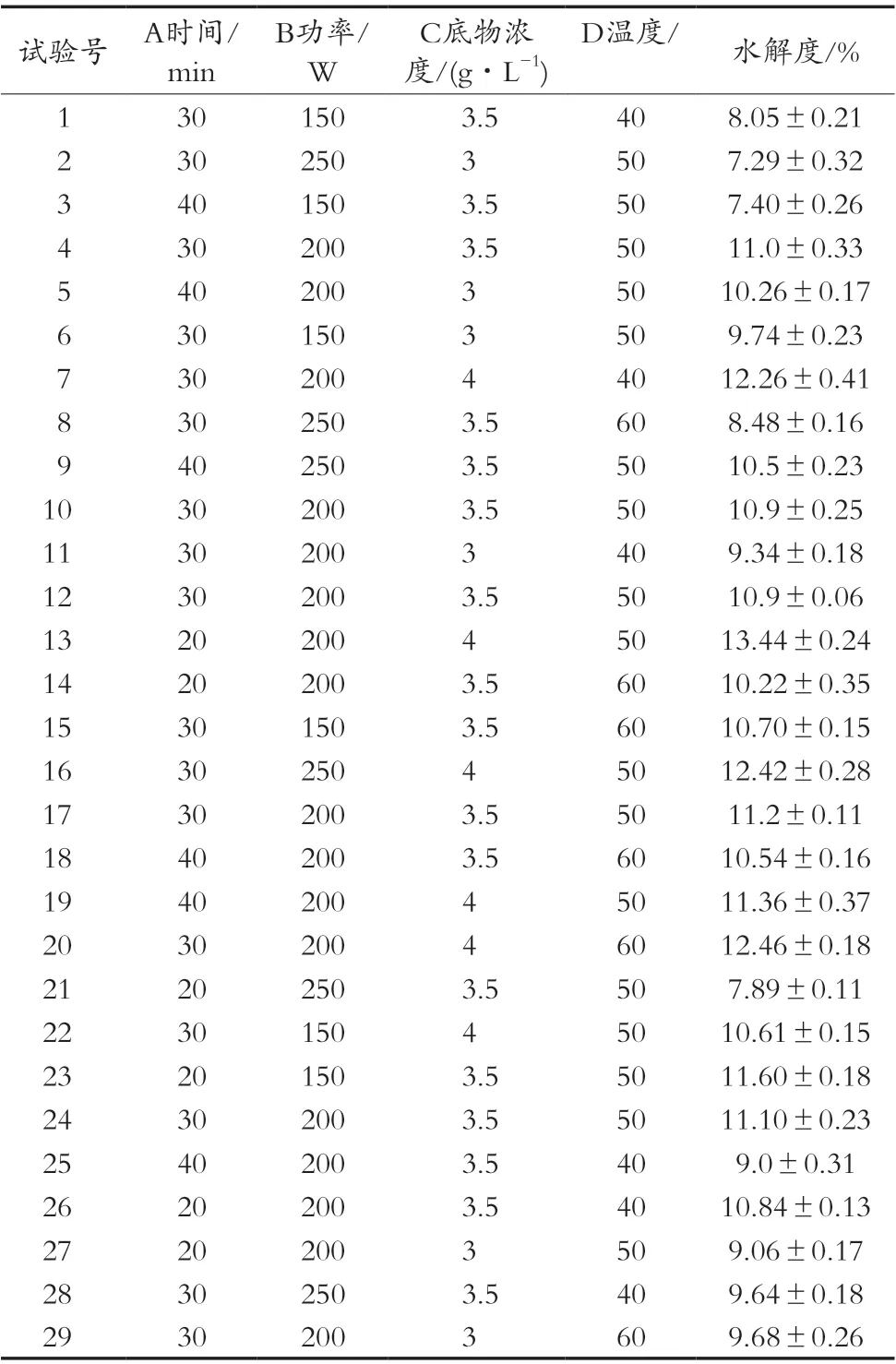

1.3.4 Box-Behnken试验设计

在单因素试验的基础上,确定各因素的最佳水平范围,采用响应面中心组合试验设计,研究各参数对考察指标的影响规律,并得到最佳添加量条件。以超声前处理时间(A)、超声功率(B)、底物浓度(C)、温度(D)为自变量,以水解度为响应值,其因素水平编码见表1,响应面试验设计及结果见表2。

表1 响应面试验因子水平及编码

1.3.5 数据处理采用SPSS 19.0数据分析软件进行变化显著性分析。使用Origin 2011软件对数据进行统计分析并绘制图表,使用Design Expert 8.0.6进行响应面分析。

2 结果与分析

2.1 单因素试验结果与分析

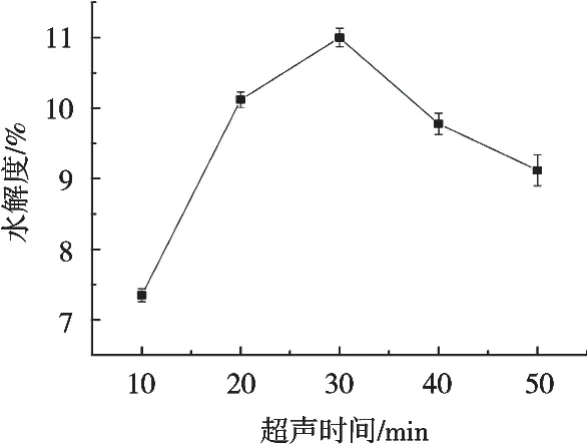

2.1.1 超声前处理时间对蛋白水解度的影响

水解度能够反映蛋白酶解的程度。由图1可知,随着超声前处理时间的增加,蛋白水解度呈现先增加后下降的趋势,这表明适宜的超声前处理能够促进大豆分离蛋白的酶解程度。这种现象可能是由于超声波能够改变蛋白质的结构,暴露更多的酶切位点[9]。试验结果与Uluko等[12]报道的结果相一致,超声前处理能够显著提高牛奶蛋白的水解度。然而,当时间超过30 min后水解度呈现下降趋势,这主要是由于过长的时间会导致蛋白分子发生再聚集,不利于酶解反应的进行[10]。因此,选择超声前处理20,30和40 min用于后续试验优化。

图1 不同前处理时间对水解度的影响

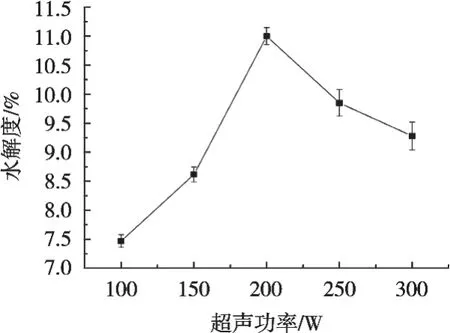

2.1.2 超声功率对蛋白水解度的影响

由图2可知,随着超声功率的增加,蛋白水解度呈现先增加后下降的趋势,在功率为200 W时到达最大值,这表明超声在适宜的功率范围内,能够显著促进蛋白的酶解。随着超声功率的增加,水解程度的增加可归因于超声空化效应的增强,这是由于时间的推移,会产生更多的空化活性体积[11]。

图2 不同功率对水解度的影响

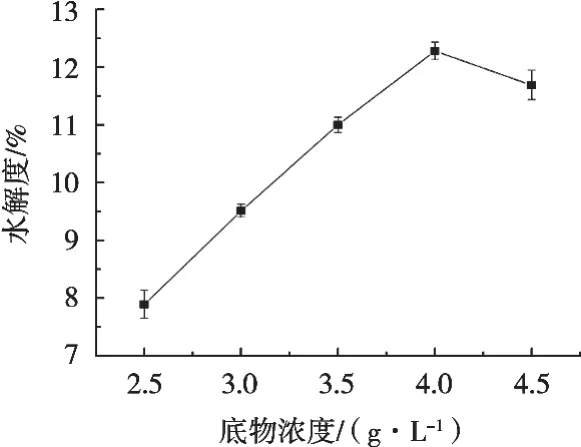

2.1.3 底物浓度对蛋白水解度的影响

从图3中可以看出,随着底物浓度的增加,蛋白水解度先增加后减少,在底物浓度4 g/L时达到最大值。底物浓度超过4 g/L时,蛋白水解度有所下降。考虑到尽可能少地使用原料,实现更多的酶解,选取3.0,3.5和4.0 g/L用于后续响应面优化试验。

图3 不同底物浓度对水解度的影响

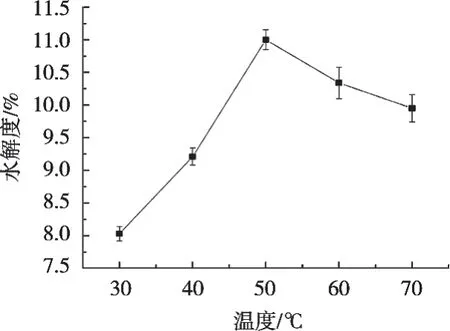

2.1.4 温度对蛋白水解度的影响

不同温度对大豆分离蛋白水解度的影响如图4所示。随着温度的增加,水解度呈现逐渐上升的趋势,这可能是由于超声和热能够加速蛋白结构的改变,增加蛋白内部分子展开的速率,加速酶与底物的反应效率[12]。然而,温度超过50 ℃后水解度呈现下降的趋势,这可能是由于过高的温度会引起蛋白分子的聚集,阻碍酶解反应的进行[13]。因此,选择40,50和60℃用于后续响应面优化。

图4 不同温度对水解度的影响

2.2 响应面试验结果与分析

2.2.1 模型建立与数据分析

基于单因素试验分析,根据Box-Behnken中心组合设计四因素三水平的响应面分析试验,试验方案根据表2的因素与水平设计,所得回归方程系数显著性检验结果见表3。

表2 响应面试验设计及结果

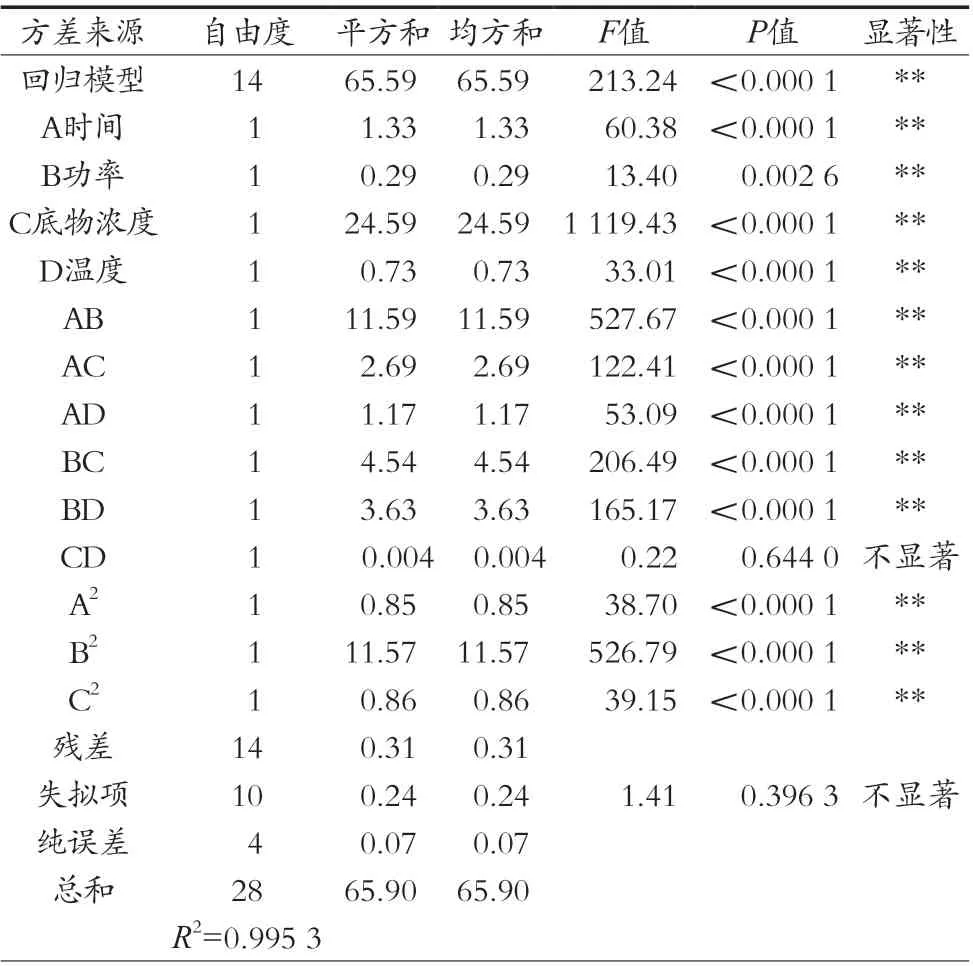

得到以水解度(Y)为响应值的四元二次回归方程:水解度(Y)=11.02-0.33A-0.16B+1.43C+0.25D+1.70AB-0.82AC+0.54AD+1.07BC-0.95BD-0.035CD-0.36A2-1.34B2+0.36C2-0.47D2。回归模型方差分析见表3。

由表3可知,所建立的水解度回归模型P=0.000 1,达到极显著水平,得出R2=0.995 3,失拟项(P=0.396 3)不显著,说明回归模型和预测值之间有较好拟合度。模型的一次项A、B、C、D(P<0.01)影响极显著;二次项A2、B2、C2(P<0.01)影响均极显著;交互项CD(P>0.05)影响不显著,AB、AC、AD、BC、BD(P<0.01)影响极显著。由此可知,4个因素对水解度影响的顺序为C>A>D>B,即底物浓度>时间>温度>功率。

表3 回归模型及显著性检验(水解度)

2.2.2 验证试验

软件给出的最优工艺参数为超声时间20 min、超声功率188.67 W、底物浓度4.0 g/L和酶解温度59.55℃,此时水解度为13.73%。选取超声时间20 min、功率190 W、样品浓度4 g/L、酶解温度60 ℃进行试验验证,水解度为13.61%±0.21%,接近预测值13.73%,工艺参数与软件给出预测值较吻合。因此,可作为最优工艺参数。

3 结论

通过单因素试验,确定超声前处理时间、超声功率、底物浓度、温度各因素在单一因素变化的情况下的最优值。以单因素试验的结果为基础,用响应面法对蛋白水解度进行优化,建立超声前处理时间、超声功率、底物浓度和酶解温度对水解度的二次回归方程模型。经验证,该数学模型可靠,可用于水解度优化参数的预测。结合单因素试验、响应面试验和验证试验,确定水解度最优超声前处理参数:超声时间20 min、超声功率190 W、蛋白浓度4 g/L和酶解温度60 ℃。在此最优工艺参数下大豆分离蛋白水解度为13.61%±0.21%。