平地机齿圈连续式热处理生产线的研制

2022-08-18孙畅

孙畅

(江苏科技大学,江苏 镇江 212100)

0 引言

齿圈构件是平地机刮刀执行刮土工作时的核心零部件,其寿命会对平地机的实际使用寿命造成直接影响,因此必须对其实施连续式热处理,以提升其耐磨性、可靠性以及使用寿命[1]。除此之外,目前平地机的使用范围已经得到了推广,在露天矿场、矿山等处平地机均有一定程度的应用,主要用于推平冰雪、树桩、大石块、碎石等[2]。在这种更加恶劣的工况下,平地机齿圈往往会过早出现严重磨损情况,从而引发用户对设备的不满[3]。因此优化平地机齿圈连续式热处理的方式,研制平地机齿圈连续式新型热处理生产线势在必行。基于该背景对平地机齿圈连续式热处理生产线进行研制,既优化了平地机齿圈连续式热处理的方式,还可提升平地机的产品性能与使用可靠性。

当前各国平地机齿圈连续式热处理的工艺路线整体比较相似,主要差异在于生产线设备的工艺技术手段水平的高低,需要有所突破。对于平地机齿圈连续式热处理生产线的研制,目前已经取得了很多成果,并且一些成果已经投入到实际应用中,取得了较为满意的应用效果。实际应用的技术有自动化上料、下料技术、关节机器人技术、单机自动化技术、物流自动化技术等。为研发自动化程度更高的生产线,需借鉴现有的一些研究成果,设计一种新的平地机齿圈连续式热处理生产线并进行试验。

1 平地机齿圈连续式热处理生产线的研制

对平地机齿圈连续式热处理生产线实施模块化设计,生产线示意图如图1所示。

图1 生产线示意图

1.1 热前加工模块设计

平地机齿圈热前加工模块的加工设备包括热前加工的剃齿、倒角倒棱、滚齿、插齿、拉齿、搓齿、车削等工序对应机床设备[4]。具体包括剃齿机、倒棱机、复合机床、滚齿机、车削中心、车床等。

1.2 物流模块设计

物流模块由龙门桁架系统、桁架机械手组成。

龙门桁架系统的具体构造包括:数控系统、拖链、电缆、伺服电机、减速机、润滑系统、竖梁、移动载板、精密齿轮齿条、直线导轨、龙门构架。其中龙门构架选择回型钢梁与钢结构立柱作为主要构件,以提高整体刚性[5]。在回型钢梁上对精密齿轮齿条与直线导轨进行定位安装,可组成传动导向系统,用于机械手的移动。

在移动载板与竖梁的设计中,选用铝材制作竖梁,制作尺寸为80cm×80cm,并对移动载板实施紧凑设计,将其厚度控制在300mm以内[6]。利用VEC-VC伺服电机对精密齿轮齿条进行驱动,通过齿条的传动实现竖梁垂直方向上z轴的移动与移动载板水平方向上x轴的移动,从而使机械手实现移动定位。

数控系统采用主机模块中的自动集成控制系统,并对带显示屏的手持式操作盒进行配置。通过该操作盒可以对基本技术参数进行显示并对运行程序进行选择。

拖链选用TP15系列的半封闭拖链;电缆选用矿物绝缘电缆;减速机选用斜齿轮-蜗轮蜗杆减速电机;润滑系统选用VOGEL润滑系统。

设计双工位桁架机械手,其构件包括上下料手爪与旋转摆缸。其中上下料手爪的构件设计包括:推料器、手指、手爪本体,能够执行松开、卡紧等指令动作,对工件能够进行内孔撑紧或外圆抱紧等操作[7]。可以根据控制过程与工件姿态对上下料手爪进行定义,完成工件的上料与卸料动作。在上下料手爪的工作过程中,推料器能够通过工件端面实施定位,而旋转摆缸能够实现上下料手爪180°旋转角度的双工位定位。

为双工位桁架机械手设计了位置检测与断气保护功能。当出现位置未到、抓空或出现其他错误时,机械手将会停止动作并进行报警信息的发送,直到排除故障[8]。这两种功能能够保障抓取动作的可靠与稳定。

双工位桁架机械手的设计参数具体如表1所示。

表1 双工位桁架机械手的设计参数

1.3 自动化加工模块设计

在自动化加工模块中对关节型机器人进行配置,通过供料装置的配合,利用关节型机器人即可实现工件的搬运、卸载以及装载[9]。

对PC主机与机床进行如下自动化装置设计。

1)在机床侧向或正向设计工件取放的固定工位;在机床内部设置工件上下料自动装置,保障上料区、机床切削区工件上下料的抓取自动化。

2)通过主机对机床顶部空间或正面空间进行自动开放控制。当该空间为开放状态时,桁架机械手能够在切削区直接对工件进行抓取,实现工件物流自动化传递。

3)在机床上安装自动集成控制系统,使机械手与其他设备能够以统一的信号进行交流,实现工件抓取与传递中交互信号的统一。该自动集成控制系统选择GS-35i-01-RA数控系统,能够利用 I/O 端口实现交互信号的统一。

其中上下料自动装置的零部件包括位置传感器、称质量传感器、升降梯电机、管理和通信设备[10]。位置传感器选用的型号是FHI-334R,在各料箱上均安装一个位置传感器,通过多个位置传感器实现料箱位置的追踪。

称质量传感器选用电阻式称质量传感器,将其安装在进料口下方,能够对料箱和进料机构的总质量进行称取[11]。使用总质量减掉进料机构的质量就能够获得料箱的质量。共设置4个称质量传感器。

升降梯电机使用的是三相异步滚筒线电机,采用机械制动方式对电机进行制动。

将FWD34-F工控机作为上下料自动装置的管理和通信设备。

系统软件的整体流程如图2所示。

图2 系统流程图

在整个生产线中,可以根据PLC实现所有的控制,包括温度、初始化、物流等,可以实现自动化生产,提高生产效率,节省人力。

1.4 温度控制模块设计

温度控制模块由热电偶传感器、高温电阻丝、可控硅三相调功器、PLC模块、工业计算机构成,是一种闭环控制系统[12]。

温度控制模块的运行流程如图3所示。

图3 温度控制模块的运行流程

在温度控制模块中,可以对各个温区进行独立的温度控制。具体来说,热电偶传感器、高温电阻丝、可控硅三相调功器均能够以温度段为单位实施单独控制。

热电偶传感器是温度控制模块中的重要检测元件,选用的热电偶传感器为K型工业热电偶传感器,由热电偶丝、绝缘套管、保险套管、接线盒构成[13]。选用的可控硅三相调功器是B160-PAC35P-MTX120A调功器。选用的高温电阻丝是耐高温铁铬合金电阻丝。

PLC模块的设计,选择的是西门子312 系列PLC,使用的是STEP7编程软件。通过该软件对312系列PLC的中央机架进行配置,对CPU参数进行设定以及对其他模块进行配置[14]。模块中的上位机选用SIMATIC 87-300系列上位机,该上位机自带MPI通信适配器。

1.5 机床生产结构模块设计

机床生产结构模块包括回火炉、清洗槽、淬火槽、淬火炉以及上下料自动装置。其中淬火炉设计为长方体结构,在其内壁上附着一堵硅酸铝纤维墙,起到耐火作用[15]。在炉中设置两组电加热区,在各区中设置一个可单独控温与加热的温度控制回路。

在淬火炉中安装一个滚筒,滚筒的长度为2 750mm,直径为750mm。在滚筒内部焊接一个150mm高、间距为100mm的螺旋板,滚筒的支撑方式为悬臂梁式。

淬火槽也设计为长方体结构但没有上顶,在其内部装载淬火油9 500L作为平地机齿圈连续式热处理的淬火介质。在淬火槽中增设两个滚筒,其长度分别为800mm、3 000mm;直径分别为600mm、850mm。二者有100mm的重合部分。在两个滚筒内部分别焊接一个螺纹板,间距为100mm。油幕箱安装在在滚筒出口处。

在清洗槽安装清洗滚筒,并装入1.8%浓度的纯碱溶液作为清洗液。同时在底部设置排水孔。

回火炉与淬火炉的形状和内壁设计相同,分为3个能够独立加热的加温区。将其长度设计得比淬火炉更长,安装一个更长的滚筒。在炉顶设置3台风机。

1.6 初始化模块设计

在连续式热处理生产线的最初运行时,初始化模块对生产线实施初始化处理与自检处理。其中硬件初始化处理是对生产线上的各种硬件资源进行初始状态的设定[16]。软件初始化处理是指对生产线参数进行初始化处理以及对各种变量、堆栈实施初始化处理。

1.7 复合滤波模块设计

复合滤波模块主要通过复合滤波程序实施信号的平滑处理,保障生产线的正常运行。

复合滤波程序的运行步骤具体如下:

1)保护现场;

2)对采样次数进行设定;

3)调用滤波子程序;

4)对信号进行算术平均滤波处理,具体公式如下:

(1)

式中:Y为算术平均滤波值;n为采样值;xi为第i个信号。

5)向内存单元传送滤波结果;

6)恢复现场。

通过以上步骤实现生产线运行信号的复合滤波处理。

2 生产线仿真测试

2.1 生产线仿真

利用Flexism软件构建所设计的平地机齿圈连续式热处理生产线的仿真模型。构建步骤如图4所示。

图4 仿真模型构建步骤

通过成员选项卡进行参数选择和对设备成员进行添加,对生产线中的故障进行模拟。

2.2 仿真模型运行

将仿真时间设为70000s。参数设置完后,进行仿真模型的运行,并考察其运行效果。

参数的设置情况以及考察项目如图5所示。

图5 参数的设置情况以及考察项目

根据考察项目开展仿真测试与分析。

2.3 仿真结果分析

1)齿圈在制品状态测试

首先对设计的平地机齿圈连续式热处理生产线70000s仿真后的齿圈在制品状态进行测试。测试结果如表2所示。

表2 齿圈在制品状态测试结果

根据表2的齿圈在制品状态测试结果,可以发现所设计的生产线输出率较高,平均等待时间较短,暂存区平均容量与最大容量较低。原因是生产线运行较快,不需要较大的暂存区容量,同时这样做还能增加暂存区的利用率。整体来说,所设计的生产线生产齿圈在制品的产量高,速度快,设计合理。

2)设备吞吐量测试

所设计的生产线设备吞吐量测试结果如图6所示。

图6中设备吞吐量测试结果表明:机床3为传统方法,没有应用本文设计的生产线。机床1和机床2均使用本文设计的生产线。根据图6可知,传统方法在生产的过程中,其吞吐量随着时间的增加而攀升,但是其量并不够大,最高为66个,而应用本文设计的机床的吞吐量最高均达到了80个以上,超过传统生产线14个以上,并且是两组机床均超过。由此说明本文设计的生产线运行稳定,同时提高了设备的吞吐量,增加了产出性能。

图6 设备吞吐量测试结果

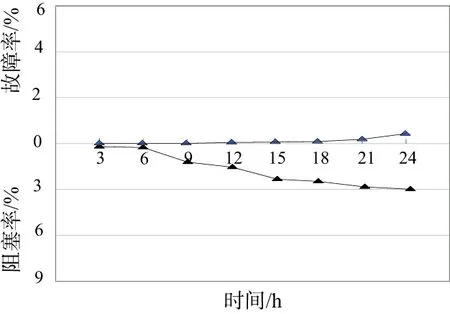

3)机床故障率与阻塞率测试

所设计生产线的机床故障率与阻塞率进行测试,测试结果具体如图7所示。

图7 机床故障率与阻塞率测试结果

根据图7的机床故障率与阻塞率测试结果可以发现,所设计生产线的机床故障率在前9h中始终是0%,在9h以后,曲线开始出现上升趋势,但是趋势并不明显。因此,在运行时间较长后开始出现故障,但故障率整体较低,最高仅为0.32%;机床阻塞率整体也较低,最高仅为0.29%。综合来说,本文设计的生产线故障率与阻塞率均较低,有效降低了设备的损耗,提高了生产效率。

3 结语

在研制平地机齿圈连续式热处理生产线的过程中,参考了现有的研究成果,发现其无法实现较高程度的自动化生产。因此设计了一种自动化生产程度较高的平地机齿圈连续式热处理生产线,通过设计温度控制模块的运行流程和系统软件控制,调整系统的设计参数和设施尺寸,结合各个模块,实现平地机齿圈连续式热处理生产,并对该生产线进行了仿真。仿真结果证明:该生产线实现了较高的自动化程度和较大的设备吞吐量,降低了机床的故障率和阻塞率,对于平地机产品性能与使用可靠性的提升有一定意义。