圆形竖井钢波纹板-模袋混凝土支护结构现场试验研究

2022-08-18张明聚韩忆萱李鹏飞郭彩霞吴爱国

张明聚,韩忆萱,李鹏飞,*,郭彩霞,吴爱国

(1.北京工业大学 城市与工程安全减灾教育部重点实验室,北京 100124;2.鹤壁相桦建筑工程设备租赁有限公司,河南 鹤壁 458000)

0 引言

在软弱围岩隧道、浅埋暗挖隧道、倒挂井壁法竖井等地下工程中,广泛采用钢格栅或型钢拱架+钢筋网片+喷射混凝土的结构。该支护结构具有快速封闭开挖面、早期强度高、结构刚度大等优点,但存在粉尘污染、回弹量大、工效低和噪声大等问题。钢波纹板具有承载能力强、变形适应性高、可维护性好等优势,广泛应用于道路桥梁加固、公路涵洞支护等工程领域[1-3]。近些年,也有学者提出将钢波纹板作为初期支护结构应用于铁路隧道工程和基坑工程中。陈晓帆[4]提出采用拼装式钢波纹板作为初期支护结构应用于地铁隧道中,并通过理论计算和三维数值模拟,提出了钢波纹板刚度和强度的影响因素,通过现场试验验证了工法可行性;马慧君等[5]分析了钢波纹管(板)技术国内外研究现状和应用效果,阐述了钢波纹管(板)应用于铁路桥涵、隧道及洞口防护结构设计以及施工及质量验收方法;李国锋等[6]以云南省澄川棋盘山隧道为依托,总结了山岭隧道波纹钢装配式快速初期支护结构施工技术,为波纹钢初期支护结构的施工和工程推广提供了支撑;孙克国等[7]提出一种新型的钢制波纹板结构作为隧道初期支护,结合ANSYS有限元软件分析不同厚度、荷载影响下钢波纹板结构承载能力的变化趋势。但对于暗挖或逆作地下工程,如何填充钢波纹板和开挖面之间的构造间隙是施工的难题,采用压力注浆由于没有封闭的空间,存在漏浆跑浆和填充不密实的现象。在水工边坡中,有采用模袋混凝土进行边坡防护的工程实例。模袋是用高强化纤长丝经机织而成的双层袋状织物,具有透水不透浆、排水固结速度快的特性;同时还起到模板的作用,保证注浆体成型后的整体性[8-9]。

针对以上问题,本文提出将钢波纹板与模袋混凝土结合使用的地下工程支护结构方案,依托圆形竖井,设计给出钢波纹板-模袋结构与材料参数,采用倒挂井壁逆作施工方法开展现场试验,验证其结构和工艺的可行性及工程效果,比选不同土工布的材料特性和加工性能,测试在模袋内加压灌注混凝土过程中的力学参数,分析该支护结构在施工过程中的受力特性及控制措施。钢波纹板和模袋采用工厂预制,现场安装后在模袋内灌注细石混凝土。在灌注压力作用下,模袋混凝土随开挖面和钢波纹板的形状形成凸凹的随机形体,能密实充填开挖面和钢波纹面板之间的构造间隙,且模袋透水、不透浆的特性能有效解决跑浆漏浆问题。

1 钢波纹板-模袋混凝土支护结构原理

1.1 结构的组成与构造

钢波纹板-模袋混凝土支护结构主要由钢波纹板管片、模袋及模袋内现场灌注的混凝土组成。钢波纹板管片和模袋通过工厂定制,模袋内的细石混凝土采用小型高压混凝土输送泵现场加压灌注。以地下工程中的圆形支护结构为例,借鉴盾构隧道管片划分和拼装方式。钢波纹板-模袋混凝土支护结构拼装方式如图1所示。

(a)单片结构

1.1.1 钢波纹板管片

每块钢波纹板管片由1块波纹面板、2块用于环向连接端法兰板、2块用于纵向连接侧法兰板焊接而成,端法兰板与侧法兰板上沿各自长度方向均匀布置螺栓孔,分别用于钢波纹板管片在支护结构的环向和纵向进行定位连接。钢波纹板管片的环宽H可根据开挖进尺确定,法兰板宽度B1、B2满足螺栓连接要求,弧长L根据支护结构内径、环向接头数量、钢波纹板自重、易于拼装操作等因素综合考虑确定。支护结构各构件选材标准参照钢-混凝土组合结构材料要求选取。钢波纹板面板上预留混凝土灌注管引孔和控压管引孔各1个。钢波纹板管片设计效果如图2所示。

图2 钢波纹板管片设计效果

1.1.2 模袋

每个模袋由1块对折形成的矩形侧封布和2块条形端封布缝制而成,在钢波纹面板一侧封布上设置混凝土灌注管口和控压管口。模袋设计效果如图3所示。模袋长度L′与钢波纹板的弧长L相同;高度H′应考虑钢波纹板管片的环宽和波纹面板展开增加的宽度;模袋厚度t根据支护刚度要求和与钢波纹板的组合受力性能选取,参考现有喷射混凝土初期支护厚度设计参数,可选取50~250 mm。

图3 模袋设计效果

模袋混凝土灌注管口由单向阀、对丝接头、薄螺母、夹片等组成,如图4所示,其孔径选择应考虑与小型混凝土泵的输送管的直径相符合,并满足细石混凝土灌注的要求。

图4 混凝土灌注管口

混凝土灌注控压管由对丝接头、薄螺母、夹片及金属软管等组成,如图5所示。在向模袋内加压灌注混凝土时,模袋被混凝土充满鼓起,开始有浆液从软管中溢流时,即停止注浆。在钢波纹板拼装前,把模袋通过防水胶敷设在钢波纹板外侧,并通过预留的引孔把混凝土灌注管口和控压管口引出,把钢波纹板连同模袋一起在开挖面内拼装入位。

图5 混凝土灌注控压管

1.1.3 模袋内现场灌注的混凝土

模袋内灌注的混凝土采用细石混凝土,现场拌合后通过小型高压混凝土输送泵加压灌注在模袋内,混凝土的配合比和强度等级应满足工程设计的需求。

1.2 结构的作用原理

1.2.1 充填构造间隙

在模袋内灌注混凝土,灌注量和压力易于控制,模袋起到一定的模板约束作用,使混凝土在施工空隙内被包裹成型,在灌注压力作用下随开挖面和钢波纹板的形状形成凸凹的模袋混凝土随机形体,可充填开挖面和钢波纹面板之间的构造间隙。

1.2.2 混凝土固结排水作用

在模袋内加压灌注混凝土,模袋选择具有透气、透水、不透浆的特性,模袋内混凝土在灌注压力作用下,其内部的部分气体和水分被挤压排出,使混凝土的空隙减少、水灰比降低,有利于混凝土的快速凝固。

1.2.3 部分组合结构

模袋内灌注的混凝土受围岩、波纹面板、模袋共同约束,凝固成型后与钢波纹板形成组合结构,具有一定的刚度和承载能力,可共同承担荷载作用。在钢波纹板拼装前,模袋通过防水胶敷设在钢波纹板外侧,并通过预留的引孔把混凝土灌注管口和控压管口引出,把钢波纹板连同模袋一起在开挖面内拼装入位。对丝两侧分别用薄螺母将钢波纹板和模袋紧固,而且模袋加压注满混凝土,混凝土浆液严密包裹对丝的模袋内侧,待混凝土凝固成型后,即模袋侧对丝与混凝土形成整体。灌注管口和控压管口此时可视为波纹板和混凝土间的剪力连接件,二者之间可传递一定的剪力。根据组合结构工作基本原理[10],在围岩压力作用下,钢波纹板-模袋混凝土支护结构可视为部分组合受力,其中,钢波纹板应力状态主要为拉应力,模袋混凝土应力状态主要为压应力,可充分发挥各自的材料特性,增加支护结构的刚度,抗弯承载力也显著提高。

1.3 力学作用效果有限元模拟分析

1.3.1 数值模型建立

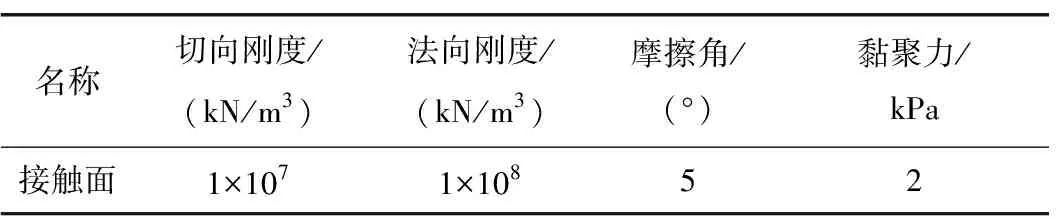

为验证支护结构的力学作用效果,采用Midas GTS建立三维数值模型(见图6)。将土体简化为单一土层,土体采用摩尔-库仑本构模型(黏聚力22 kPa,内摩擦角23°),钢波纹板与模袋混凝土采用弹性本构模型,波纹板材料选用Q235钢,模袋注浆材料选用C30混凝土,模型网格均采用3D实体单元网格划分。钢波纹板厚7 mm,内弧长1.57 m,高0.715 m,模袋混凝土厚80 mm。各材料物理力学参数如表1所示。模型左右两侧面距基坑中轴线距离约为5倍坑径,底面距离基坑底部5倍坑径,从而减少边界效应对计算结果的影响。另外,在钢波纹板和模袋混凝土间设置界面,界面单元采用摩尔-库仑本构模型[11-12],具体的材料力学参数见表2。

(a)三维模型网格

表1 各材料物理力学参数

表2 界面单元材料力学参数

1.3.2 模型边界条件

依据工程的实际边界条件、受力情况及分析工况,对完成网格划分后的模型施加自重荷载及位移边界约束条件。对土体四周的表面,约束其水平向位移;对土体底面,约束其竖向和水平向位移;土体顶面不施加约束,为自由面。Midas GTS软件是通过激活或钝化单元来模拟基坑开挖的施工阶段[12],根据该工程具体的施工步骤,依次进行钝化开挖土体以及激活支护结构,顺序进行直至基坑开挖完成。模拟过程中,在波纹板表面施加1个均布力模拟注浆压力。

1.3.3 计算结果分析

1)支护结构水平变形云图如图7所示。支护结构同一高度截面的变形大致均匀分布,整体往内收缩,由上至下变形大致呈依次增大的规律,与土压力分布规律基本一致。但侧向变形最大值并非出现在整个结构的底部,而在(0.8~0.9)H位置,与文献[13]计算得出的结论一致。由此可见,支护结构的变形主要受到土压力的影响,最大值为64 mm,顶部变形为15 mm,小于一级基坑变形监测报警值,该支护结构安全可靠。

图7 支护结构水平变形(单位: m)

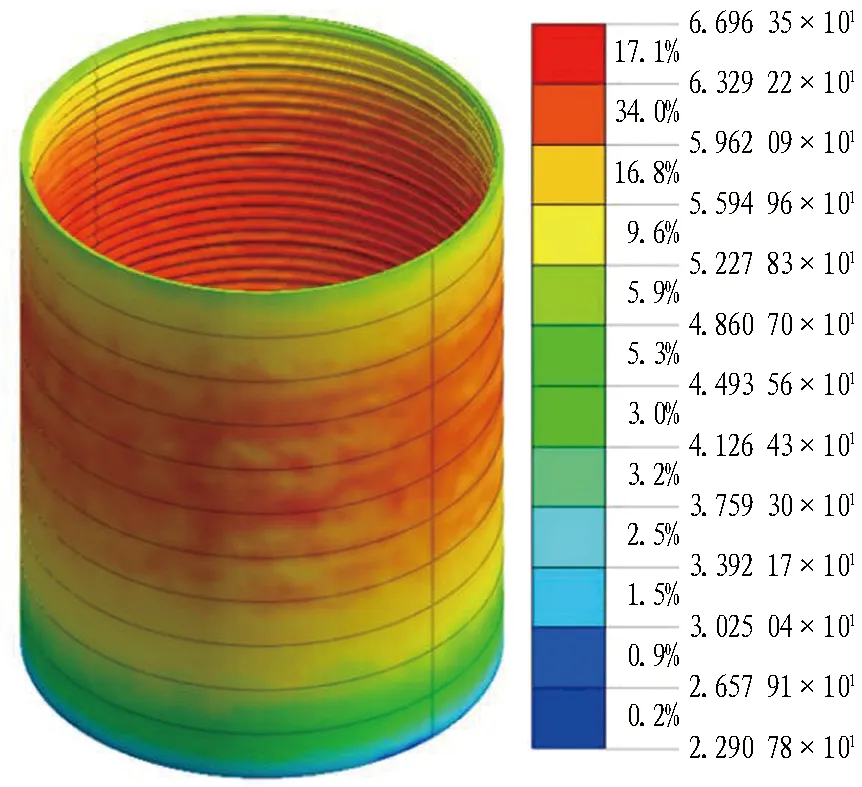

2)支护结构各构件的剪应力云图如图8所示。士压力作用下,模袋混凝土产生的最大剪应力为0.067 MPa,钢波纹板产生的最大剪应力为3.739 MPa,均远小于其各自材料的控制指标,各构件安全可靠。

(a)模袋混凝土

3)土压力作用下支护结构力学响应如图9所示。可以看出,虽然钢波纹板和模袋混凝土均同时承受压应力和拉应力,但模袋混凝土主要以压应力为主,钢波纹板以拉应力为主,可充分发挥各自材料的力学特性,且钢波纹板作为主要受力构件,在整体结构中分担大部分受力,模袋混凝土主要起着传力作用,使钢波纹板受力均匀。

(a)模袋混凝土应力云图

4)支护结构主要承受周围地层水平方向的均布压力,提取界面的竖向位移云图如图10所示。可以看出,界面竖向位移的最大值为0.23 mm,整体数值均较小,因此可以看出,模袋混凝土和钢波纹板之间并未产生明显的竖向滑移。

图10 界面竖向位移(单位: m)

5)支护结构应变云图如图11所示。结合图11可知,模袋混凝土和钢波纹板的应变分布规律基本一致,二者在水平方向上能发生较好的协同变形。

(a)模袋混凝土

2 现场试验方案

2.1 试验工程概况

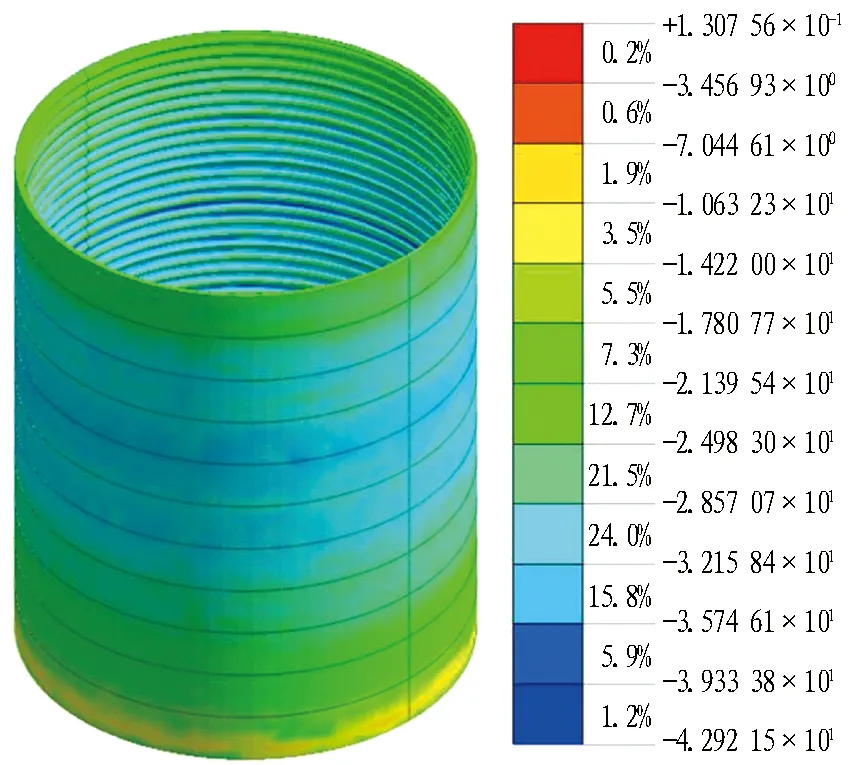

为了验证钢波纹板-模袋混凝土结构与工艺的可行性,于河南省鹤壁市淇滨区开展现场试验。场区内地势开阔,施工区附近无建筑物和地下管线。试验场地分为施工区、临时办公区等主要区域,如图12所示。

图12 试验场地(单位:m)

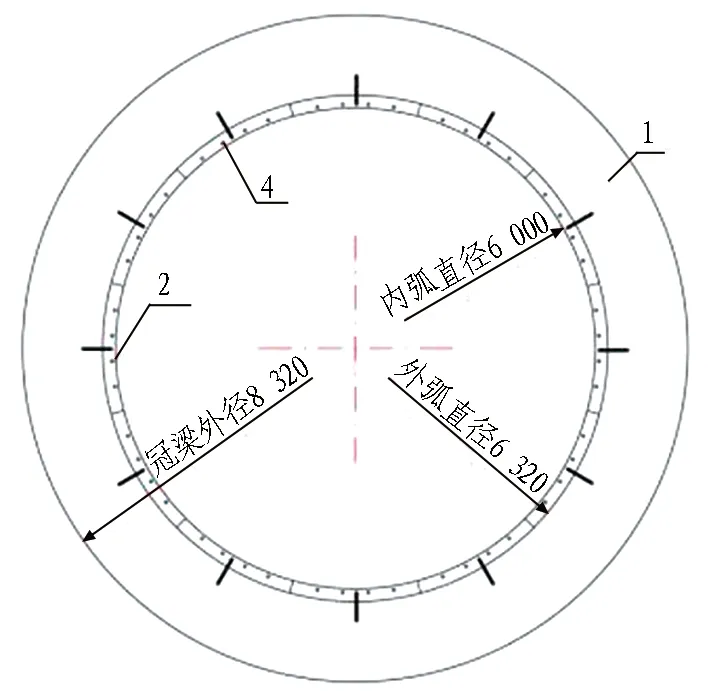

试验工程为圆形竖井式基坑,设计净空直径为6 m,拟开挖深度为7.865 m。根据现场调查及开挖揭露情况,地层主要为黏质粉土和含卵石黏土。含卵石黏土中局部有砂岩层,该岩层下约20 m深均为含卵石黏土,深10 m左右可能有少量潜水,无承压水层,地层自稳性较好。基坑支护设计方案与地层分布如图13所示。

(a)平面图

2.2 试验材料

作为第1阶段试验,拟从地面开始依次向下进行开挖支护施工,施作3环钢波纹板-模袋混凝土支护结构。根据现场试验工程中拟开挖的圆形竖井的尺寸进行支护结构各组成部分的尺寸设计制作。

2.2.1 钢波纹板管片设计

本试验采用的钢波纹板管片外径为6 160 mm,内径为6 000 mm,圆心角为30°,内弧长L=1 570 mm,波型为200 mm×55 mm。端法兰板宽度B1=100 mm,预留6个直径为22 mm的螺栓孔用于环向连接,侧法兰板宽B2=80 mm,沿弧长均匀布置5个35 mm×22 mm螺栓孔用于竖向连接。波纹面板和法兰均采用7 mm厚Q235碳素钢板。波纹面板根据文献[14]选用标准波纹钢板件板型加工制作。钢波纹面板中心处预留1个φ1=53 mm混凝土灌注管引孔,上部预留φ2=25 mm控压管口引孔。单块钢波纹板管片质量约72.5 kg,易于安装操作。

2.2.2 模袋设计

每个模袋由1块宽1 657 mm、长1 780 mm的矩形土工布和2块条形土工布缝制而成,其中,条形土工布长833 mm,宽100 mm,两端为直径100 mm的半圆形。与波纹面板同位置处,预留混凝土灌注管口(直径53 mm)和控压管口(直径25 mm)。模袋设计尺寸及实物如图14所示。

图14 模袋设计尺寸及实物(单位: mm)

为比较模袋的应用效果,此次试验中,第1环和第2环采用涤纶长丝机织土工布(下称机织土工布),第3环采用涤纶长丝纺粘针刺非织造土工布(下称无纺土工布)。土工布技术指标如表3所示。

表3 土工布技术指标[15-16]

混凝土灌注管口选用铜制DN50单向阀及适配尺寸的对丝、钢夹片、薄螺母等配件,控压管选用DN25的对丝及钢垫片、薄螺母、金属软管等适配尺寸的配件。

2.3 试验过程

试验工程采用倒挂井壁逆作法施工,主要施工步骤如下。

2.3.1 浇筑环形钢筋混凝土冠梁

根据基坑设计尺寸定位、放线,采用挖掘机开挖基坑中部的第1层土体,人工开挖圆周土体并修整平整,坑壁以钢波纹板外侧波峰为基准外放80 mm,作为安放模袋和灌注混凝土的间隙。临时拼装第1环钢波纹板作为内侧模板的支撑,绑扎钢筋并立模浇筑环形钢筋混凝土冠梁,宽1 m,厚0.5 m,顶部预留竖向锚固钢筋,用于后续通过焊接连接固定第1环钢波纹板。环形钢筋混凝土冠梁如图15所示。

图15 环形钢筋混凝土冠梁

2.3.2 第1环开挖与支护

1)在混凝土冠梁混凝土达到设计强度后,拆除临时拼装的钢波纹管片和模板支块,修整下部开挖面,正式拼装第1环钢波纹板管片。相邻2块管片之间通过端法兰板上预留螺栓孔定位,采用高强螺栓连接。拼装成环后,在水平方向进行微调,使钢波纹板与冠梁圆周的构造间隙基本均等;在竖直方向,借助激光水平仪对钢波纹板顶面进行调平。2)在冠梁预留的竖向锚固钢筋与钢波纹板顶面之间焊接拉结钢筋,固定钢波纹板位置;向下地层中打入短钢筋用于固定钢波纹板的底部。3)采用“对侧灌注”的方式往模袋内加压灌注细石混凝土,有利于防止灌注压力作用而引起钢波纹板位移、变形。待观察到模袋内充满混凝土并鼓起时停止灌注。第1环模袋填充效果如图16所示。

图16 第1环模袋填充效果

2.3.3 第2环开挖与支护

待第1环模袋混凝土初凝后,进行第2环土方开挖。采取错缝拼装的形式拼装第2环钢波纹板支护结构,以保证支护结构具有较好的整体性。按照上述方法和技术措施加压灌注第2环模袋混凝土。当有水泥浆液从控压孔的金属软管中喷出时,则认为模袋内注满混凝土,即停止灌注。第2环支护结构施工如图17所示。

图17 第2环支护结构施工

2.3.4 第3环开挖与支护

第3环继续向下开挖时遇到了砂岩层,采用破碎炮破碎大块岩石,并清理挖出基坑内大粒径石块,再结合风镐进行修整开挖面。其余主要施工工艺与技术措施与第2环相同。支护结构整体施工完成如图18所示。

图18 支护结构整体施工完成

2.4 现场监测方案

本次现场监测的项目包括混凝土灌注压力和钢波纹板的环向应变,目的是了解加压灌注混凝土过程中灌注压力的变化规律及其对钢波纹板受力的影响。采用振弦式双膜土压力计监测灌注压力,振弦式表面应变计监测应变,采用频率测读仪采集相应数据。监测点布设示意如图19所示。

(a)平面位置关系

土压力计埋设于第2环和第3环土体的坑壁内。第2环顺时针选取相邻块管片,分别布置于不同深度处,依次标记为p1—p4。在第3环选取1块管片,在其上部布置土压力计,标记为p5。

在波纹板管片表面布置振弦式表面应变计监测其环向应变。应变计底座用强力防水胶固定,布置在第2环钢波纹板管片的3个波峰处,从上至下依次标记为s1—s3。

测试采用实时监测的方法,在波纹板管片拼装完成后对传感器进行初始读数,开始灌注混凝土后持续采集数据。

3 监测结果分析及试验工程效果

3.1 模袋混凝土灌注压力测试结果分析

模袋开始灌注混凝土时即开始监测,直至停止灌注后监测数据稳定为止。各测点压力变化曲线如图20所示。

图20 压力变化曲线

1)第2环的4个测点的曲线表明,灌注压力随灌注时间快速线性上升,40~60 s达到峰值,模袋已经被注满,即停止灌注。之后,压力也较快速下降,但下降速率比上升速率略小,最后稳定并趋于零。根据模拟发现,试验所选择的灌注压力并未使结构发生屈服,支护结构各部均处于弹性状态,通过应变监测也证实了这一点。停止灌注后,灌注压力逐步消散。

2)第2环4个不同位置测得灌注压力随时间变化曲线峰值数值相近,且变化趋势也大致相同,表明灌注过程中模袋内的混凝土呈液态,流动性良好,能充分充满模袋。

3)布置在第3环的p5测点的曲线变化规律与上述4个测点基本一致,但p5曲线下降速率明显较小,说明第3环采用无纺土工布制作的模袋透气性和透水性稍差,压力消散过程耗时较长。

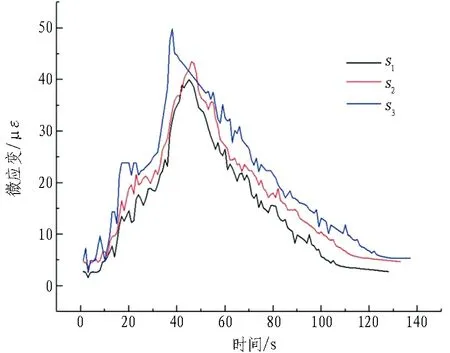

3.2 钢波纹板应变测试结果分析

灌注混凝土开始后开始持续监测钢波纹板管片的环向应变,直至灌注完成监测数据趋于稳定。现场监测共布置3个测点,各测点的环向应变曲线如图21所示。

图21 环向应变曲线

由图21可知:

1)环向应变变化规律与灌浆压力的变化规律高度一致,说明钢波纹板在灌注压力作用下产生了相应的应变。

2)3个测点测得数据自上而下略有增长,但差值很小,说明钢波纹板各处所受灌注压力均匀。

3)环向应变峰值为50 με,在灌注完成后逐渐恢复到初始状态的低应力水平,说明灌注过程中的应力会慢慢消散,并没有因为“对侧灌注”而产生较大的弯曲应力,此应力可以忽略不计,工作状态下仍处于均匀受力状态。

3.3 试验工程效果

试验工程于2021年5月29日完成冠梁浇注,6月24—25日实施第1环开挖与支护,6月26—29日实施第2环开挖与支护,7月2—5日完成第3环开挖与支护,历时38 d顺利完成了试验任务,所取得的主要工程效果如下:

1)试验工程历时的38 d内,冠梁浇筑等强、开挖砂岩地层、材料采购加工、机具设备调配等准备工作占用时间较多,开挖面成型后每环钢波纹板安装约需1 h,灌注模袋混凝土约需0.5 h,实现了开挖面的快速支护。

2)分别采用机织土工布和无纺土工布制作的模袋,在加压灌注混凝土过程中,模袋外侧均有水渗出,而无水泥浆液渗出,均具有透气、透水、不透浆的特性,实现了对混凝土的包裹成型作用。通过观察比较发现,机织土工布的透气透水更好一些。

3)在模袋内加压灌注混凝土,混凝土内的部分气体和水分通过模袋排出,混凝土更为密实,水灰比有所降低,加速了混凝土的凝固,强度提升较快,有利于与钢波纹板一起快速形成承载结构。

4 结论与讨论

本文基于圆形竖井首次提出了一种以钢波纹板结合模袋混凝土的新型支护结构,通过工艺试验验证了该支护结构的施工可行性,主要结论与讨论如下。

1)现场试验表明,钢波纹板与模袋混凝土结合用作地下工程支护结构具有可行性。在模袋内加压灌注混凝土,可有效充填开挖面与钢波纹板之间的构造间隙及预留空间,与钢波纹板形成组合结构,具有一定的强度和刚度,可维持开挖面稳定、抵抗开挖面变形。

2)根据现场监测结果可知,在混凝土灌注过程中,模袋内混凝土流动性良好,能充分填充模袋,模袋注满后,灌注压力逐渐消散,且钢波纹板产生的环向应变很小,支护结构在工作状态下均匀受力。

3)现场试验所选用的机织土工布和无纺土工布均具有透气、透水、不透浆的特性,能有效解决喷射混凝土施工存在的跑浆、漏浆等问题。机织土工布的强度、透气性、透水性更好,但在剪裁时出现严重的脱丝现象,缝制较为困难,接缝质量难于控制;无纺土工布的剪裁加工性能更优。需要进一步通过试验,研究选用制作模袋的材料或加工工艺。

4)现场向模袋内灌注混凝土时,产生了一定的灌注压力,在其作用下钢波纹板将产生变形或位移,工程施工中需要采取临时支撑措施以控制好钢波纹板形状和位置。

5)钢波纹板与模袋混凝土结合形成的新型支护结构,为隧道等地下工程支护技术提供了新思路,具有重要意义。