9107综采面通风除尘技术优化与应用

2022-08-18李培育

李培育

(晋能控股煤业集团七一煤矿,山西 高平 048406)

防尘是综采工作面回采期间一项重要工作,采取合理有效的防尘措施,不仅有利于作业人员身心健康[1-5],提高工作面能见度及质量标准化水平,降低设备故障率,而且能有效防止粉尘爆炸事故的发生[6]。大多数综采工作面主要采用喷雾装置进行降尘,由于受工作面环境、施工工艺等影响,喷雾除尘效果差,且造成工作面静压水损失严重,工作面内积水量大等问题[7],无法满足工作面安全高效生产需求。 本文以七一煤矿9107 工作面为例,在作业现场采用泡沫复合除尘技术,达到了除尘效果好、对环境污染小等目的。

1 概述

晋能控股煤业集团七一煤矿9107 工作面位于一采区中西部,工作面北部为9106 采空区,东部为井田边界,南部为实煤区,西部与一采区大巷相接,如图1 所示。

图1 9107 工作面平面布置

9107 工作面设计走向长度为1 800 m,倾向长度为190 m。工作面回采煤层为9#煤层,9#煤层平均厚度为1.51 m ,平均倾角为3°,煤层相对稳定;9#煤层层视(相对)密度为1.48 t/m3, 以亮煤为主,暗煤次之,夹镜煤条带,含星散黄铁矿及黄铁矿结核,镜煤呈条带状,属半亮型—半暗型煤。

根据《七一煤业矿井瓦斯涌出量预测报告》及《七一煤业2018年度瓦斯等级报告》瓦斯含量为:0.55 m3/t,矿井绝对瓦斯涌出量为1.17 m3/min,相对瓦斯涌出量为0.64 m3/t,根据本工作面配风和瓦斯浓度检测,预测工作面绝对瓦斯涌出量为0.36 m3/min,相对涌出量为0.2 m3/t;工作面实测瓦斯浓度为0.02%。矿井瓦斯等级为低瓦斯矿井。工作面采用U 型通风方式,9107 运输顺槽为进风巷,9107 回风顺槽为回风巷,工作面设计风量为477 m3/min,实测风量为489 m3/min。

2 前期工作面除尘现状及问题分析

2.1 回采前期除尘现状

9107 工作面回采前期主要采用喷雾洒水进行除尘,喷雾洒水除尘装置主要由高压喷头、高压胶管、阀门等部分组成;将高压胶管与巷道内静压水管连接,静压水通过高压喷头喷出时被雾化,从而对喷雾空间粉尘进行吸附,达到降尘的目的。

工作面回采前期分别在机道、 转载机机头以及采煤机截割部分别安装喷雾洒水装置进行降尘。

通过现场检测发现,工作面回采前期喷雾洒水后全尘浓度高达141 mg/m3,呼吸性粉尘浓度达到174 mg/m3。

2.2 喷雾洒水除尘主要存在的问题

(1)自动化水平低:原使用的喷雾洒水装置在开启、关闭时主要采用人工完成,而且该装置无法移动,每班需安排专人进行管控,劳动作业强度大[8]。

(2)设备故障率高:由于井下粉尘浓度高,喷雾洒水装置进行降尘时喷头很容易造成堵塞现象,导致洒水装置故障率高,增加了设备维修、成本费用。

(3)降尘效果差:喷雾洒水装置主要通过雾化后的水雾颗粒对粉尘进行吸附沉降作用,而水雾颗粒黏着性差,且水雾颗粒受风速影响大,导致水雾颗粒吸附粉尘效果差,达不到预期降尘效果。

(4)工作面标准化质量差:采用喷雾洒水装置降尘时,工作面存在大量积水,导致工作面内积水量大,降低了工作面质量标准化水平;同时喷雾洒水时降低了工作面机电设备防爆性能,导致设备故障率高。

(5)静压水损失严重:喷雾水源主要来自工作面静压水,而9107 工作面前期回采过程中工作面内共计安装7 套喷雾洒水装置,每套装置洒水量为0.5 m3/h,按每天生产时间为16 h计算,每天静压水损失量达56 m3/h,静压水损失量大,影响其他采掘工作面正常施工。

3 泡沫除尘技术

3.1 泡沫除尘技术原理

泡沫除尘技术主要利用专用泡沫装置将高浓度泡沫颗粒喷洒到粉尘扩散空间内,利用泡沫颗粒体积大、吸附能力强,增加粉尘颗粒与泡沫之间碰撞机率,以及吸尘效果,从而达到大颗粒沉降的作用[9],有效控制粉尘扩散范围[10],与传统水雾颗粒相比,泡沫颗粒具有质量轻、体积大且对粉尘湿润效果好等优点[11-12]。

3.2 泡沫除尘系统优点

(1)除尘效率高:采煤机采用内外喷雾除尘时,喷嘴很容易被煤泥堵塞,需定期拆卸维修,而且在风速作用下会湿透作业人员衣服;而采用泡沫除尘时,设备与落煤点距离在5 m 左右,设备损坏率低且泡沫含水量低,对电气设备影响小。

(2)除尘效果好:采煤机内外喷雾水雾颗粒体积小,且吸附力弱,对粉尘颗粒主要通过桥连吸附作用进行降尘,降尘效果差;而泡沫除尘时泡沫颗粒体积大,通过对粉尘颗粒进行包裹、吸附作用进行沉降作用,吸附力强,有效控制粉尘颗粒扩散,降尘效果好。

(3)实用性强:工作面原来安装的喷雾洒水装置无法进行移动,降尘区域有限,而泡沫除尘装置安装在采煤机上,体积小便于移动拆卸,可随采煤机进行移动式降尘,有效解决了传统降尘装置移动困难、降尘空间受限等技术难题,具有很强的实用性。

(4)对环境污染小:采用喷雾洒水装置降尘时,工作面内会产生大量污水,对采煤环境污染大;而泡沫除尘时采用的是环保泡沫抑尘专用液,泡沫降尘后能够完全分解,不会对采掘作业环境产生二次污染。

3.3 泡沫除尘装置

9107 工作面采用MG200/460-WD 型采煤机割煤,泡沫除尘装置安装在采煤机截割滚筒(2个)、转载机卸煤点处,共计三套。 该装置主要由泡沫生产系统、泡沫分配器以及旋转摇臂、高压喷头等部分组成。 泡沫生产系统主要由给水装置、进气装置、进料口、泡沫生产器、吹泡器、电控液阀等部分组成,如图2 所示。

图2 泡沫除尘装置结构

3.4 泡沫生产材料

泡沫生产材料化学性能决定泡沫降尘效果,9107 工作面采用的泡沫生产材料主要由发泡剂、润湿剂、稳泡剂等组成。

(1)采用十二烷基二甲基氧化胺作为发泡剂,配比浓度为0.6%~0.9%;月桂酰胺丙基氧化胺作为润湿剂,配比浓度为0.4%~0.7%;稳泡剂性主要为聚乙烯醇、淀粉、聚丙烯酰胺三种配比为1:1.4:0.7 混合液。

(2)发泡剂与润湿剂合理配比不仅有效提高发泡效果,而且可延长泡沫爆裂时间[6];通过现场试验,两种材料配比在5:1.2~1.5 时发泡率高,且稳泡时间在6 min 以上。

3.5 泡沫除尘工作原理

(1)9107 工作面回采期间在采煤机两个滚筒上以及转载机卸煤点处各安装一套泡沫除尘装置,利用联锁开关、控制器与采煤机电控箱连接,实现采煤机开启后自动除尘的目的。

(2)采煤机割煤时通过控制器联锁控制作用及时对泡沫除尘装置中电控液阀供电,电控液阀供电后及时打开阀门对生产器内供水,生产器内添加剂(包括发泡剂、稳泡剂、催化剂)在高压水流作用下产生高浓度泡沫。

(3)高浓度泡沫由高压风流吹出,并通过分配器将泡沫分配至每一个高压喷头喷出,从而达到降尘目的;当采煤机停止割煤时,通过控制器联锁控制作用切断除尘系统中电控液阀电源,除尘系统停止运行。

3 应用效果及分析

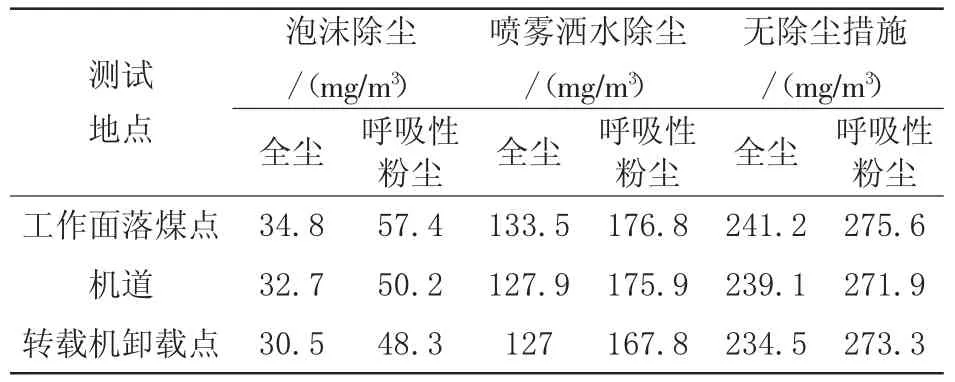

经过三个月现场应用,工作面落煤点、卸煤点以及机道平均全尘浓度降低至33 mg/m3以下,呼吸性粉尘浓度降低至52 mg/m3以下,具体对比分析结果如表1 所示。

表1 不同防尘技术下工作面全尘及呼吸性粉尘浓度测试值

4 结论

1)泡沫除尘技术有效提高了工作面除尘自动化水平,可对尘源3~5 m 范围内进行扩散除尘,避免了喷雾洒水装置与尘源距离近,导致除尘装置堵塞、损坏严重现象。

2)泡沫除尘技术利用泡沫吸附包裹粉尘的方式降尘,对粉尘吸附能力强,泡沫除尘效果好,而且有效解决了喷雾洒水时工作面静压水损失严重、 工作面污水积水大、 标准化质量差等技术难题,满足采掘工作面高效除尘需求。