SiC颗粒增强铝基复合材料制备工艺及弹性模量研究进展

2022-08-18卢才璇王利民陈胜男吴细毛

卢才璇,王利民,何 卫,汤 超,吴 昊,陈胜男,吴细毛

(1.南瑞集团有限公司,南京 211106;2.国网电力科学研究院武汉南瑞有限责任公司,武汉 430074;3.国网辽宁省电力有限公司电力科学研究院,沈阳 110004)

引言

铝合金材料具备重量轻、强度高、导电性好等优点,因此在航空航天、汽车工业、电力、建筑等行业有着广泛应用。在军工和汽车领域,以铝代钢能够起到轻量化的作用;在电力行业,铝合金材料在导电性能、防腐性能、节能等方面都优于钢铁材料,目前已广泛替代钢铁材料进行使用。与钢铁材料相比,铝合金在强度方面可达到Q345 钢的水平,但是弹性模量却只有钢的1/3,作为结构材料刚度远不如钢铁,这也是限制其作为结构材料应用的瓶颈。目前铝合金材料(包括铝基复合材料)研究的重点主要在于提升材料的强度,对于材料模量的提升关注相对较少,一种既具备高强度又有高模量的铝合金材料在工业领域势必会更受欢迎。

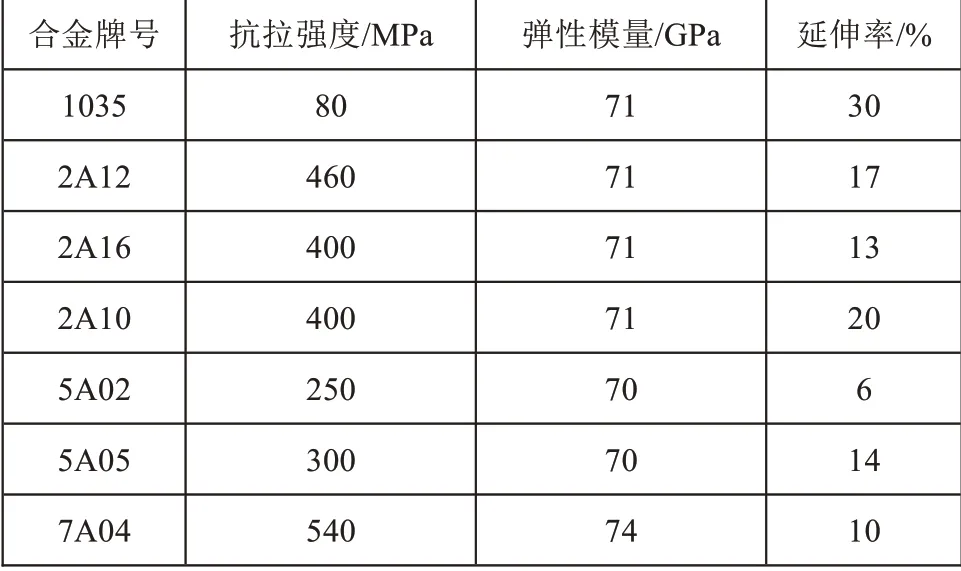

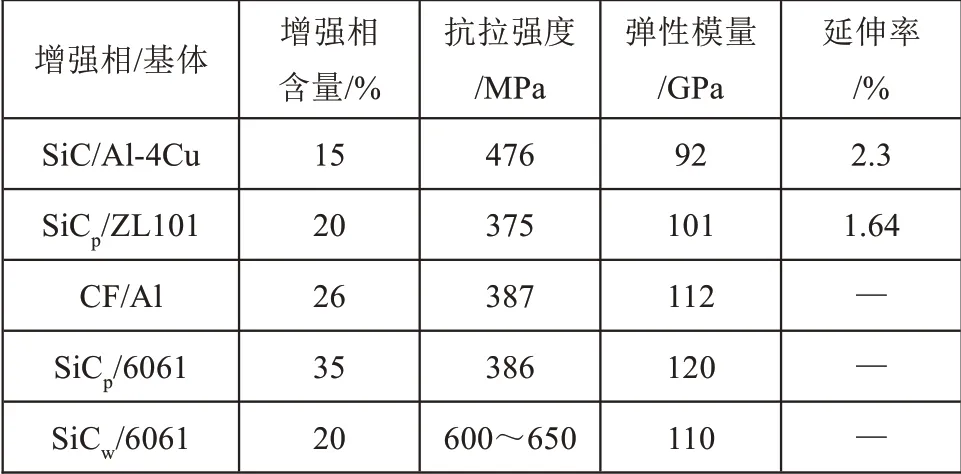

提升铝合金材料强度的方法主要是添加增强相,包括原位生成的增强相和外加的增强相。添加合金元素虽然能够生成第二相对材料起到强化作用,能够显著提升材料的强度,但对材料弹性模量提升并不明显。表1列出了几种典型铝合金材料强度与弹性模量值[1],可以看出,不同系列铝合金材料虽然强度有差异,但是弹性模量均在70 GPa 左右。添加颗粒或纤维等增强相形成铝基复合材料不仅能明显提升材料强度,而且对弹性模量的提高也有显著作用,表2 列出了几种铝基复合材料的抗拉强度与弹性模量等力学性能[2-4],添加增强相对材料弹性模量的提升较为明显。在这之中,SiC 颗粒增强铝基复合材料是研究最为广泛也是效果最为显著的一种高模量铝合金材料,本文将探讨高模量SiC颗粒增强铝基复合材料的研究进展。

表1 几种常用铝合金材料的力学性能

表2 铝基复合材料的力学性能

1 SiC颗粒增强铝基复合材料制备工艺

目前制备SiC 颗粒增强铝基复合材料的工艺主要有粉末冶金、搅拌铸造、无压浸渗等。表3为国内外研究机构采用不同工艺制备SiC 颗粒增强铝基复合材料的力学性能[5-10]。

表3 不同工艺制备SiC颗粒增强铝基复合材料的力学性能

1.1 粉末冶金

粉末冶金法是先将增强体颗粒与铝合金基体用球磨等机械方式混合均匀并压制成坯料,随后在模具中进行模压或冷等静压及真空除气,接着进行热压烧结,最后通过塑性变形加工成所需部件。粉末冶金法的优点在于增强体颗粒和铝合金基体的配比控制准确、方便,工艺成熟且成型温度低,因此不存在界面反应,质量稳定。缺点是工艺程序复杂、要求严格、成本高,制备的零件结构、形状和尺寸都受到限制,难以大规模应用。

程南璞等[6]采用粉末冶金加热挤压工艺制备了12%SiCp/Al复合材料,在热压烧结前先对碳化硅颗粒进行表面氧化酸洗处理来改善碳化硅颗粒与铝合金基体的界面润湿性,以此制备的复合材料增强相分布均匀,屈服强度和抗拉强度分别为472.4 MPa、525.7 MPa,伸长率为6.5%,弹性模量为97.2 GPa。游江等[7]利用粉末热挤压工艺制备了SiCp/2024 铝基复合材料,分析测试了复合材料挤压态和热处理态的显微组织及力学性能,结果表明,SiC 颗粒和析出的细小第二相粒子均匀地分布在铝合金基体中,部分区域存在轻微团聚的SiC 颗粒,晶粒沿挤压方向被显著拉长,刚性的SiC 颗粒长轴平行于挤压方向分布,形成热加工纤维组织。将复合材料进行T6 热处理后,复合材料的晶粒比较细小,其抗拉强度、屈服强度和伸长率分别为479 MPa、425 MPa、3.55%~4.08%。复合材料热处理后的断裂方式主要有3 种:SiC 颗粒的脆性断裂、SiC 颗粒与基体合金的剥离和基体合金的韧性断裂。

1.2 搅拌铸造

搅拌铸造法是将SiC 颗粒加入到熔融的铝合金液中,使用机械或电磁或超声作用对其进行搅拌,将增强相均匀分布到铝合金液中,随后浇铸得到复合材料铸锭的方法。该方法的优点是工艺简单、设备投资少、生产效率高、制造成本低、可规模化生产。缺点是加入的增强体颗粒不能太小,否则与基体金属液的浸润性差,不易进入金属液或在金属液中容易团聚或上浮并氧化成浮渣。同时颗粒与铝合金基体存在界面反应,强烈的搅拌容易造成铝合金液氧化,形成大量夹杂及气泡。颗粒加入的体积分数也受到一定限制,只能制成铸锭,后续还需要进行二次加工。

K M Shorowordi 等[8]分别以颗粒状B4C、SiC 和Al2O3为增强相,采用搅拌铸造法制备了铝基复合材料。研究表明,当搅拌时间超过30 min 时在Al-SiC界面处发生了界面反应,而在其他两种增强相界面处没有发现反应产物。Yong Yang 等[9]在搅拌铸造过程中采用超声分散技术实现了纳米级SiC 颗粒在A356铝合金基体中的均匀分散,微观组织分析表明部分SiC 颗粒表面发生了氧化生成SiO2,即便在纳米级SiC 颗粒添加量很少的情况下,复合材料也表现出良好的力学性能,当SiC 颗粒添加量为2.0%时,复合材料的屈服强度较基体提升了50%。郝世明等[10]采用液态搅拌铸造工艺制备了SiCp含量分别为15%和20%的SiCp/ZL108 铝基复合材料,在基体中加入不同体积分数的SiC 颗粒后,颗粒分布均匀、组织致密,增加了复合材料中的位错密度,抗拉强度、弹性模量得到提高,材料的磨损性能也有大幅度的改善。

1.3 无压浸渗

无压浸渗是先将增强体制成预制件,再将预制件放入模具内,以惰性气体或机械装置为压力将金属液压入预制件的间隙,凝固后形成复合材料的方法。无压浸渗法优点是技术工艺简单、成本低,不需要复杂的设备。缺点是增强体颗粒与铝合金基体之间的润湿性差,容易产生有害界面反应,导致复合材料力学性能和热性能较差,且制备时间较长。

刘秋元等[11]以SiC 粉体及两种不同Mg 含量的铝合金为主要原料,采用无压浸渗工艺制备得到了两种SiC/Al 复合材料。制备得到的SiC/Al 复合材料的主晶相均为SiC、Al,同时含有少量的Si、Mg2Si和MgAl2O4等相。10%Mg 样品显微结构中存在气孔,7%Mg 样品则相对致密。通过对比,7%Mg 样品性能更优,气孔率为0.15%,抗弯强度为373 MPa,界面反应区的显微硬度为2230 MPa。

2 SiC颗粒增强铝基复合材料弹性模量影响因素

2.1 弹性模量的理论计算

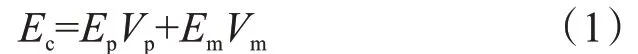

颗粒增强金属基复合材料的增强通常指弹性模量E、屈服强度σyc、抗拉强度σb和加工硬化率θ的提高。理想状态下的复合材料弹性模量为组成相性能的算术平均值,即:

式中,Ec、Ep和Em分别为复合材料、颗粒和基体的弹性模量;Vp和Vm分别为颗粒和基体的体积分数。

对于颗粒增强金属基复合材料的弹性模量而言,用简单的混合法计算误差较大,此时需要用Halpin-Tsai公式[12,13]:

式中,E、Ep和Em分别代表复合材料、增强体颗粒和基体的弹性模量;s和Vp分别为增强颗粒的长径比和体积分数。颗粒形状越规则、分布越均匀,s值越容易确定,计算值就更为准确。

2.2 细观结构的影响

(1)SiC颗粒尺寸

从理论分析来看,SiC 颗粒的尺寸不会对制备的复合材料弹性模量有影响,但实际制备过程中,SiC 颗粒尺寸对增强相在基体中的分布均匀程度有着较大的影响,最后也对制备的复合材料力学性能有一定的影响。

A O Ιnegbenebor 等[14]研究了SiC 颗粒尺寸对通过搅拌铸造法制备的铝基复合材料力学和电学性能的影响规律,所添加SiC 颗粒粒径分别为3 μm、9 μm、29 μm、45 μm,结果表明,随着添加SiC颗粒粒径的减小,材料的弹性模量、屈服强度和硬度都有所增加。

(2)SiC颗粒体积分数

铝合金基体的弹性模量约为70 GPa,而SiC 颗粒的弹性模量约为450 GPa,根据理论分析,添加SiC 颗粒的体积分数越高,复合材料的弹性模量也越高。研究表明,当SiC 颗粒体积分数在30%以内时,复合材料的弹性模量几乎随着SiC 颗粒的添加量呈线性增长,当SiC 颗粒体积分数过高时,反而由于增强相颗粒的团聚和难以分散等原因使得复合材料力学性能有所降低。

原国森等[15]采用粉末冶金法制备了SiC 体积分数分别为5%、15%和25%的SiCp/6061Al复合材料,随着SiC体积分数的增大,SiC在基体中的分布越来越不均匀,当SiC体积分数达到25%时,颗粒发生团聚,其抗拉强度和耐磨性都最高。

(3)界面性能的影响

界面是复合材料十分重要的细观结构,复合材料强化效果的大小取决于应力是否能够有效从基体相转移到增强相,而界面就是这种应力转移的连接纽带[16]。黄绡咏等[17]研究了界面性能对原位SiCp/7075 复合材料弹性模量的影响规律,界面性能可以显著影响原位铝基复合材料的弹性模量,随着界面结合力的增加,从基体到增强颗粒的应力传递效果越好,复合材料弹性模量值越大,这也表明界面把载荷从基体传递到增强体是复合材料弹性变形阶段重要的强化机制。界面模量呈现梯度变化时,原位铝基复合材料弹性模量随界面第一层弹性模量的增大而增大。

3 高模量SiC颗粒增强铝基复合材料的应用

从国内外的研究情况来看,美国和日本在SiC颗粒增强铝基复合材料方面的研究取得了较大的进展,在很多领域都已经进入了应用阶段,而国内由于起步较晚,目前还处于实验室研究阶段。

加拿大铝业公司Dural 铝基复合材料公司用搅拌铸造法制成的SiC 颗粒增强A356(A357)铝基复合材料,已广泛用于制造人造卫星部件、飞机的液压管、直升机起落架和阀门、三叉戟导弹零部件、汽车制动盘、发动机活塞和齿轮箱等。

美国杜雷耳铝基复合材料公司开发的10%~20% SiC 颗粒增强A359 铝基复合材料在室温和高温下都具有很好的强度、刚度、耐磨性能、抗蠕变性能和尺寸稳定性能,用于制造汽车零部件如刹车部件、汽缸衬套、离合器压力板、动力传递部件等。该公司同时以SiC或Al2O3颗粒作增强体,6061或2014变形铝合金作基体,采用真空搅拌铸造法制成复合材料坯锭,再用热压力加工方法制成材料,用来作装甲防护材料,在相同试验条件下,它的防护效果分别为均质装甲钢的3.09 倍和3.36 倍。SiCp/6061复合材料可取代7075 铝合金制造飞机结构的导槽和角材。

美国先进复合材料公司(ACAM)开发的SiC 颗粒增强铝基复合材料系列以2009、2024、6061、6013、7475、7075 等为基体,以细小的SiC 颗粒作增强体,用粉末冶金法制成坯锭后,用常规设备和技术挤压、锻造和轧制成材,并且可以进一步加工成零部件,也可以进行黏结、铆接、阳极氧化处理和电镀处理。它们除了具有好的力学性能之外,还有很好的尺寸稳定性、耐磨性能和抗腐蚀性能,纵向和横向的性能相差很小。可广泛地用于要求强度和刚度高,要求轻量化的场合。用它们制造的零部件其重量可比常规铝合金制造的减轻30%左右。SiCp/2024 复合材料可取代传统铝合金和钛合金制造直升机的起落架、机翼前缘加强筋和大的通用正弦形梁等。

4 展望

SiC 颗粒增强铝基复合材料展现出了优异的力学性能,已经在军工、汽车领域得到了广泛的应用。目前国内的研究还处于早期阶段,离批量生产及成熟应用还有很长一段路要走。通过搅拌铸造的工艺是较为可行的批量化制备铝基复合材料的方法,但要解决SiC 颗粒与铝合金基体的润湿及实现增强体颗粒在铝合金基体中的均匀分布是需要重点解决的问题。在民用领域,特别是电力行业,如果能够将SiC 颗粒增强铝基复合材料用到结构件如电线杆、横担、各种工器具上,用以替代传统铸铁及钢件,具备很大的优势及前景。