添加剂CaO对含金、银硫精矿氧化焙烧过程的影响

2022-08-18丘世澄

丘世澄,江 琛

(江西铜业股份有限公司武山铜矿,江西 瑞昌 332204)

1 引言

随着易处理金矿的日益枯竭,难处理金矿资源逐渐成为黄金的重要来源[1]。难处理金矿资源通常是指矿石经过细磨后氰化,金浸出率低于80%[2]的金矿。要提高难处理金矿金的浸出率,就需对其进行预处理。难处理金矿的预处理[3]是通过物理、化学技术除去矿石中妨碍浸出过程的有害离子或有害杂质,或破坏金属硫化物、氧化物或脉石矿物等物质对金的包裹结构,使被包裹的金得以暴露,从而改善金的浸出效果。常见的预处理方法有:焙烧氧化法、加压氧化法、生物氧化法、化学氧化法等[4-5]。

难处理金矿的预处理工艺中,焙烧氧化法在工业上运用最为广泛,该工艺的运用于1989年诞生于澳大利亚的沸腾炉焙烧工艺[6],之后迅速完善并被广泛应用。焙烧氧化法的原理是[7-8]:在高温条件下,包裹金的砷、硫化物、碳质物等与氧气反应,发生燃烧、分解或是失去活性,破坏了对金的包裹,形成多孔性氧化物,为后续金的浸出提供较好的条件。焙烧氧化法作为难处理金矿的预处理已有几十年历史,该法适应性强,可用于处理原矿,也可用于处理精矿,技术可靠,操作、维护简便。但焙烧过程中硫化物易发生熔融或再结晶,对金造成二次包裹,产生“过烧”现象,会降低金的浸出率。

本论文以云南某含金、银硫精矿为研究对象,探究焙烧添加剂CaO对硫精矿氧化焙烧过程的影响及提高金、银浸出率机理。

2 试验样品

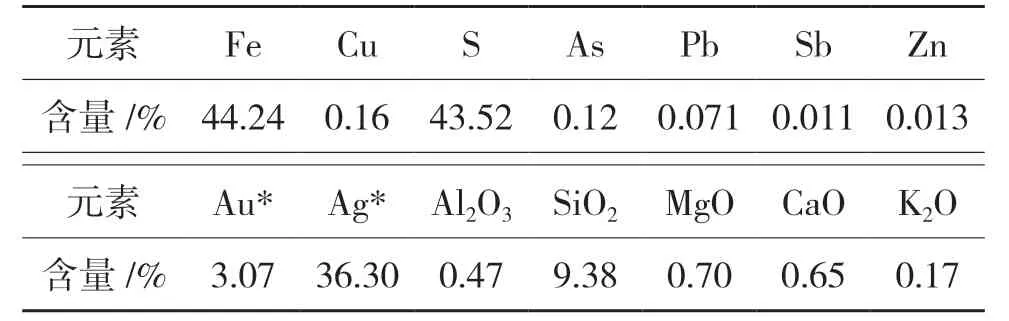

本试验样品为云南某含金、银硫精矿,光谱分析结果见表1。

表1 硫精矿主要元素化学成分

表1分析结果表明,含金、银硫精矿的特点是硫、铁元素含量较高,含量分别为43.52%、44.24%,金、银品位分别为3.07g/t、36.30g/t,含量较高。同时,矿石含有铜、铅等金属元素,对金的浸出也有一定影响,主要脉石矿物为石英,质量分数为9.42%。

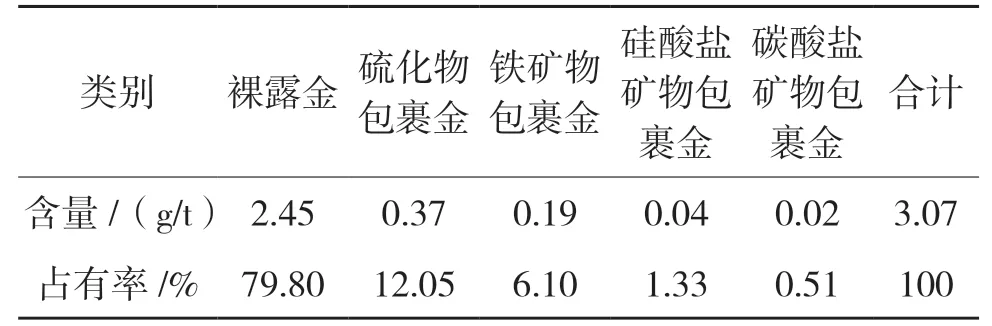

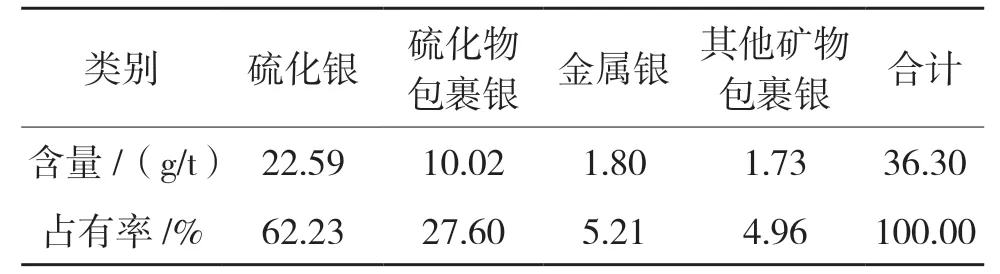

金、银的化学物相分析结果见表2、表3。

表2 金物相分析结果

表3 银物相分析结果

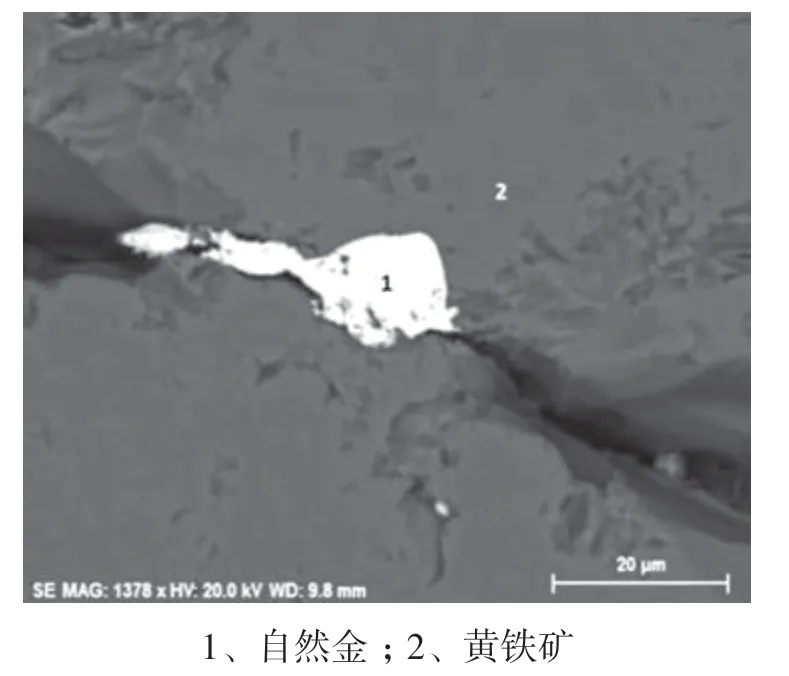

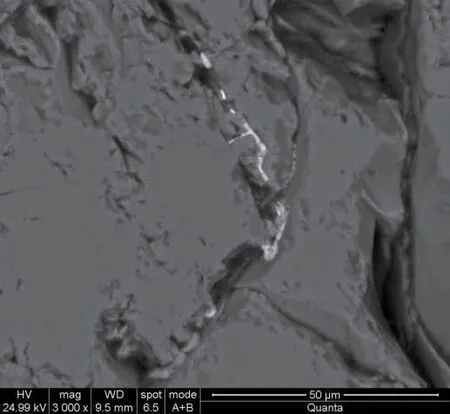

金的化学物相分析结果表明,金主要以裸露金形式赋存在硫精矿中,占比达79.80%;硫化物包裹金占有率为12.05%,此类金被硫化物包裹,不容易被直接氰化浸出;其次为铁矿包裹金,占有率为6.10%。采用扫描电镜(SEM)检测金的嵌布状态,如图1、图2所示,硫精矿中金粒度较细,主要分布在黄铁矿裂隙间,还可观测到部分金包裹在黄铁矿中。

图1 自然金嵌布在黄铁矿裂隙中

图2 自然金包裹在黄铁矿中

表3银的化学物相分析结果表明,含金硫精矿中银主要以硫化银的形式存在,占有率为62.23%;其次为硫化物包裹银,占有率达27.60%,这类银难以与浸出剂接触而被浸出。通过光学显微镜、矿物自动分析仪等仪器,对矿石中的银矿物进行了观察与分析,结果如图3、图4所示。样品银主要为辉银矿,可见辉银矿分布在黄铁矿裂隙中,包裹在黄铜矿、黄铁矿等硫化物中,另有少量的硫铋碲银矿、硫铋铜银矿、碲银矿、斜方辉铋铅矿、辉铜银矿、深红银矿等,偶见自然银等。

图3 辉银矿包裹在黄铜矿中

图4 辉银矿(亮白色)分布在黄铁矿裂隙中

3 试验

3.1 焙烧预处理

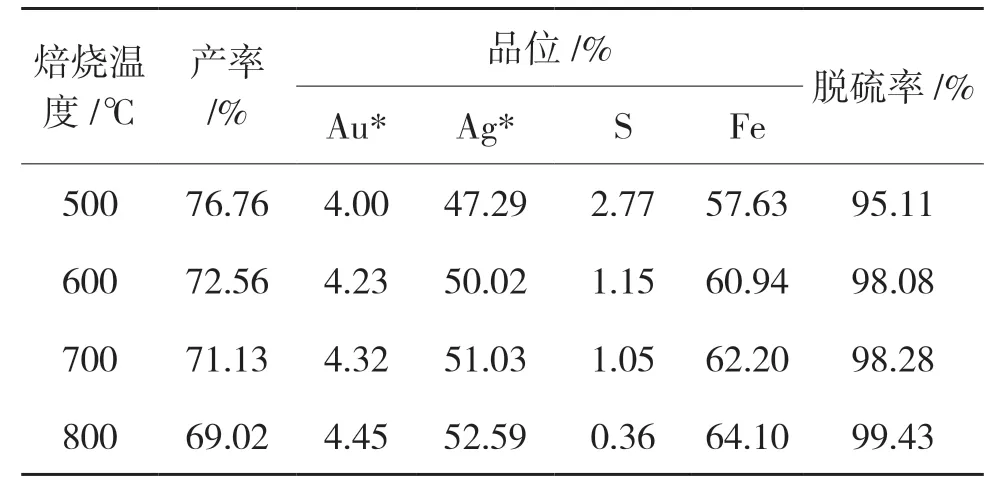

在焙烧过程中,温度是影响焙烧效果的主要因素,所以对温度的控制较为严格。当温度低于500℃时,硫化物发生“欠烧现象”,导致氧化不完全;当温度高于700℃时,硫化物发生熔融或再结晶,焙烧孔隙度减小,对金、银造成二次包裹,产生“过烧”现象。“欠烧”和“过烧”现象会影响焙烧效果,导致金、银浸出率降低。在不同温度下焙烧3h,考察焙烧温度对金、银浸出率的影响,焙砂分析结果见表4。

表4 焙烧温度试验焙砂分析结果

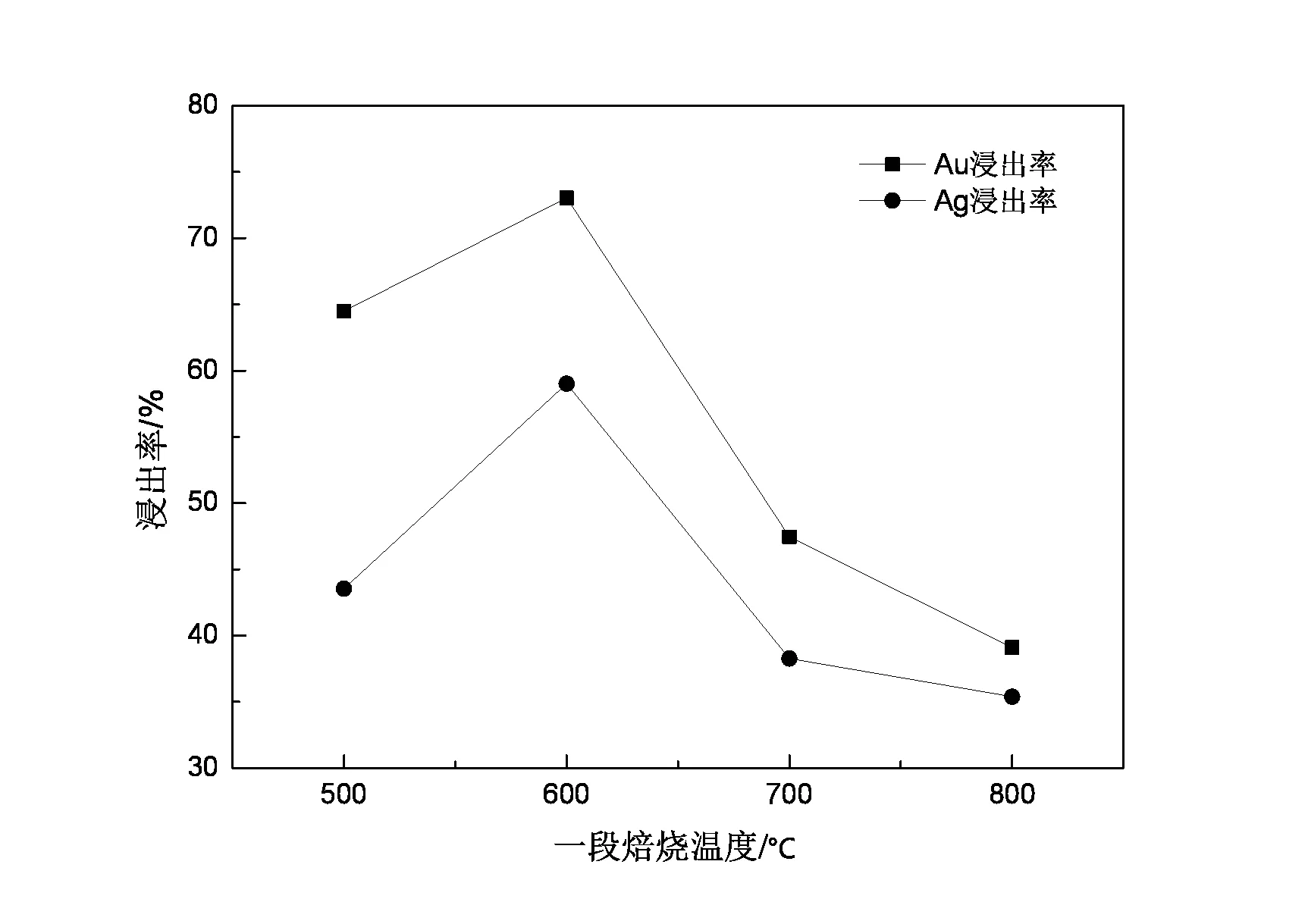

从表4中可知,脱硫率随温度升高逐渐增加,焙烧温度为500℃时,焙砂产率为76.76%,硫品位为2.77%,硫品位依旧较高;当温度提高至600℃,硫品位降低至1.15%,脱硫率达98.08%;温度为700℃时,焙砂硫品位与600℃下相似;当焙烧温度达到800℃时,焙砂硫品位降低至0.36%,脱硫率达99.43%。将不同焙烧温度下得到的焙砂加水调浆至33%,在石灰用量为10kg/t、氰化钠用量为6000g/t下搅拌浸出36h,试验结果见图5。

图5 不同焙烧温度焙砂氰化浸出结果

从图5可知,硫精矿在600℃下焙烧3h可获得最优指标,在该温度下,金浸出率达73.05%,银浸出率达59.02%。焙烧温度为500℃时,氰化给矿硫品位为2.77%,会消耗浸出剂,导致金、银浸出率偏低。当焙烧温度超过600℃时,金、银浸出效果差,原因是在高温下氧化铁会出现熔融状态,焙砂孔隙度减小,不利于金、银的浸出。

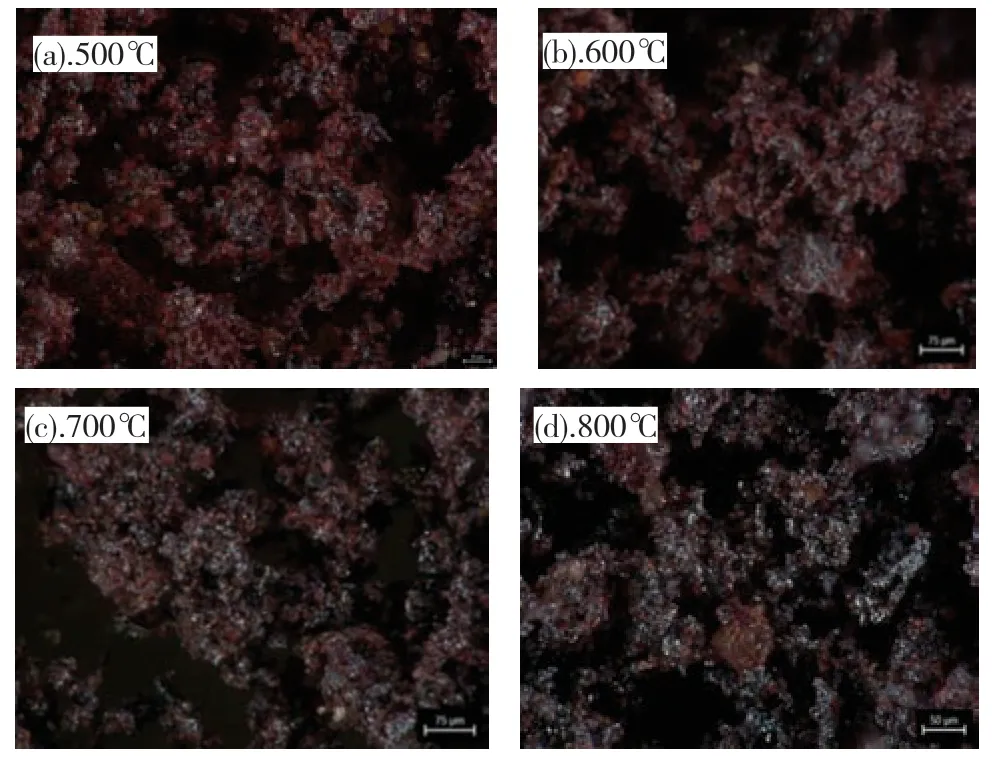

图6 不同焙烧温度所得焙砂显微图像

3.2 焙砂磨矿细度试验

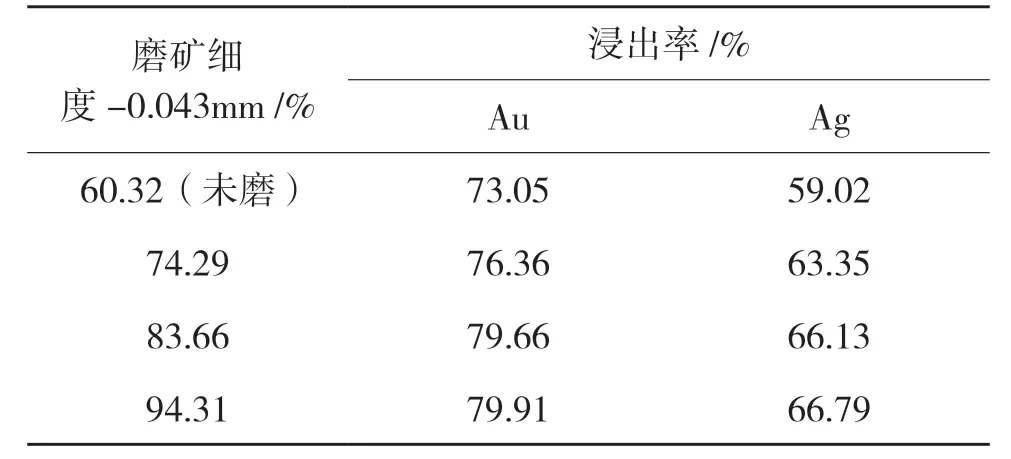

焙砂通过磨矿作业能破坏金、银的包裹结构,提高金、银的浸出率。硫精矿在600℃下焙烧3h,随后在氰化钠用量为6000g/t、石灰用量10kg/t条件下浸出36h,焙砂在不同磨矿细度下的氰化结果见表5。

表5 焙烧-磨矿细度试验结果

从表5中可知,当磨矿细度提高至-0.043mm 83.66%时,金、银浸出率显著提高,浸出率分别为79.66%、66.13%,继续提高磨矿细度,金、银浸出率变化不大,确定焙砂再磨细度为-0.043mm占83.66%。

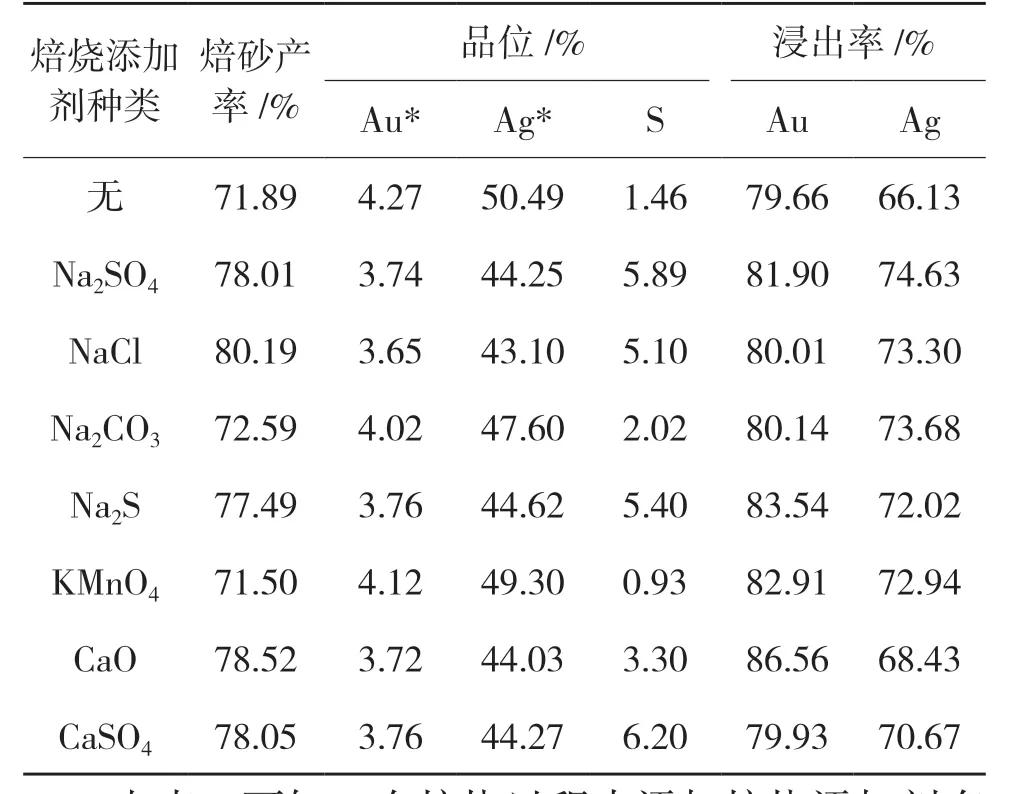

3.3 焙烧添加剂试验

研究学者[9]提出在焙烧过程中以添加剂改善金、银浸出效果,用量为矿物质量的3%,不同焙烧添加剂试验结果见表6。

表6 焙烧添加剂试验结果

由表6可知,在焙烧过程中添加焙烧添加剂有利于金、银的浸出。试验结果表明,在焙烧过程中加入一定量的CaO,金浸出率从79.66%提高至86.56%,提高了6.9%,银浸出率从68.13%提高至68.43%,提高了0.3%。

4 结果与讨论

焙烧添加剂实验结果表明,添加CaO能大幅提高金的浸出率。对添加石灰后的焙烧过程进行热力学、XRD衍射分析、SEM电镜表征形貌分析,探究添加剂提高金浸出率的机理。

表7中列举出焙烧过程中加入CaO后可能发生的主要化学反应,结合HSC Chemistry 6.0数据库中反应的吉布斯自由能变化值ΔfG*m等热力学数据,对化学反应发生的可能性进行分析与判断。

表7 加入CaO后焙烧过程可能发生的反应式和ΔrGθ与T的关系

化学反应1~6的吉布斯自由能均小于0,表明在焙烧温度区间内均可自发反应。反应式1与2吉布斯自由能较低,表明ZnO与CaO能与Fe2O3反应,但反应趋势较小,较难生成ZnO·Fe2O3、CaO·Fe2O3。式3与4吉布斯自由能小于-50kJ/mol,表明焙烧过程中产生的致密的ZnO·SiO2与PbO·SiO2能与石灰反应,形成CaO·SiO2,阻碍ZnO·SiO2与PbO·SiO2的形成,减少其对金、银的包裹。式5与6表明,焙砂中的FeO·SiO2在加入CaO后,极易转变为CaO·SiO2,降低硅酸铁的含量。

焙烧过程中加入不同用量的CaO,试验结果见表7。

表7 不同CaO用量下焙砂性质及焙砂浸出效果 %

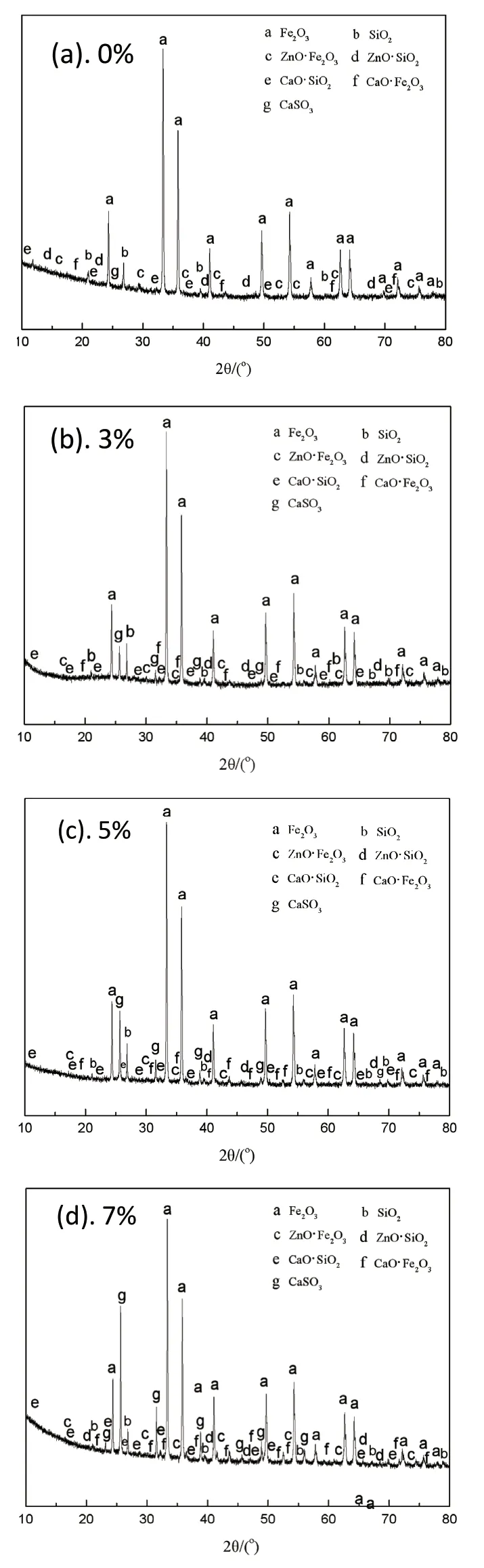

从表7可以看出,添加3%用量的CaO作为焙烧添加剂,金浸出率从79.66%提高至86.56%,银浸出率小幅提高,表明少量的CaO便可大幅提高金的浸出指标,小幅提高银浸出率。添加剂用量增加至5%、7%时,金浸出率小幅降低。过量CaO能与SO2反应生产CaSO3,具有一定的固硫作用,焙砂中硫品位随添加剂用量的增加而增加,消耗部分浸出药剂。

对不同CaO用量下的焙砂进行XRD衍射分析,见图7。

图7 添加不同用量 CaO氧化焙砂XRD图

从图7(a)中可知,硫精矿经过氧化焙烧后,铁物相主要以Fe2O3形式存在, 此外,铁氧化物与SiO2和ZnO反应,生成FeSiO3、ZnFe2O4,易对金、银产生包裹作用,影响浸出指标。对比有无添加剂XRD图可知,添加CaO后,焙砂中ZnO·Fe2O3、ZnO·SiO2峰减少,新出现CaO·Fe2O3、CaO·SiO2和CaSO3的峰,表明CaO与Fe2O3、SiO2的亲和力大于ZnO,焙砂中的FeO·SiO2转变为CaO·SiO2,降低铁硅酸铁的含量,与热力学计算结果相吻合。

对硫精矿、添加3%CaO用量的焙砂及其氰化尾渣进行金物相分析,分析结果见表8。

表8 添加3% CaO焙烧对金物相的影响

工艺矿物学结果表明,硫精矿中的金主要以裸露金形式存在,其次为硫化物包裹金,硅酸盐包裹金占比较小。焙烧预处理后,焙砂中硅酸盐包裹金含量显著提高,从0.04g/t升高至0.52g/t,氰化浸出后,氰化尾渣中硅酸盐包裹金含量达0.47g/t,表明这部分金很难与氰化浸出药剂反应而得到有效浸出。焙烧过程中加入3%CaO后,硅酸盐包裹金含量降低至0.13g/t,表明焙烧过程加入CaO能大幅降低硅酸盐包裹金的形成,从而改善金的浸出效果。

5 结论

云南某含金、银硫精矿硫品位44.24%,金、银品位分别为3.07g/t、36.3g/t,金主要以裸露金的形式存在,占有率为79.80%;银主要以硫化银形式存在,占比达62.23%,其次为硫化物包裹银占有率为27.60%。

氧化焙烧预处理后,金、银浸出率分别为73.05%、59.02%,硫精矿经过氧化焙烧后,铁物相主要以Fe2O3形式存在, 铁氧化物与SiO2和ZnO反应,生成FeSiO3、ZnFe2O4,此外,高温下FeO会出现熔融状态,对金、银产生二次包裹,影响浸出指标。焙砂磨矿至-0.043mm 83.66%时,金、银浸出率分别提高至79.66%、68.13%,添加3%用量的CaO作为焙烧添加剂,金浸出率提高至86.56%,银浸出率提高至68.43%。

CaO与Fe2O3、SiO2的亲和力大于ZnO,焙烧 过 程 加 入CaO与ZnO·SiO2、PbO·SiO2、FeO·SiO2反 应, 形 成CaO·SiO2, 阻 碍ZnO·SiO2、PbO·SiO2和FeO·SiO2形成,减少其对金、银的包裹,焙砂硅酸盐包裹金由0.52g/t降低至0.13g/t。