Ce0.8Y0.2-xMgxO2-δ电解质材料的制备及其性能

2022-08-18徐泽忠张凌云

高 雅,徐泽忠,张凌云,刘 可

(1. 合肥学院 分析测试中心, 合肥 230601;2. 合肥学院 服务地方办,合肥 230601;3. 合肥学院 能源材料与化工学院,合肥230601)

燃料电池作为一种干净的新能源技术,特别是固体氧化物燃料电池的高效率,得到了越来越多的关注和认同[1-3].固体氧化物燃料电池又称陶瓷膜燃料电池,采用固体氧化物(陶瓷)电解质,它是由化学燃料直接转化为电能的最有效的装置,具有极高的效率.固体氧化物燃料电池的优势在于其排放的高温气体和它使用的燃料范围比较广.固体氧化物燃料电池产生的电和热都是有用产物,理想的情况是这两者都能同时得到利用.

许多研究已经对高氧离子电导率和氧化铈基电解质等其他材料进行研究,这些材料相比于传统的固体氧化物电解质,离子电导率的范围在中间温度算是比较高的[4-9].在这些新材料,稀土和碱土材料掺杂氧化铈有被广泛认为是最有前途的电解质.稀土离子掺杂到二氧化铈的框架中可以创造出更多的氧离子空位,还会在主框架产生更少的变形.这种过剩氧量空位比无掺杂的二氧化铈更易产生更高的离子电导率.同时,研究发现,掺杂两种或三种元素的氧化铈基电解质相比于单一元素的掺杂,能够获得更高的电导率[10-13].故本文中掺杂Mg2+,构成稀土与金属元素双掺杂,形成Ce0.8Y0.2-xMgxO2-δ结构来进一步提高电解质材料的结构与电化学性能.

1 实验部分

1.1 样品的准备

按Ce0.8Y0.2-xMgxO2-δ(x= 0, 0.02, 0.04, 0.06, 0.08, 0.08, 0.1),用电子天平准确称取所需Mg(NO3)2·6H2O,Ce(NO3)3·6H2O,Y(NO3)3·6H2O和C6H8O7·H2O的量,溶解到适量的蒸馏水中,水浴加热至完全溶解后,加入适量的柠檬酸(柠檬酸与金属离子为1∶2).继续水浴加热并不断搅拌,形成淡黄色泡沫状凝胶,然后放入100 ℃干燥箱中12 h形成干凝胶.600 ℃煅烧2 h后进行研磨形成Ce0.8Y0.2-xMgxO2-δ粉体.Ce0.8Y0.2-xMgxO2-δ粉体中加入质量分数5%的PVA溶液作为粘结剂,研磨2~3 h,进行造粒过程.然后称量0.8~1.0 g的粉末在压片机下于100 MPa以上的压力压制成片状(磨具直径约13 mm),并在高温电阻炉中分别在1 300 ℃和1 550 ℃中煅烧得到相应的电解质烧结体.

1.2 样品表征

采用TD-3500型X射线衍射仪( XRD, CuKα= 0.154 06 nm) 对样品进行物相分析?;利用日本日立SU8010型扫描电子显微镜观察烧结样品形貌;用SI-1260交流阻抗分析仪测量电解质在温度400~800 ℃区间内的电导率,频率范围50~1×106Hz,测试气氛为空气.

2 结果与讨论

2.1 XRD分析

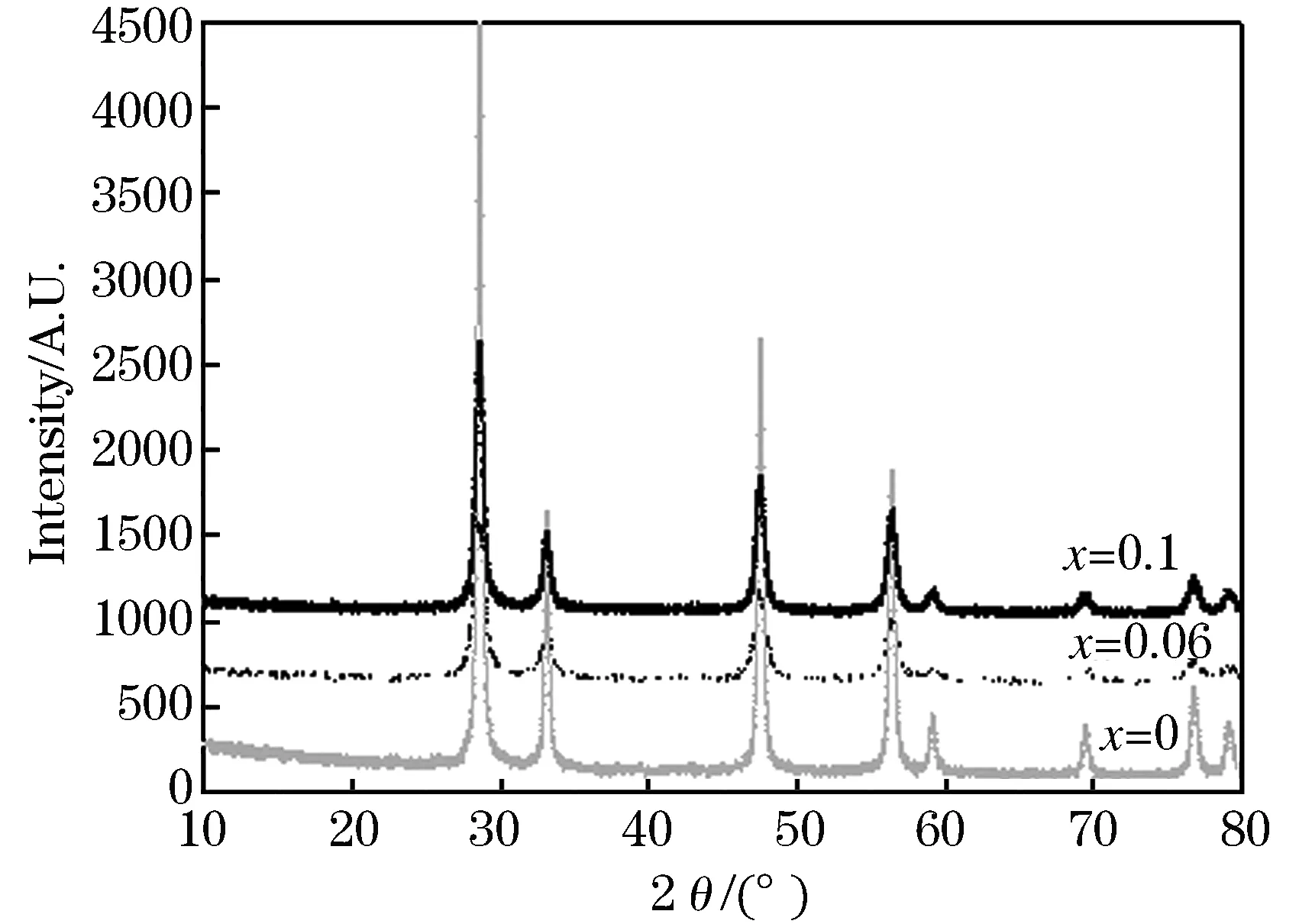

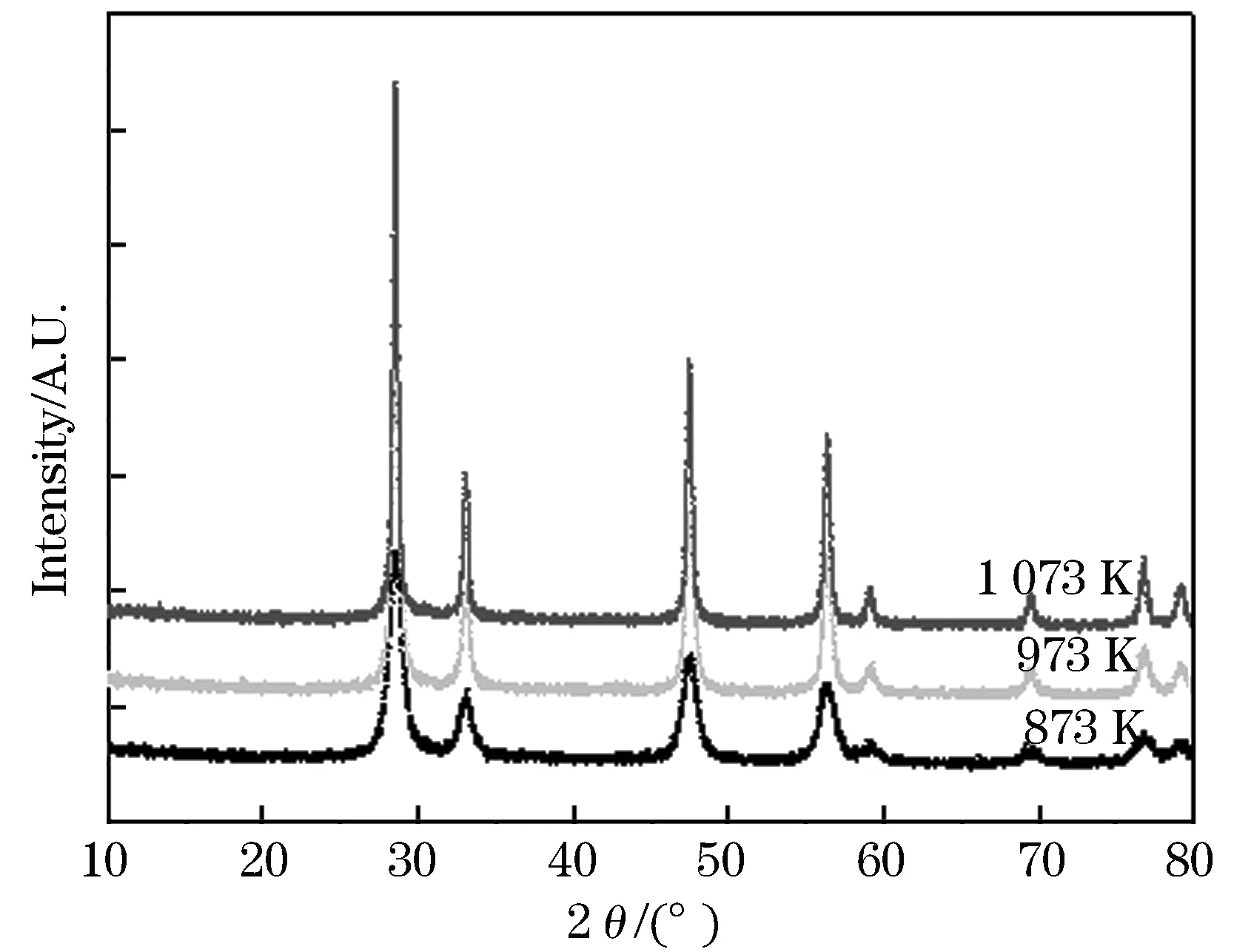

图1是Ce0.8Y0.20O1.9,Ce0.8Y0.14Mg0.06O1.87和Ce0.8Y0.1Mg0.1O1.85的粉末在700 ℃下煅烧3 h的XRD图.图2是Ce0.8Y0.14Mg0.06O1.87粉末在600、700 ℃和800 ℃下煅烧3 h得到粉体XRD衍射图.从图中可以看出,样品特征衍射峰对应于CeO2萤石结构的标准图谱衍射峰,且没有掺杂物质MgO和Y2O3的衍射峰,这表明,稀土和碱土金属氧化物掺杂进萤石结构的CeO2晶格中与CeO2形成了固溶体.由图1可以看出掺杂不同比例的烧结样品的XRD图谱是相同的,均为CeO2的萤石结构,峰较宽,表明晶体的尺寸很小.由图2可以看出相同掺杂比例不同温度下的烧结样品,随着加热温度的升高t,样品结晶度越来越高,晶粒尺寸变大.表明电解质粉末在煅烧过程中孔隙率会越小,样品性能得到提升.

图1 相同温度不同组分的XRD图

图2 相同组分不同温度的XRD图

2.2 SEM分析

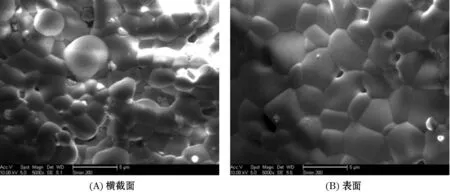

图3是Ce0.8Y0.14Mg0.06O1.87样品在1 550 ℃烧结后的SEM图,由图3样品的横截面以及表面,可以看出颗粒之间已经形成了烧结颈,而且具有均匀的颗粒尺寸分布和好的结晶形态.样品表面基本观察不到明显气孔,晶粒之间的晶界变得更加明显.晶粒内的气孔不仅使样品难以致密化,而且还会影响材料的各种性能,随着烧结温度升高,离子的扩散速率和传质加快,晶粒慢慢长大,气孔则随之消失,表明1 550 ℃是Ce0.8Y0.14Mg0.06O1.87样品烧结的合适温度以及溶胶-凝胶法制备的Ce0.8Y0.14Mg0.06O1.87样品具有良好的烧结性能.

图3 Ce0.8Y0.14Mg0.06O1.87样品在1 550 ℃烧结后的SEM图

2.3 电化学性能分析

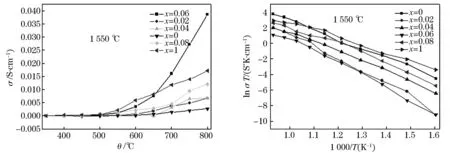

图4 是Ce0.8Y0.2-xMgxO2-δ的电导和Arrhenius曲线,由图4可知,随着温度升高,样品的电导率也随之增大.同一烧结温度下,随着Mg掺杂量的增加,Ce0.8Y0.2-xMgxO2-δ电解质的电导率先增大后减小,当x=0.06时,样品电导率最大,其在测试温度为800 ℃时电导率达到0.039 S/cm.随着x掺杂量的增加,电导率先增加后减小,是由于Y3+和Mg2+部分取代了Ce4+掺杂到CeO2中,为了保持材料的电中性,电解质将产生氧空位与之平衡,故电导率先增大.当掺杂量继续增加时,过多的氧空位{V¨O}与掺杂离子{ Y″Mg} 形成复合体{ Y″Mg -V¨O} 的概率加大,使游离氧空位浓度下降,最终导致电导率降低.同时,由图4可知,曲线在测试范围内呈现良好的线性关系,样品的电导率与温度的关系符合Arrhenius方程.

图4 Ce0.8Y0.2-xMgxO2-δ的电导与Arrhenius曲线

3 结 语

本文采用溶胶-凝胶法制备了Y3+和Mg2+双掺杂的CeO2电解质.通过对其晶体结构、形貌以及电学性能进行表征,得出Ce0.8Y0.2-xMgxO2-δ粉末具有良好的烧结性,当x=0.06时,样品电导率最大,其800 ℃时电导率达到0.039 S/cm.Y和Mg双掺杂的CeO2基电解质是中温固体氧化物燃料电池的理想固体电解质材料.后续继续通过对CeO2掺杂不同离子进一步研究CeO2基材料的微观结构和电性能.