火箭发动机低温高速轴承失效机理及改进 设计

2022-08-18李鸿亮李爱民许开富段逸飞

李 亮,李鸿亮,李爱民,许开富,段逸飞,胡 甫

(1.洛阳轴承研究所有限公司,河南 洛阳 471039; 2.西安航天动力研究所,陕西 西安 710100)

1 引言

超低温轴承对高速旋转的涡轮泵转子起支撑作用,其性能和可靠性对火箭动力系统至关重要,轴承应用的超低温环境,导致了无任何有效的液体润滑,在工作期间还施加了超低的深冷温度、重的瞬时载荷以及钢球与沟道接触产生的高的闪温,尽管使用了现有最好的材料、制造工艺、安装与维护技术,轴承还是暴露出套圈的烧伤、磨损、钢球表面发乌或发乌环带、保持架磨损等异常现象而失效。

国内外学者从理论和试验两个方面开展大量超低温轴承的研究,取得很多有益的研究成果,杨铁滨、王黎钦等分析了超低温重载工况下陶瓷球失效原因,对发生局部剥落的陶瓷球进行宏观、微观断口显微分析和金相分析,得出失效的原因是陶瓷球表面存在的裂纹扩展,文献[2]进一步阐明了陶瓷球表面裂纹的扩展方式是以表面二次裂纹的扩展为主;Lewis研究中心研究表明PTFE是超低温轴承中应用最多的自润滑材料,该材料的低强度、受载后冷流动和导热性差的特性限制了PTFE在高速重载轴承中的应用;李鸿亮、张旭等针对某涡轮泵角接触球轴承台架试验后钢球表面出现环带进行了 分析。

在拟动力学模型理论研究方面,HARRIS等提出了高速重载工况下预测滚动轴承打滑的理论方法以及钢球在外圈滚道上做纯滚动的外圈控制理论模型。上述主要集中在超低温轴承的陶瓷球、保持架以及转移固体润滑膜的摩擦磨损等方面的失效分析及试验研究,取得了成功应用经验,但均未从低温高速工况角度出发,考虑低温轴承特有的润滑方式,并结合轴承设计参数,对轴承失效机理进行量化分析和有效改进。

为此,本文针对某型超低温高速轴承套圈的烧伤、磨损、钢球表面发乌等失效问题,进行了失效分析,并以提高钢球的拖动力为约束条件,开发低温高速轴承性能拟动力学仿真分析程序,对轴承失效机理进行分析,基于获得轴承失效的问题定位,对轴承的结构主要参数进行改进设计并进行试验验证,为该类轴承的极限设计提供理论支撑。

2 某型超低温高速轴承失效分析

某型超低温高速轴承QJS222工作在超低温、固体润滑、重载等恶劣工况下,轴承采用双半内圈三点接触式外导引结构,具体工况条件及主要参数见表1。

表1 QJS222轴承工况条件

2.1 外观宏观检查

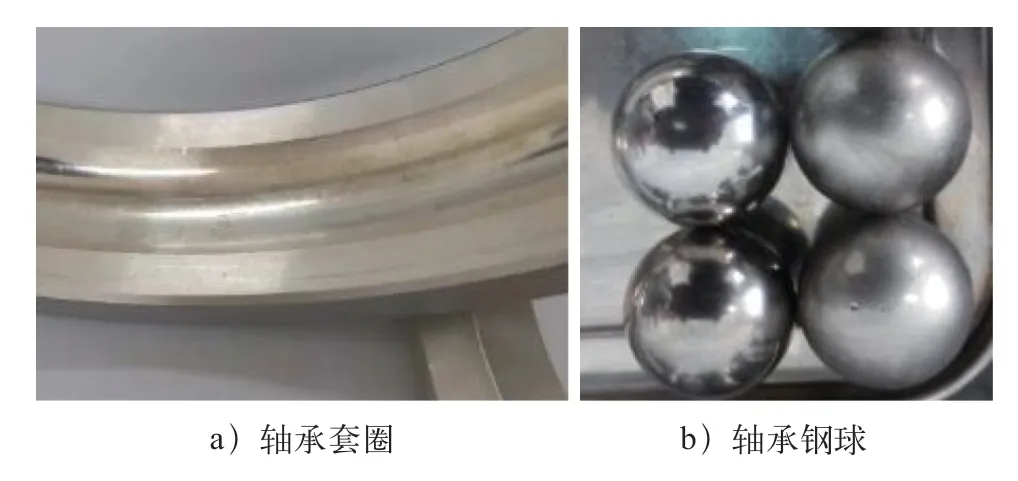

QJS222轴承低温台架试验后照片如图1所示,试验后轴承内圈运转环带上严重磨损,钢球表面存在明显的磨损发乌环带运转轨迹,均有不同程度的剥落,局部烧伤。

图1 低温台架试验后QJS222轴承套圈和钢球外观形貌

体视显微检查发现,一粒钢球整个表面均分布黑色环带,可见无序的运转轨迹;另外一粒钢球局部有一条宽度约10.8 mm宽的黑色环带,其余区域颜色光亮,将疑似缺陷进行标记,如图2所示。

图2 两粒钢球宏观形貌

2.2 扫描电镜和能谱分析

1)将图2中两粒钢球经超声波清洗烘干后,放置在扫描电镜中进行观察,由观察可知,发黑钢球表面1标记处存在擦伤,缺陷尺寸为32.9μm×44.1μm。发黑钢球表面2标记处无明显损伤。钢球黑色环带表面存在划伤及小的剥落坑,剥落坑尺寸为155.4μm×95.1μm,且周围有一条裂纹。

2)分别对图2中两粒钢球缺陷附近进行能谱分析,结果主要为铁、铬、银及氧等元素,说明钢球表面已形成银转移膜。

2.3 硬度检测

将图2中两粒钢球分别进行硬度检测,采用洛氏硬度计,载荷为150 kg,位置为表面,由检测结果可知,钢球硬度及同一零件硬度差均符合JB/T1460—2011要求,且黑色环带钢球不同颜色区域的硬度值差别不大。

3 机理分析

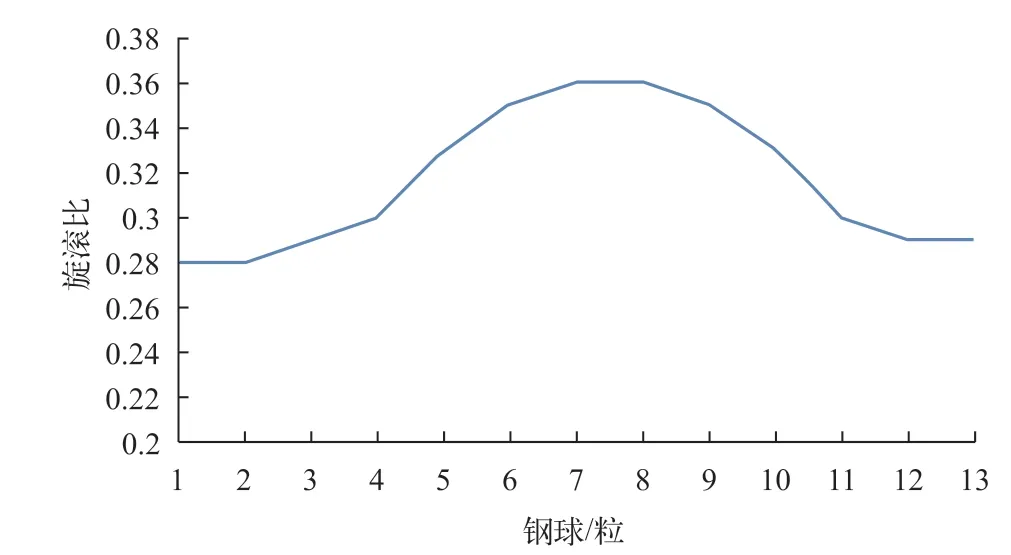

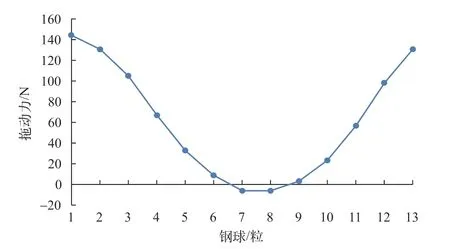

钢球硬度及均匀性检测结果说明轴承质量满足设计要求,轴承在运转过程能够形成转移润滑膜,扫描电镜结果为轴承失效,表征为轴承在运转过程中出现较为严重的滑动,产生大量的摩擦发热,这与轴承的接触应力、旋滚比以及保持架的打滑率等性能参数关联,为此,对影响轴承性能的参数进行分析,利用自主开发的低温轴承性能拟动力学仿真分析程序,分析了转速为16 500r/min瞬时稳态工况下QJS222轴承钢球与内圈和外圈的接触应力如图3所示,钢球滑差率和保持架的打滑率如图4所示,钢球旋滚比如图5所示。

图3 稳态瞬时工况钢球与内外圈接触应力

由图3可知,钢球与内外圈的接触应力均小于 3 000 MPa,满足许用应力4 200 MPa的要求。

图4中瞬时稳态工况钢球的公转速度滑差率在0.75与0.95之间,保持架的打滑率小于0.85(实际速度相对与理论速度的变化量),均较好的控制在5%以内,说明钢球滑差率和保持架的打滑率不是引起轴承失效的主要原因,另外,图5中钢球的最大旋滚比为0.36,小于经验指标0.4,不足以引起轴承失效。分析认为,失效原因可能是在滚动向上的滑动增大,为此,仿真分析了主动圈对每粒钢球的拖动力,如图6所示,其中在稳态运转过程两粒钢球的拖动力小于0,从钢球的受力分析结果可知,至少在有两粒钢球的位置处由于拖动力不足,在滚动方向上滑动摩擦加剧,增大了摩擦发热,从而导致钢球外观异常。综上分析,认为该轴承失效的主要原因是轴承的拖动力不足,轴承性能有待提升。

图4 稳态瞬时工况钢球和保持架打滑率

图5 瞬时稳态工况钢球旋滚比

图6 主动圈对钢球的拖动力

4 改进后轴承性能分析及试验验证

4.1 性能分析

根据QJS222轴承机理分析及问题定位,以低温轴承高速运转时钢球拖动力大于0为约束条件,对轴承的结构主要参数进行优化改进,结果见表2。

表2 QJS222轴承改进后参数

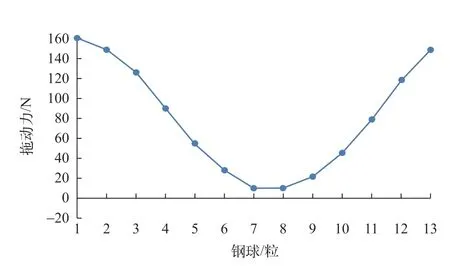

运用低温轴承性能拟动力学仿真分析程序,对改进后QJS222轴承性能进行仿真分析,其中钢球与内圈和外圈的接触应力、钢球滑差率和保持架的打滑率以及钢球旋滚比等均满足设计要求。每粒钢球的拖动力如图7所示,与图6对比,改进后QJS222轴承主动圈对钢球的拖动力得到了提高,满足了大于0的要求,减小了因钢球在沟道上的滑动摩擦热,提升了轴承高速运转性能。

图7 改进后轴承主动圈对钢球的拖动力

4.2 试验验证

采用相同的试验装置,如图8所示,对改进后QJS222轴承进行验证试验,在试验整个过程中稳定平稳,无异常,正常停车,对试验后轴承进行分解,清洗后检查宏观形貌如图9所示。

图8 低温高速轴承台架试验示意图

图9 改进后QJS222轴承试验后套圈和钢球外观形貌

由图9可知,套圈运转环带正常、光亮,钢球表面光亮,轴承未出现磨损、发乌等失效现象,改进后轴承通过了试验考核,说明轴承失效机理分析合理,问题定位准确。

5 结论

基于试验后超低温轴承QJS222的失效分析,利用开发的低温高速轴承性能拟动力学仿真分析程序,对影响试验轴承的接触应力、旋滚比、保持架及钢球的打滑率等性能参数进行了机理分析,在此基础上对轴承结构主参数进行了改进设计,并通过试验验证,得到以下结论:

1)QJS222轴承失效机理分析正确,问题定位准确,以提高主动圈对钢球拖动力为改进设计控制指标合理、可行;

2)针对低温高速轴承性能的提升,国内首次提出以主动圈对钢球的拖动力为控制指标之一,对高温高速轴承的设计具有重要的借鉴意义。