重载交通及耐重载水泥混凝土路面材料的研究

2022-08-18林娜

林娜

(湖南工程职业技术学院,湖南 长沙 410015)

0 引言

交通运输部《2021年交通运输行业发展统计公报》指出,截至2020年底,我国公路里程已达到519.81 万km,二级以上等级公路里程70 余万km,高速公路里程近15 万km。作为高等级公路的主要路面结构形式之一的水泥混凝土路面在这个数据中占有相当大比重。交通运输部发布的《2015年公路里程(按路面类型分)》显示,早在2015年,我国高速公路及水泥混凝土路面里程就双双达到世界第一。同沥青路面相比,水泥混凝土路面具有强度高、稳定性好、耐久性好、利于夜间行车、施工简便等特点。

然而,有研究表明车辆轴载、路面重载程度过高与混凝土本身弯拉强度标准的设置偏小之间的矛盾,是造成混凝土早期破坏、后期病害的重要原因之一,是限制水泥混凝土路面使用寿命和快速发展的关键。由此可见,在我国重载交通现象普遍存在的基础上,耐重载水泥混凝土路面材料的研究意义重大,并且将其研究重点和主要特点定义为高抗折、低脆性、高耐磨是科学合理的。

1 重载交通下混凝土弯拉强度目标标准值的确定

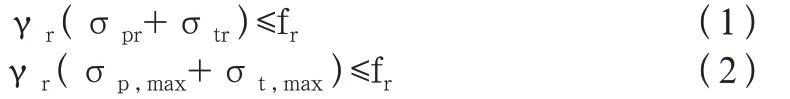

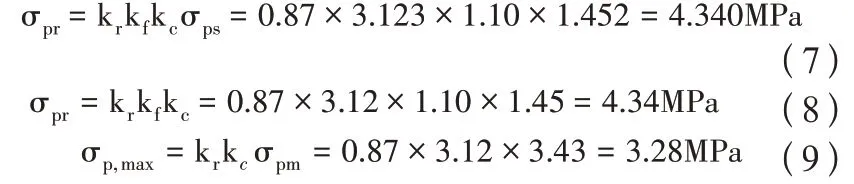

根据混凝土路面极限状态设计公式(1)、公式(2)分析可知,

除去温度梯度疲劳应力σ这个主要由于自然环境影响的控制因素外,水泥混凝土路面早期破坏的主要因素有三个:σ、σ和f。其中临界荷位处产生的行车荷载疲劳应力σ与道路的重载交通息息相关,σ主要与P(水泥混凝土路面上的最重轴载)有关。由此可见,欲提高水泥混凝土路面对重载交通及路面重载程度的承受能力,提高路面材料的抗折强度是最直接且最有效的方法。

对于重载交通和耐重载混凝土而言,规范规定5.0MPa 抗折强度标准值已远远满足不了要求。早在20 世纪末,我国矿山地区重载路段就已经将设计抗折强度提高到6.0MPa,施工抗折强度不小于7.0MPa。本文设计耐重载混凝土弯拉强度目标标准值通过计算得出。具体计算如下:

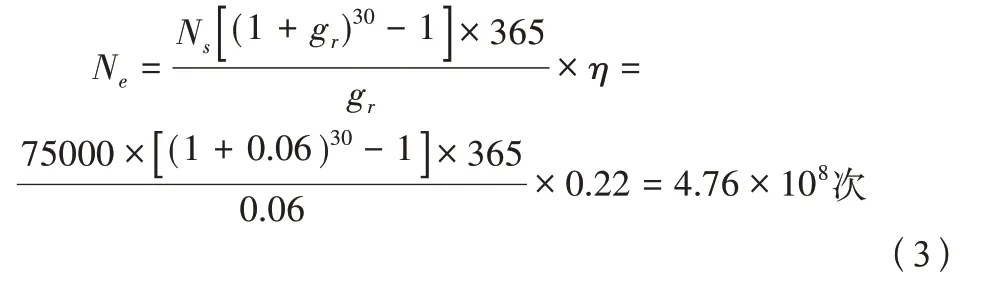

假设一条高速公路,拟设计厚度0.26m,设计轴载P=100kN,最终轴载P=250kN,设计车道初期标准轴载日作用次数(N)为75000 次,年交通增长量(g)为6%(基层为低液限土,地下水位1.0m,水稳砂砾基层,地基综合回弹模量E取125MPa)。

1.1 交通分析

高速公路设计基准期为30年,安全等级为一级,查表得临界荷位处的车辆轮迹横向分布系数ƞ取0.22。

依据《公路水泥混凝土路面设计规范》(JTG D40—2011)中规定,属于特重交通荷载分级。然而,诸如“上海运煤路段路面”“天津超载车辆调查”“107 国道郴州段、郑州黄河桥等路段”“109 国道山西段”等研究表明大部分重载交通道路车辆轴重100kN 以上的重型货车占整个交通量的60%左右,重车超载率一般在70%~200%之间,这些数据均影响了设计轴载作用次数N,使之大幅提高,从而导致N的大幅提升。2011年颁布的规范,对交通荷载分级也相应大幅提高标准。因此本文的N数值属于特重交通荷载的分级仍需商榷,下降为重载交通分级较为科学合理,但用于本文的试验数据研究是可行的。

1.2 路面参数的计算

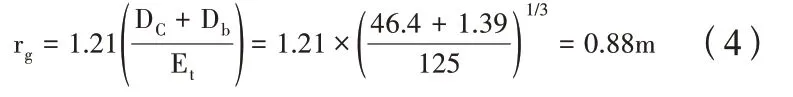

由混凝土面层的弯曲刚度D及半刚性基层板的弯曲刚度D及地基综合回弹模量E计算路面结构总相对刚度半径。

1.3 荷载应力计算

标准轴载和极限荷载在临界荷位处产生的荷载应力为:

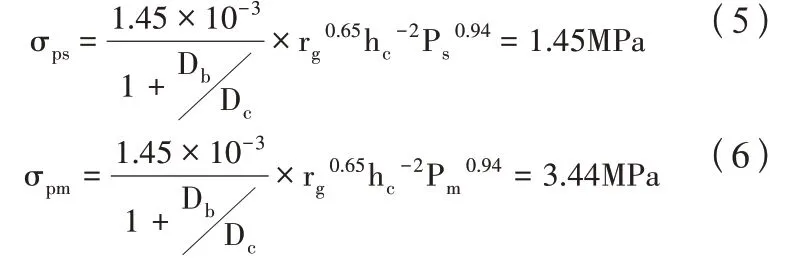

计算面层荷载疲劳应力及面层最大荷载应力为:

其中,应力系数K=0.87(查表得);K=1.10(查表得);疲劳应力系数

1.4 温度应力

有研究计算了大量路面的温度应力,结果表明温度应力的波动范围,一般在1.0~1.3 之间,本文σ取最不利值1.3MPa。

1.5 水泥混凝土弯拉强度标准值fr 的确定

将上述结果带入表达式(1):1.13(4.340+1.3)=6.37MPa≤f,可得f可初步确定为6.5MPa。

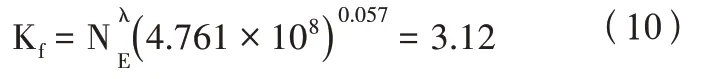

然而,重载交通水泥混凝土路面的设计思路不仅应将轴载及重载交通情况与应力关联起来,还应考虑应力水平的因素,早在1988年同济大学就开展了相应试验,得出应力水平为0.55~0.65。但是随着重载交通及超载日益严重,该应力水平可超过0.85,甚至达到1。长沙交通学院学者用神经网络分析并建立了分段拟合的双对数方程,研究结果(见图1)表明规范和网络拟合的曲线整体走向是一致的,但在应力水平S=0.75 处,拟合曲线产生了拐点,且曲线趋于平缓,说明应力水平很小幅的上升都会引起N 的大幅上升,可能会造成路面的早期破坏。因此对于重载混凝土路面材料来讲,长期处于重载交通和超重运输环境下,应力水平长期处于高位,这个拐点的意义至关重要。

图1 神经网络拟合双对数方程曲线

本文选取S=0.75。因此极限状态设计表达式应改写为:

最终,本文将耐重载混凝土弯拉强度目标标准值确定为8.50MPa。

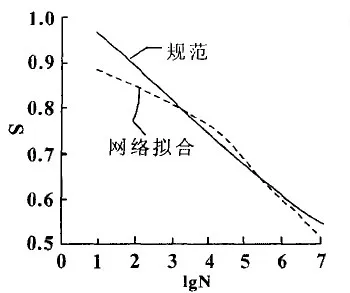

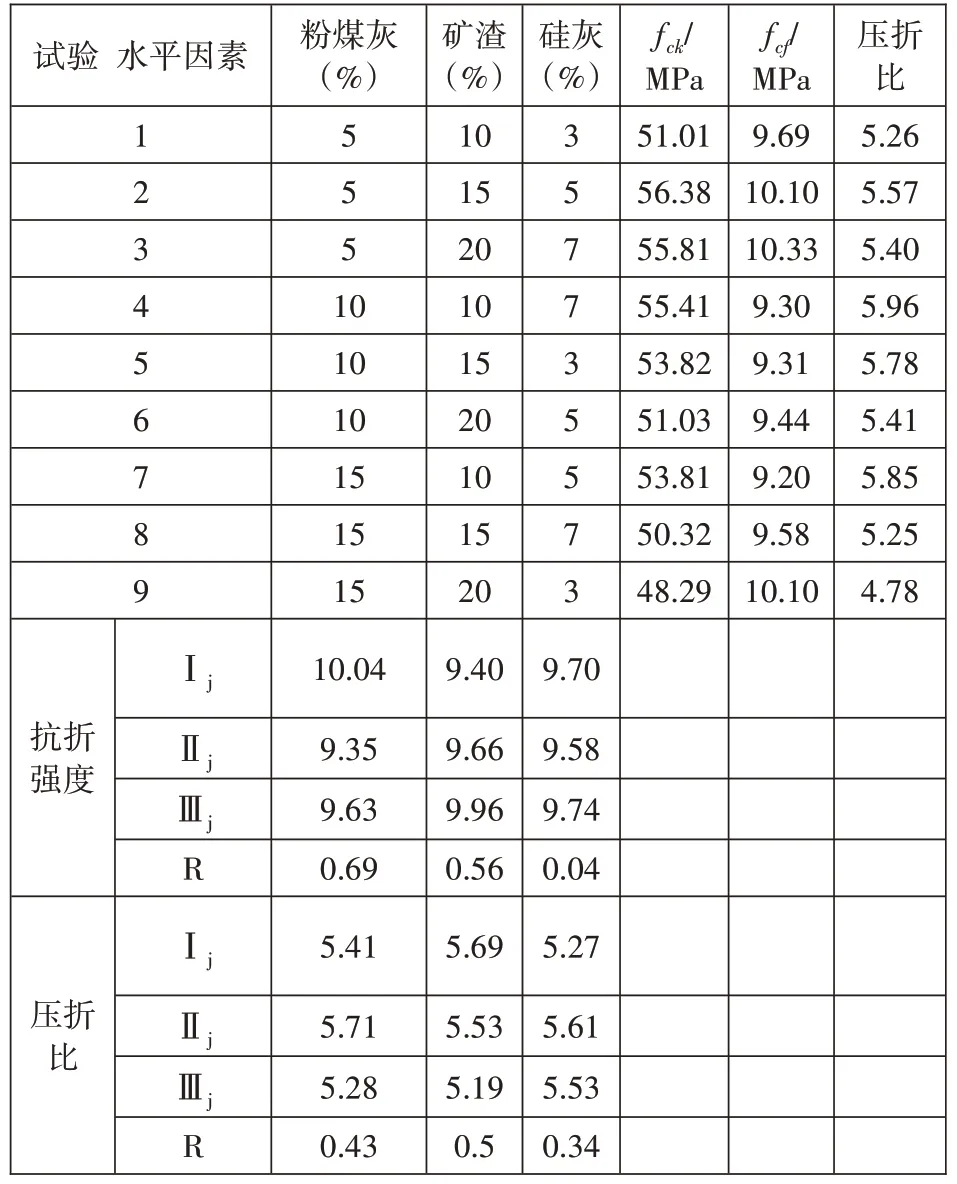

2 掺和料的配伍研究

高性能混凝土中优质的矿物掺和料是不可缺少的组成部分,本文采用正交试验优选粉煤灰、硅灰、矿渣最佳复合比例,见表1。依据试验数据,采用直观分析法,可知:其一,抗折强度方面:各水平抗折强度均值( Ⅰ、Ⅱ、Ⅲ)均高于未复合矿物掺和料试样(8.9MPa),说明矿物掺和料的填充效应、流化效应、二次水化效应等有助于提高材料的抗折强度。且三因素中,粉煤灰Ⅰ(10.04MPa)、矿渣Ⅲ(9.96MPa)、硅灰Ⅲ(9.74MPa)的抗折强度均值最高,因此,三者优选比例暂定5%、20%、3%较为合适。极差分析中,粉煤灰的极差数据最大(0.69),由此可知影响材料抗折强度的主要因素为粉煤灰掺量,因此初步确定粉煤灰的掺量宜选用5%。其二,压折比方面:压折比反应材料的脆性(抗变形能力),压折比越小,材料抗变形能力越好。三因素中,粉煤灰Ⅲ(5.28MPa)、矿渣Ⅲ(5.19MPa)、硅灰Ⅰ(5.27MPa)的压折比均值最低,因此,三者优选比例暂定15%、20%、3%较为合适。极差分析中,矿渣的极差数据最大(0.50),由此可知影响材料脆性的主要因素为矿渣掺量,因此初步确定矿渣掺量宜选用20%。

表1 水泥胶砂强度正交试验结果分析表

表1 显示硅灰最优掺量分别是最小值3%和最大值7%,且由极差分析可知硅灰对材料抗折强度和压折比的影响甚微,因此为兼顾抗折强度和压折比两项指标,将硅灰的掺量折中为5%。

综上所述,矿物掺和料优选比例为1∶4∶1,将其按该比例混合制备成耐重载混凝土“专用矿物掺和料”。

3 混凝土重要参数的确定

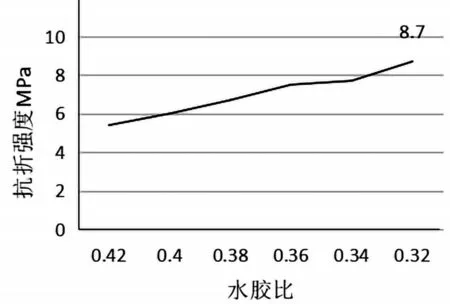

《公路路面水泥混凝土配合比设计技术规程》指出“宜根据过去的经验资料求得公式推算水灰比,得到水灰比与强度的关系可靠关系式”,并给出推荐水灰比(抗弯拉强度设计等级6.0MPa,0.32~0.42),因本文目标抗折强度8.5MPa 以上,所以配制耐重载混凝土水胶比范围至少应选取0.32~0.42 之间。因此,本文暂选取水胶比0.32~0.42 开展试验,试验结果见图2。结果表明水胶比对混凝土的抗折强度影响显著,随着水胶比的减小,抗折强度明显提高,当水胶比减小到0.32 时,抗折强度达到8.7MPa,符合本文要求。

图2 水胶比对混凝土抗折强度影响曲线

出于方便道路混凝土施工方面的考虑,该规程采用滑模施工的道路混凝土坍落度宜控制在10~30mm之间。然而为降低混凝土脆性,减少混凝土干缩开裂程度,后续试验还需掺入一定数量的纤维增强材料,纤维材料的掺入必然会影响混凝土拌和物的和易性,并且高效减水剂(掺量0.8%)的掺入也会使坍落度损失加大。综合考虑以上因素,本文配制的耐重载混凝土的坍落度拟设计在10~60mm 之间。

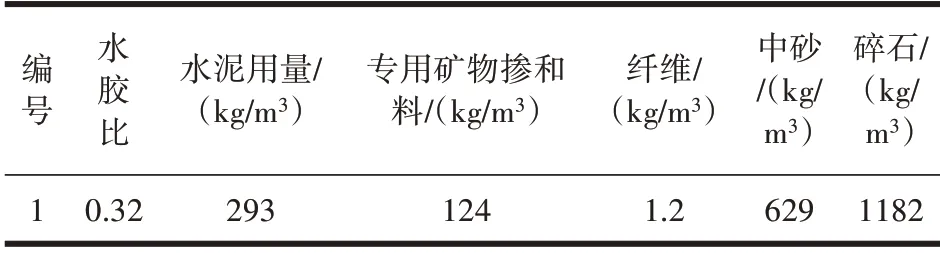

依据已有研究和经验,“专用矿物掺和料”掺量选取30%,为提高混凝土耐磨性能并进一步降低脆性,选用长度9mm 的聚丙烯纤维掺入混凝土,掺量1.2kg/m,见表2。

表2 耐重载混凝土配合比设计表

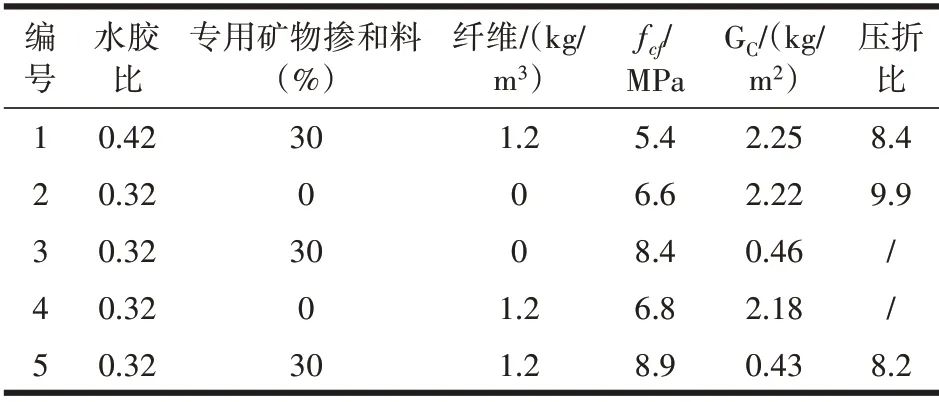

4 耐重载混凝土力学性能及耐磨性能的研究

耐磨性作为耐久性能的重要指标之一,对于混凝土路面的使用寿命至关重要,因此其耐磨性能也需相应提高,本文目标拟达到28 天磨损量小于等于2.0kg/m。由表3 可得,其一,5 号组抗折强度为8.9MPa(≥8.5MPa),压折比最小,磨损量0.43kg/m(≤2.0kg/m),达到预期目标,说明水胶比的选取、“专用矿物掺和料”及聚丙烯纤维的掺量均合适,配合比合理。其二,对比分析:相较于2 号组,5 号组抗折强度提高了35%,压折比降低了21%,磨损量降低了80%,说明“专用矿物掺和料”和纤维的掺入充分发挥了超细粉末的超叠加效应和纤维增韧作用,有效地提高了混凝土的各项指标。相较于1 号组,体现出耐重载道路混凝土相较于普通混凝土在各项道路混凝土关键性指标中均具有相当优越性。2 号、3 号组相比,单掺“专用矿物掺和料”组的指标优于单掺聚丙烯纤维组,进一步说明“专用矿物掺和料”在混凝土各项性能的提高中起主导作用。

表3 耐重载混凝土性能分析表

5 结论

其一,考虑到应力水平及重载交通和重载程度对道路混凝土路面应力的影响,将耐重载混凝土的弯拉强度目标标准值确定为8.5MPa。

矿物掺和料中,粉煤灰是影响材料抗折强度的主要因素,矿渣是影响材料脆性的主要因素,粉煤灰、矿渣、硅灰的最佳配比为1∶4∶1。

其二,道路混凝土的配制具有高抗折、低脆性、高耐磨等特点,符合耐重载混凝土路面材料的特征。