初教六飞机生产线装配工装复制技术研究

2022-08-18李仁花程世明曹唐珍刘洋洋

李仁花,程世明,曹唐珍,刘洋洋

(航空工业洪都,江西 南昌,330024)

0 引言

近年来,国内军机制造领域发展迅速,外国产品逐步被国内军机代替。初教六飞机是20世纪50年代末研制的下单翼螺旋桨初级教练机,飞行性能优越。该机要进入民机市场需要增大生产能力,作为此飞机的装配生产线,老旧工装数字化复制和优化任务迫在眉睫。

在飞机装配工装设计制造技术方面,王文俊研究了标准化在数字化工装设计中的有效运用。董峻朋对飞机装配型架典型构件的设计要求与常见典型构件进行研究。吴冰根据机身特点,将前机身总装型架设计成柔性平台机构。李汝鹏开发了飞机装配型架骨架CAD系统。王彦喜等分析了用激光跟踪仪安装型架的优点及测量误差。付刺利研究了测量中的误差。王巍分析激光跟踪测量设备最佳拟合型架坐标系算法。以上研究均是现代装配工装设计制造技术,没有针对老旧装配工装数字化再设计的研究。

本文通过研究基于二维图纸设计的装配工装基本特征,测量现有装配工装实物的特征参数,得到由二维图纸设计制造的装配工装实物实现三维数字化设计制造的技术方案。借鉴同行业在老旧工装设计制造中的先进技术和管理办法,在现有工装设计制造技术的基础上进行优化设计制造。初步实现此飞机装配工装的数字化设计与制造,形成老机型工装数字化设计与制造规范,并在公司内转化应用,促进公司在二维图纸设计制造时期的工装实物向数字化模型转化的快速发展。

1 初教六飞机生产线装配工装复制技术

1.1 初教六飞机生产线装配工装实物状况分析

此飞机现有装配工装主要依靠划线钻孔台、型架装配机、普通光学仪器等设备进行安装协调。现有实物以二维设计图纸作为唯一的制造和检验依据。

现有实物上卡板工作面部分磨损,存在凹坑,无法用测量的方式获取卡板工作面特征数据。同时,框架、定位装置、夹紧装置、安装测量系统、标高系统、支撑及辅助装置的设计制造方式已经发生了改变。因此,该飞机所有装配工装已经不能按照当初设计制造方式进行生产线复制,需按照现代设计制造方式进行重新设计制造。

1.2 初教六飞机生产线装配工装复制方案

现代装配工装制造以数控加工为主,采用激光跟踪仪进行安装。数控加工需要模型,激光跟踪仪安装需要基准点三维坐标值。因此所有装配工装需进行三维设计。装配工装的三维模型依靠飞机三维骨架模型来进行建立,目前此机型只有二维图纸,没有三维模型。

为满足此机型现有零件生产制造方式不改变的情况下(即保持零件工装不变),根据图纸和飞机骨架模型建立的装配工装与现有生产线上装配工装是否协调,新研制的装配工装是否能直接用于装配生产线,还需用现代先进的测量设备进行检验,并对其进行修正。

综上所述,此生产线的复制工作主要在于建立飞机骨架模型,并测量现有生产线上的工装实物(包括样板、量规、样件、型架),根据测量结果对飞机骨架模型进行修正,得出可以用于装配工装三维设计的飞机工艺模型。

1)装配工装特征测量

测量特征主要有量规、卡板及其他定位装置和夹紧装置的安装基准孔与基准面。由于装配工装外廓尺寸比较大,特征多且复杂,因此,测量装配工装的整体特征需要多种测量设备进行集成。

2)夹具样板测量

由于样板的主要特征在一个平面内,因此需选用二维平面轮廓测量的专用设备。对测量获得的样板轮廓进行光顺拟合处理。根据测量获得的基准孔中心位置,结合图纸尺寸建立样板表面所刻的基准线。

3)样件测量

选用既能准确获取复杂曲面又能准确获取基准孔位置的设备进行测量。根据测量的数据进行逆向建模,得到可用于装配工装三维设计的模型。

1)飞机骨架模型构建

在三维软件中设定机体坐标系原点为(0,0,0),yz平面为飞机0站位,xy平面为飞机对称面,xz平面为飞机水平面,搭建骨架模型的绝对坐标系。根据飞机二维设计图纸,在此绝对坐标系下定义框、肋、梁、长桁、弦面等基准面,选择尺寸单位为mm,以1∶1的比例,搭建飞机三维基准模型。在该基准模型中,构建各部段理论外形曲面,形成完整的飞机骨架模型。

2)理论外形曲面与夹具样板偏差分析

在三维软件中,将各样板设计基准面与理论外形曲面相交得到切面线,并分别与测量的夹具样板外形轮廓进行偏差分析。

3)装配工装设计参数与实物特征参数偏差分析

在三维软件中,构建测量坐标系,将骨架模型由绝对坐标系转换到测量坐标系,进行工装三维设计参数与工装实物特征参数的偏差分析。

4)工艺模型设计

通过分析装配工装的实物与设计尺寸的偏差,根据理论外形曲面与夹具样板偏差结果,对飞机理论外形曲面进行再设计,与实物状态尽量保持一致,获得用于装配工装三维设计的工艺模型。

完成装配工装设计所需的飞机工艺模型后,进行基于MBD技术的装配工装三维设计。根据装配工装的二维图纸要求,获取相关的资料,如协调要求、新旧标准的比对以及代用等。工装设计的坐标系以飞机的坐标系为基准,保持基准统一。根据装配工装建模规范,建立装配工装三维数模。在数模结构中创建装配工装信息项,将零件的材料、热处理以及加工检验要求等在信息项中注明,便于提取相关信息,用于基于MBD模型的制造。

基于MBD模型的三维标注数模,选择性地提取各零组件的关键信息,编制零件制造以及组件装配的工艺规程,用于指导后续工装零组件的制造、装配和检验全过程。对照工装零件制造和装配工艺规程,并结合三维标注的零件数模进行零件的加工制造和装配工作。工装验收时,工艺规程和经过审签的三维数模均作为工装验收的依据。

2 初教六飞机生产线典型装配工装复制案例研究

水平安定面总装架,主要用于飞机水平安定面部件的铆接装配,是一种典型的翼面组合架。以水平安定面总装架为实例,开展装配工装复制工作的具体研究。

2.1 水平安定面总装架及配套工装测量

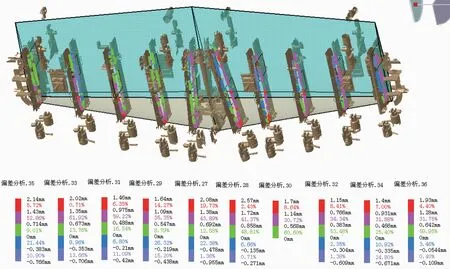

用工业相机建立测量基准,使用手持扫描仪对卡板、量规接头、翼尖定位器及卡板安装杯座等进行测量。使用激光跟踪仪对卡板工作面、量规接头孔位及卡板安装杯座的孔位进行测量。如图1所示,点云为手持扫描仪所测结果,三维空间点为激光跟踪仪所测结果。

图1 水平安定面总装架测量

1)夹具样板测量

水平安定面总装架夹具样板共5块,利用视觉质量检测仪(VQC)分别对5块夹具样板进行测量。

2)翼尖样件测量

对于翼尖定位器样件,采用手持扫描仪进行测量。在两个基准孔位置放置了插销,作为测量辅助工具。根据扫描的数据进行翼尖外形的逆向设计,通过插销表面数据可得到基准孔位,用于在水平安定面总装架中的定位。

2.2 工装设计参数与实物特征偏差分析

按照平尾二维理论设计图进行平尾三维骨架模型的构建。根据构建的三维骨架模型,建立水平安定面总装架设计所需曲面,并分别与测量的水平安定面总装架局部特征参数、夹具样板轮廓进行偏差分析。

图2所示为点云与卡板设计曲面偏差图。偏差值为正表示工作面上的点云在理论外形面外部,偏差值为负表示工作面上的点云在理论外形面内部。根据偏差色带分析图可得,飞机理论外形面与装配工装卡板之间存在较大偏差,需要后期进行校正。

图2 测量数据与设计参数偏差图

根据装配工装二维设计图,在测量坐标系中建立基准点,分别与测量的基准点进行对比分析。表1所示为4、5肋位置的卡板安装位置实测交点与理论交点坐标在x、y、z三个坐标方向偏差分析的结果。根据分析,卡板安装位置交点偏差大都在0.5mm之内,在型架安装误差范围之内。

表1 卡板安装位置交点理论与实测偏差表(mm)

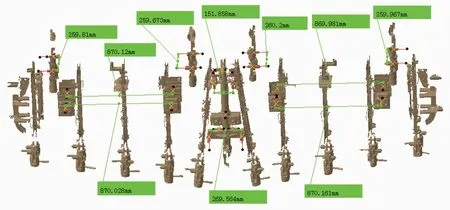

在装配工装上安装量规实物,进行量规的架上状态测量。图3所示为量规在架上状态测量的数据图,图中所注尺寸为量规基准孔法线之间的距离,图中所注尺寸的理论值分别为260mm、870mm、152mm、270mm。因此,量规基准孔之间距离偏差均未超过0.5mm,在型架安装误差范围之内。

图3 量规安装接头相对位置测量数据图

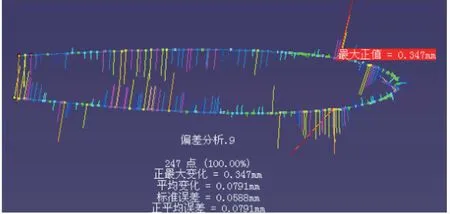

图4所示为4#夹具样板用VQC设备测量所得数据与理论设计参数偏差色带图。由图可见,理论设计参数与测量数据在下陷处偏差超过0.3mm,占总偏差比率为0.8%,其他偏差都小于0.2mm,均在样板的制造误差之内。VQC设备测量数据与理论设计参数基本一致。

图4 夹具样板的VQC测量数据与理论偏差图

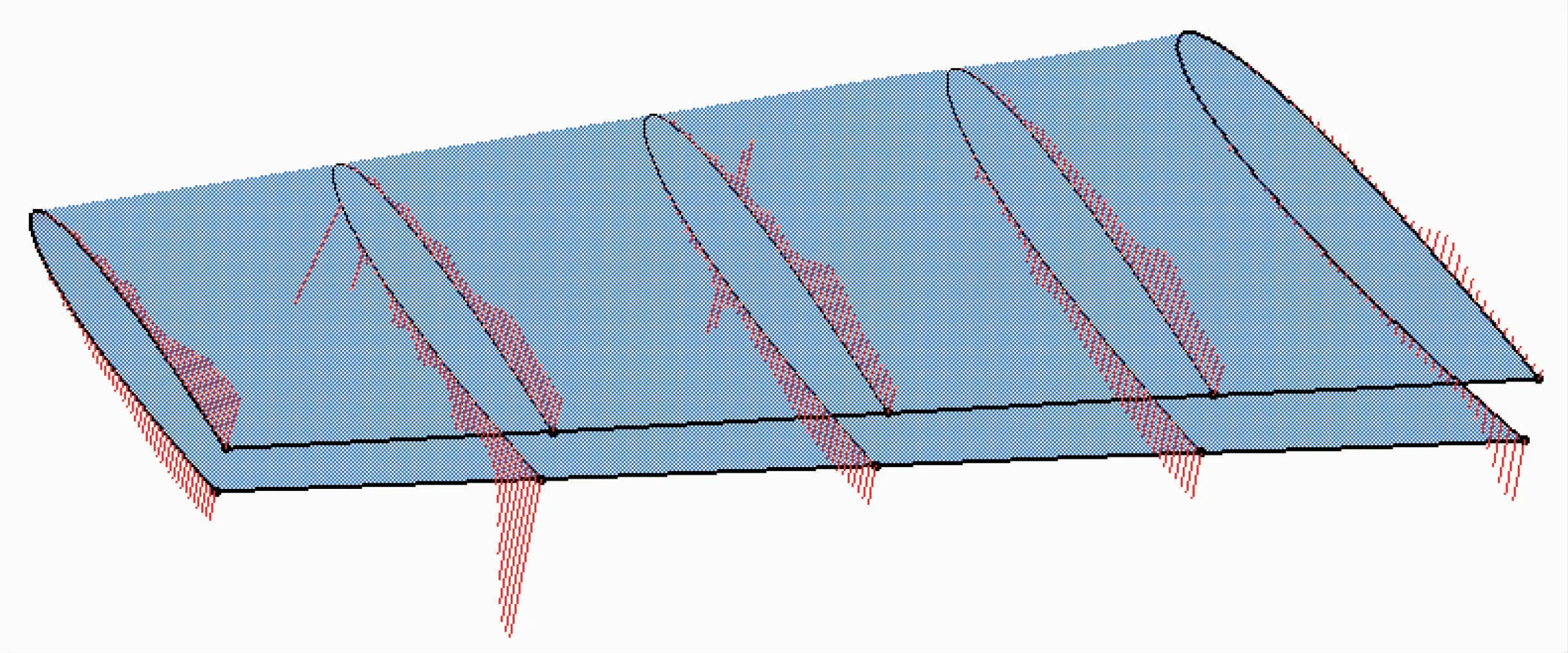

2.3 水平安定面总装架关键型面构建

根据夹具样板测量数据与理论设计参数的偏差,对飞机理论外形曲面进行再设计,获取水平安定面总装架卡板设计所需曲面模型。图5所示为水平安定面1肋、2肋、3肋、4肋及5肋位置交线在调整后优化的曲面模型。由图可见,5条设计曲线曲率梳整体一致,曲面整体光顺,可用于水平安定面总装架卡板模型的设计。

图5 水平安定面工艺模型

2.4 水平安定面总装架快速设计及制造

按照现有工装设计规范、订货及标准件库要求重新设计,尽量保留旧工装的上下架方式、安装顺序、定位方式等,对原有工装进行优化设计。

原框架为整体焊接框架。基础结构由槽钢、钢板进行焊接,底部与支座螺接,配合型架装配机安装量规接头和卡板支座。现工装框架设计为组合式框架,缩短了框架制造周期。

原卡板工作面依据夹具样板制造,在型架装配机上配合框架已有的卡板支座安装,用快干水泥调节。新设计的工装卡板组件采用数控制造,激光跟踪仪辅助安装,制造安装的速度和精度都要高于原有工装。同时,卡板支座与框架采用硬连接,提高型架稳定性。

原接头均采用量规安装,安装过程繁琐费时。由于与1肋卡板打开位置干涉,将对称面处机身对接接头的手柄均移除。新设计的接头,均采用激光跟踪仪安装,支座与框架采用硬连接。通过优化,解决了接头与卡板干涉问题。

原翼尖定位组件依据样件制造,同时配合量规、样件安装。由于使用频繁,造成了样件表面质量差,难以提取外形。采用数控制造定位器,加工速度快,且加工质量和精度高,通过激光跟踪仪辅助安装,保证安装精度。

原卡板挂架设计较矮,卡板打开后离地高度仅1.7米左右,工人使用不便。基于装配操作过程的需要,对挂架优化设计,使卡板打开后离地高度高于1.85米。

通过对框架、卡板组件、接头组件、翼尖组件定位器及卡板挂架等的数字化设计,完成新型水平安定面总装架的三维模型,建立的模型如图6所示。

图6 水平安定面总装架新型设计模型

3 结语

本文针对现有装配工装的状况进行了分析,采用了激光跟踪仪、手持扫描仪及VQC等先进测量设备对装配工装的部分组件进行测量,并与理论数据进行比较分析。基于测量工程、逆向工程、MBD技术等重新设计装配工装,并对当前生产装配工装进行改进。采用了数控加工装配工装的零部件,使用激光跟踪仪辅助安装,解决了产品向数字化设计制造转型的问题,节约了工装的设计制造时间。在提高装配效率的同时,保证了装配工装的协调性,满足了老旧机型向数字化转型的研制需求。