宇航单机产品设计优化方法

2022-08-17司光耀齐焕章黄华政王广伟宋雨雨龙怡行

司光耀,齐焕章,黄华政,王广伟,宋雨雨,龙怡行

四川航天系统工程研究所,四川 成都 610100

典型的航天器单机设计过程为:需求分析、概念设计、初步设计及详细设计。该过程对产品研制进行了系统性的规划,但在具体实施上仍有一定的缺陷[1]。首先在需求分析上,单机产品的性能指标确定方法多为根据航天器已知的确定参数,由工作人员在地面进行粗略估算。由于太空环境的复杂性,地面无法进行有效模拟并论证,这就导致了后期产品研制过程中,会出现输入参数多次更改或实物无法满足使用需求的情况[2]。其次在概念设计上,没有形成有效的设计思路,多为设计师根据经验和想象完成,导致工作量过大。最后在初步设计上,产品的性能指标满足情况多依赖于实物的试验验证,发现问题后再进行设计更改,整个过程可能需要多次的设计和试验的迭代验证[3]。根据这些问题导致的单机产品研制周期长、成本高和工作量大等情况,本文提出一种宇航单机产品设计优化方法。

1 单机产品设计优化方法

本文的单机产品设计优化方法体现在以下几个方面。

1.1 需求仿真分析

传统宇航单机产品的需求分析过程多为总体人员根据需求,在地面模拟出近似工况,根据操作情况确定产品功能及相关参数,这种方法的片面性和不确定性较高。例如:一种辅助航天员进行仪器操作的座椅,传统的尺寸参数确定方法为总体人员根据已知的仪器板尺寸参数,让身体外形与航天员近似的志愿者坐在椅子上模拟所需操作,并根据模拟结果确定座椅需具备的功能及运动包络。此种模拟方式无法覆盖太空的无重力环境,得出的参数与最佳参数具有一定出入。针对这一点,需求分析阶段还应增加需求分析仿真过程[4]:根据实际环境及航天员人体参数进行建模,设置任务分析要求,对航天员的操作动作(搬运、拉压等)进行模拟,获取机构的力学承载指标,并对机构的操作性进行约束,提出舒适度指标作为判读标准。以需求分析仿真的评价结果、地面模拟结果为参考,获取更接近最优解的输入参数指标(包络需求、强度需求、功能需求、精度需求、寿命需求、工作时间要求和速度要求等)。

1.2 基于功能分解的概念设计

由于宇航产品的特殊性,特定的机构产品用于完成特定的功能,导致设计过程中可借鉴的样本过少。概念设计多依赖设计师的经验和想象完成,不但工作量大,设计周期及产品成熟度也无法保证。

因此,本文引入系统化概念设计理念[5],建立“需求-功能-动作-机构”的设计模型。该模型通过对任务需求进行解读,获取详细的功能,而功能是通过执行一种或几种特定动作来实现。将所有动作进行分组,在保证简单、有效、可靠的前提下,构建一种或数种机构完成动作的执行,机构拆分、组合成不同的组件,最后这些组件组合成一个单机,并对需求满足情况进行评价,判断此单机可否进行初步设计。如不满足则对执行动作进行重新分解或组合,直至方案满足需求为止。系统化概念设计的框架如图1 所示。

图1 系统化概念设计框架

1.3 初步设计中的工效学仿真

概念方案的确定使单机具有了一个雏形,仅能表明产品具有完成任务需求的能力,但是否满足需求分析仿真中的指标,需要进一步的设计验证。产品的力学性能如上行强度、承载强度等,目前已有较成熟的力学仿真技术进行验证,但产品的可靠操作性、功能符合性一般需要多轮的实物验证,且地面模拟太空失重环境的成本过大,非核心单机验证时一般无法摒除重力影响,使得试验结果有效性存疑。

本文提出通过初步设计中的工效学仿真来降低成本、周期等缺陷。通过工效学仿真软件对产品的操作情况进行模拟。首先,根据“功能-动作”的划分,确定人体模型的不同姿势以及各种姿势的到达包络,以此对单机产品的运动包络进行修正;其次,进行操作力分析,包括提举或放下分析、搬运分析、推拉分析等,以此对产品的各种机构的力学元器件(如弹簧、齿轮)的参数进行修正;再次,可对部分有“操作视界”要求的单机进行分析,对产品的外形参数进一步优化;最后,进行宇航员各种姿势下的舒适度分析,对产品的细节进行优化。

1.4 详细设计中的拓扑优化及尺寸参数优化

拓扑优化又称为结构布局优化,它是一种根据约束、载荷及优化目标寻求结构材料最佳分配的优化方法。拓扑优化通过去除材料的手段确定结构的整体几何外形,是一种确定设计区域材料最优分布的有效手段。

拓扑优化的数学模型一般可描述为

式中:x为设计变量;xe为单元设计变量;C(x)为结构的柔顺度(即刚度的倒数);F为载荷矩阵;U为位移矩阵;K为整体刚度矩阵;ue为单元位移矩阵;k0为单元刚度矩阵;V(x)为在设计变量状态下的结构有效体积;V0为在设计变量取1 状态下的结构有效体积;f为材料用量体积系数;Xmax为单元设计变量上限(在此取1),引入Xmin的目的是防止单元刚度矩阵出现奇异;Xmin为单元设计变量下限;p为惩罚因子(取3 即可)。

拓扑优化过程为:1)定义需要拓扑优化的区域;2)定义优化参数;3)执行拓扑优化。

针对航天产品的设计,采用拓扑优化的对象是产品机构中大尺寸零件。根据需求分析结果对产品进行力学仿真,根据仿真结果计算各区域的安全裕度,对产品结构进行材料重新分配和尺寸参数修改,迭代优化获得产品的材料最优分布形式[6]。

2 实物验证

文中以核心舱单机 —身体限位装置为例验证本方法的有效性。本产品的作用为对航天员进行身体限位,辅助其完成在轨精密操作。

2.1 需求仿真分析

根据机构的使用需求,对其使用工况进行仿真建模。

2.1.1 仿真建模

根据数据统计,获取航天员身高范围、坐高及体重范围。人体建模参数按照《中国成年人人体尺寸》GB 10 000—88 的5%~95%体位执行。产品用于航天员在轨操作精密仪器时的身体限位,使用状态下,身体下半身固定,手臂操作键盘,目视屏幕,对该工况进行仿真建模,如图2所示。

图2 使用工况建模

2.1.2 仿真分析

1)失重状态下中性体位。失重状态下,人体在没有受到环境重力等外力和刺激的影响下,处于完全放松状态,其身体所呈现的自然姿态如图3所示。图3 中,1g(g为重力加速度)视线为地面1g重力环境下的主视线,身体各关节的角度范围为人体舒适体位的可调整角度。

图3 失重状态下的中性体位

2)人体活动范围。在设计航天员的工作空间时,必须考虑失重环境下航天员可能的运动范围和中性体位,男性航天员在失重环境下身体中性体位和运动所需要的近似空间如图4 所示。

图4 失重环境下航天员运动范围的近似空间

3)容脚空间。需航天员立姿操作的设备和工作面板等的底部应提供容脚空间,容脚空间的大小为:高度H≮100 mm,宽度W≮400 mm,D≮150 mm,如图5 所示。

图5 容脚空间示意

4)容膝空间。需航天员坐姿操作的设备和工作面板等的下部应提供容膝空间,容膝空间的大小为:高度H≮640 mm,宽度W≮510 mm,深度D≮360 mm,如图6 所示。

图6 容膝空间示意

根据需求仿真分析,初步确定以下参数:

1)身体限位装置折叠状态(非工作状态)外包络尺寸不大于600 mm×450 mm×350 mm;

2)身体限位装置展开状态(工作状态)外包络尺寸不大于1 100 mm×700 mm×550 mm;

3)前后方向调节范围不小于10~220 mm;

4)高度方向调节范围不小于210~470 mm;

5)角度调节范围不小于3°~65°;

6)身体限位装置的腿部限位及脚部限位部件应能承受各向350 N 的作用力。

根据上述参数对身体限位装置的主体框架进行初始建模,建模结果如图7 所示。

图7 初始建模结果

2.2 概念设计

2.2.1 功能分解

根据使用环境及工况对限位机构所需的主要功能进行分解,划分为以下几点:

1)身体限位装置能够为航天员双手进行长时间、精细操作工况,提供身体下半身的约束及限位辅助支持;

2)身体限位装置通过脚部限位的角度调整、腿部限位的长度调整,以适应不同高度人群尺寸需求;

3)身体限位装置的外包络尺寸可调节,使其在非使用状态下占用空间小;

4)身体限位装置调整组件单手即可实现操作,操作力适宜;

5)身体限位装置整体需要能够承受使用工况下产生的作用力,而不产生永久性破坏;

6)身体限位装置与航天员脚部、腿部接触部位应有舒适的缓压解决措施。

根据上述内容,构建功能分析结构树如图8所示。

图8 功能分析结构树

2.2.2 设计过程

以需求分析后构建的身体限位装置主体框架为基础,根据功能分解,将身体限位装置的动作划分为前后调节、角度调节、高度调节及关节折叠。为实现这些动作,对现有的地面成熟产品及有过飞行经验的航天产品进行调研,调研内容如图9 所示[7]。

图9 各机构调研情况

产品经过多周期迭代(迭代过程如图10 所示),最终得到一个比较成熟的概念设计模型,如图11 所示。该模型由腿部限位组件、滑动套组件、脚部限位组件、齿轮箱组件以及主支撑组件构成[8]。

图10 身体限位装置迭代过程

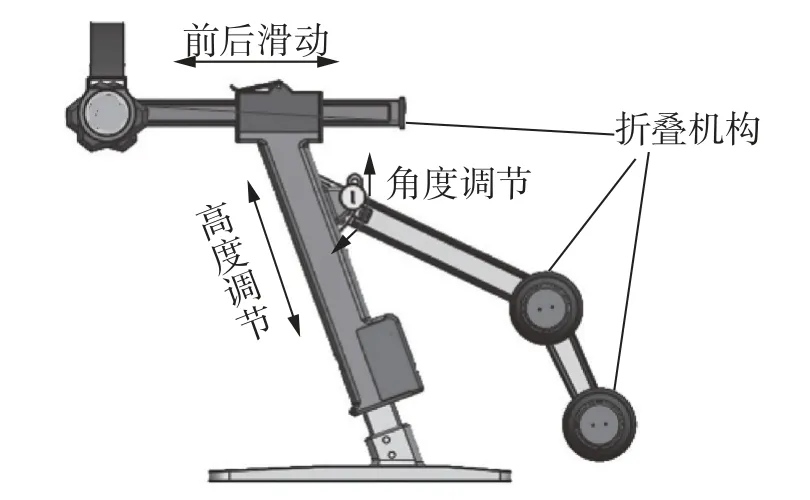

图11 身体限位装置结构组成

对需求的满足情况:身体限位装置的设计满足微重力环境下、人体处于自然姿势时,对航天员脚部和腿部的限位。脚部和腿部的限位能满足大多数、长时间需要双手操作的工作,同时保持身体处于自然姿态,降低身体的疲劳度。针对航天员对不同功能区域长时间工作的特点及不同航天员的体态,身体限位辅助装置具有一定的调节功能,适应不同体态航天员的使用。当身体限位辅助装置不工作时,可以折叠收缩,节省舱内过道空间、方便身体限位辅助装置的存贮和搬运。为适应航天员在轨使用需求,身体限位装置主要设置有前后滑动机构、高度调节机构和角度调节机构,同时设置有满足上行和闲置时折叠机构,如图12 所示[9]。

图12 身体限位装置各动作实现示意

2.3 初步设计

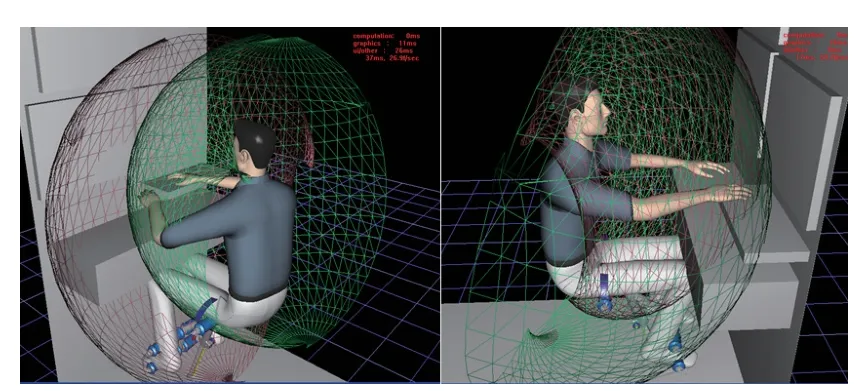

对概念设计的单机方案进行工效学仿真,根据身体限位装置的在轨工作需求判断,分析内容包括操作可达性、视野和舒适度,分析模块如图13所示。其中视野分析由于身体限位装置对人体头部无约束,可直接判断视野满足使用要求[10]。

图13 工效学分析模块

2.3.1 操作可达性仿真

航天员将身体限位装置调整至最高状态,此时的操作可达区域如图14 所示。

图14 操作可达性仿真

2.3.2 操作舒适度仿真

航天员将腿部限位组件调整后,在身体限位装置上操作机械臂操作台,整体使用情况良好,航天员身体各关节舒适度良好。但长时间操作右上侧键盘时,可能会导致航天员右侧肩颈疲劳[11],如图15 所示。

图15 操作舒适度仿真

2.3.3 仿真结论

身体限位装置的安装位置和调节能够满足航天员操作机械臂操作台;视野覆盖情况良好;航天员在身体限位装置的约束和支撑下,身体各关节舒适度良好,可达区域能够覆盖操作要求。

2.4 详细设计

对初步设计后的模型进行拓扑优化及尺寸参数优化,构建出身体限位装置的有限元模型,如图16 所示。产品采用实体单元建模,主要单元类型为C3D8I。简化掉的配重用质量点模拟,分析时采用固定边界条件[12]。

图16 优化前的有限元模型

根据需求分析的力学要求,身体限位装置使用时,其腿部折叠结构和脚部折叠机构能分别承受X、Y、Z方向350 N 的作用力,不会破坏。根据静力仿真分析,腿部折叠结构和脚部折叠机构在承受Y向作用力时,力学性能最恶劣,应力云图[13]如图17 所示。

图17 Y 向载荷应力云图

根据应力分析结果,对安全裕度充裕的区域进行材料去除,优化结果如图18 所示。

图18 优化后的身体限位装置

对优化后的模型进行有限元建模[14],静力仿真后的模型如图19 所示。通过前后对比可以发现,优化后的身体限位装置的力学性能并未出现明显减弱,其安全裕度依然满足使用要求。

图19 优化后的模型

2.5 研制总结

身体限位装置的研制流程严格按照本文提出的方法进行,相较于同类产品,本产品的研制周期有明显缩短,后续的实物验证(力学试验、工效学试验等)环节皆顺利通过,故可判断本方法有效。

目前身体限位装置应用于中国空间站上[15],如图20 所示。

图20 身体限位装置在轨应用

3 结论

文中提出了一种宇航单机产品设计优化方法。该方法除了对传统设计流程进行优化外,另一特点是更多的引入计算机分析,减少了人为主观分析和经验设计,在增加设计有效性的同时,降低了设计的难度。

后续希望可以在该方法中更多地融入智能制造中智能设计的理念,进一步减少人为主观意识对设计结果的影响。