聚氨酯胶粘剂在陶瓷增强树脂基抗弹复合材料中的应用

2022-08-17邓桃益孙佳春王书平冯永强孙开颜张君孙有利

邓桃益,孙佳春,王书平,冯永强,孙开颜,张君,孙有利

(1.济南北方泰和新材料有限公司,济南 250033; 2.山东非金属材料研究所,济南 250031)

陶瓷材料具有密度低、硬度高、抗压强度高等特点[1],将陶瓷材料与纤维增强树脂基复合材料制备的陶瓷增强树脂基抗弹复合材料既能提高装甲的抗弹性能又能实现减轻质量[2]。近几年,陶瓷增强树脂基抗弹复合材料在单兵、装甲车辆、舰船、武装直升机、民用人体防护、工程防护等弹道防护领域得到广泛应用[3],在轻量化和高防护方面显示出明显优势。但是陶瓷与纤维增强树脂基复合材料之间存在明显的界面,界面之间的粘接性能直接影响着复合材料的冲击性能,因此陶瓷表面的处理技术越来越受到广泛重视[4]。陶瓷与纤维增强树脂基复合材料之间复合属于异种材料连接,由于大部分陶瓷表面活性不高,如果不进行陶瓷表面处理,无法保障与树脂基复合材料的粘接强度,造成复合材料的冲击性能无法得到保障[5],从而制约陶瓷增强树脂基抗弹复合材料的发展。

将陶瓷表面进行界面处理的目的是在陶瓷表面引入活性点,提高陶瓷与树脂基体的粘接强度[4]。一方面提高基体对陶瓷的约束效应,有效地约束可减少陶瓷的损伤,提高陶瓷抗侵彻能力[6];另一方面可提高抗弹陶瓷板的整体刚度、强度,在受到弹丸冲击时,含有陶瓷的抗弹复合材料不会因为高速冲击而解体,从而大幅度提高陶瓷增强树脂基抗弹复合材料的抗多发弹能力[7]。

目前常规的对陶瓷表面进行界面处理方式是采用硅烷偶联剂表面预处理法[8]。硅烷偶联剂中含有两种以上反应的基团,其中至少含一种有机基团,另一种是无机基团,无机基团与陶瓷通过化学键相结合,有机基团与树脂基团通过化学键相结合,这样就在陶瓷与树脂之间建起了化学键的桥梁,改善了氧化铝陶瓷与树脂之间的结合力[9–12]。陶瓷与纤维增强树脂基复合材料结构特点是多层复合,其示意图如图1 所示[3]。陶瓷与复合材料背板之间需要有粘结层过渡,采用硅烷偶联剂处理陶瓷层后还需要添加增刚性或弹性粘结层过渡。笔者采用聚氨酯胶粘剂对硅烷偶联剂表面预处理后的陶瓷进行二次处理,形成一定厚度的粘结层,无需再复合粘结层,“一步法”实现处理陶瓷和制备粘结层。作为一种新型的处理陶瓷方法,采用聚氨酯胶粘剂处理陶瓷表面界面方法的研究较少。

图1 陶瓷复合装甲结构示意图

为此,笔者探索了聚氨酯胶粘剂“二次处理”陶瓷表面的成型工艺,并对该工艺制备的陶瓷增强树脂基抗弹复合材料进行了53 式7.62 mm 穿甲燃烧弹侵彻性能、抗多发弹性能试验以及耐环境适应性研究。讨论聚氨酯胶粘剂异氰酸根用量、胶粘剂用量、反应时间对陶瓷增强树脂基复合材料抗弹性能的影响,最后基于试验结果,考察了该工艺对陶瓷增强树脂基复合材料耐高低温性能的影响。旨在明晰“二次处理”陶瓷表面成型工艺的抗弹机理以及确定影响抗弹性能的关键参数,为拓宽聚氨酯胶粘剂在陶瓷增强树脂基抗弹复合材料的应用提供了参考。

1 实验部分

1.1 主要原材料

氧化铝陶瓷:10 mm,扬州北方三山工业陶瓷有限公司;

玻璃纤维织物:EWR200,重庆国际复合材料有限公司;

乙烯基酯树脂:Swancor901,上纬新材料科技股份有限公司;

聚氨酯胶粘剂:A 组分为多元醇类,B 组分为异氰酸酯类,济南北方泰和新材料有限公司;

二月桂酸二丁基锡:化学纯,国药集团化学试剂有限公司;

过氧化甲乙酮:M50,天津诺力昂化学有限公司;

环烷酸钴:淄博淄川鲁峰精细化工厂;

硅烷偶联剂:SG-Si1100,南京曙光化工厂;

酒精、丙酮:工业级,市售。

1.2 主要设备及仪器

真空泵:2XZ-15B 型,淄博市博山博真真空泵厂;

弹种:53 式7.62 mm 穿甲燃烧弹,市售;

动态材料试验机:INSTRON8032 型,英国英斯特朗公司;

落锤冲击试验机:CEAST9400 型,意大利CEAST 公司;

可程式高低温实验箱:T-HWS-80U 型,东莞市天一仪器有限公司;

激光测速仪:XGK-2002 型,西安工业学院。

1.3 陶瓷增强树脂基抗冲击复合材料制备

(1)陶瓷表面处理。

将偶联剂SG-Si1100 配制成质量比1%~10%浓度酒精溶液后,待用;将聚氨酯胶粘剂按照组分A ∶B=4 ∶(1~1.5)的比例配置,搅拌均匀;将配置的聚氨酯胶粘剂用丙酮稀释混合,搅拌均匀,置于含有密封盖塑料桶中,待用。

将陶瓷表面用丙酮清洗后,采用配置的偶联剂-酒精溶液浸泡陶瓷1 h 后捞出晾干;采用配置的聚氨酯胶粘剂-丙酮溶液喷涂陶瓷表面完成陶瓷表面“二次处理”。

(2)陶瓷增强树脂基复合材料的制备。

按图1 所示结构,铺设陶瓷、纤维预成型体。止裂层为玻纤增强树脂基复合材料;陶瓷面板为“二次处理”后陶瓷拼铺;粘结层为聚氨酯胶粘剂层;复合材料背板为玻纤增强树脂基复合材料,铺设完预成型体后,采用真空辅助成型(VARI)工艺一次成型陶瓷增强树脂基复合材料。

具体操作如下:裁剪350 mm×350 mm 的玻璃纤维织物,在平板模具上铺设2 层玻璃纤维织物,玻璃纤维织物上面铺设处理好的陶瓷片,陶瓷片之间的间隙小于0.1 mm,在陶瓷上面铺设60 层玻璃纤维织物,形成陶瓷增强树脂基复合材料预成型体。在预成型体上布设真空系统和树脂系统,并抽真空,至真空表指针指向–0.1 MPa,保持抽真空状态。将乙烯基酯树脂∶过氧化甲乙酮∶环烷酸钴按照1 000 ∶2 ∶0.1 的比例配置10 kg 树脂,搅拌均匀;将树脂连接到预成型体中的树脂系统,在真空压力下,采用真空辅助RTM 工艺导入树脂至树脂完全充模,制备陶瓷增强树脂基抗弹复合材料试样。

(3)靶板制备。

将制备的陶瓷增强树脂基复合材料在超高压水切割机上以300 mm/min 的速度切成尺寸为350 mm×350 mm 的靶板试样,切割后的靶板在烘箱中80℃条件下加热后固化24 h。

1.4 性能表征

(1)抗冲击性能。

将靶板固定在靶架上,采用53 式7.62 mm 弹道枪,采用激光测速仪测速,按照GJB 59.18–1988,10 m 距离0°角垂直入射7.62 mm 53 式穿甲燃烧弹,观察每发弹后靶板陶瓷面板与复合材料背板之间的分层破坏情况,直至靶板出现分层,停止射击试验。图2 为靶板分层情况。图2a 为未分层,则继续射击;图2b 为分层破坏明显,停止射击。通过比较不同的试验方案导致分层弹丸的数量来表征陶瓷处理界面性能优异程度和抗多发弹的能力。能承受更多弹丸射击而不分层的靶板,说明该靶板的性能更加优异。

图2 靶板分层情况

(2)耐高低温环境适应性。

先从靶板取样切割成短梁剪切试样,参照JC/T 773 方法测试常温剪切强度,然后对不同陶瓷表面处理方案试样进行温度周期循环,每个温度周期循环温控曲线如图3 所示。测试温度一个循环周期不同方案的层间剪切强度变化情况。此试验重点考察由于陶瓷与复合材料线膨胀系数存在差异,不同陶瓷表面处理方案条件下,陶瓷增强树脂基复合材料耐高低温环境适应性情况。

图3 单个试验周期的温度曲线

2 结果与讨论

2.1 异氰酸根用量对陶瓷增强树脂基复合材料抗弹性能的影响

聚氨酯胶粘剂是双组分胶粘剂材料,其中B 组分为含有游离异氰酸酯的预聚物,按照质量比为4 ∶1 的比例使用,考察A,B 组分不同配比对陶瓷增强树脂基复合材料抗弹性能的影响,见表1。

表1 A 与B 组分不同配比下的陶瓷增强树脂基复合材料抗弹性能

由表1 可见,聚氨酯胶粘剂A,B 两个组分配比为4 ∶1 时为等当量反应,聚氨酯胶粘剂固化后没有游离的异氰酸根存在,造成了陶瓷上的偶联剂活性点和树脂基体中的羟基无法形成化合键,因此粘接强度无法满足复合材料的抗弹性能要求。如果B组分用量过大,多余的未反应游离的异氰酸根在体系内“阻碍”界面处聚氨酯树脂体系固化,形成“缺陷”,导致界面性能差,从而抗多发弹能力弱。

A ∶B 组分质量比为4 ∶1.4 为最佳比例,偶联剂一端能够与陶瓷表面的原子形成共价键,另一端含有活性基团,可以与异氰酸酯中的异氰酸酯基团反应,形成较好的界面性能[13–14]。异氰酸酯的活性基团同时又可以与乙烯基酯树脂中的羟基反应,从而建立起乙烯基酯树脂与陶瓷之间的粘接桥梁,满足了陶瓷与树脂基体的粘接强度,从而提高了陶瓷增强树脂基复合材料的抗弹性能。

2.2 聚氨酯胶粘剂用量对陶瓷增强树脂基复合材料抗弹性能的影响

聚氨酯胶粘剂用量对陶瓷增强树脂基复合材料的抗弹性能具有直接影响,聚氨酯胶粘剂用量在陶瓷表面形成的弹性膜的厚度决定了陶瓷与复合材料之间的粘接强度。弹性膜的厚度取决于陶瓷表面处理步骤中聚氨酯胶-丙酮溶液浓度,当聚氨酯胶占其丙酮溶液的比例越高,喷涂形成的膜厚度越厚,喷涂次数越少。根据试验结果,其大致对应关系列于表2。

表2 聚氨酯溶液质量分数与陶瓷成膜厚度的关系

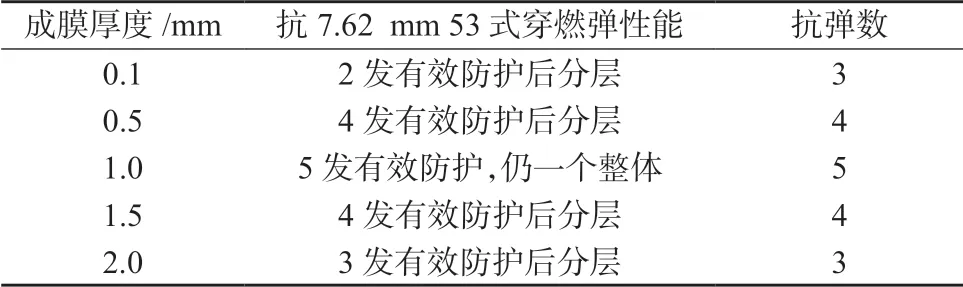

聚氨酯胶粘剂与陶瓷的成膜厚度对陶瓷增强树脂基复合材料抗弹性能的影响见表3。

表3 不同聚氨酯胶粘剂与陶瓷成膜厚度下增强树脂基复合材料的抗弹性能

由表3 可见,最佳成膜厚度为1 mm。成膜厚度太大将影响陶瓷增强树脂基复合材料的刚度,成膜厚度太小陶瓷与复合材料之间的界面粘接不足,均会对陶瓷增强树脂基复合材料的抗弹性能造成不利影响。

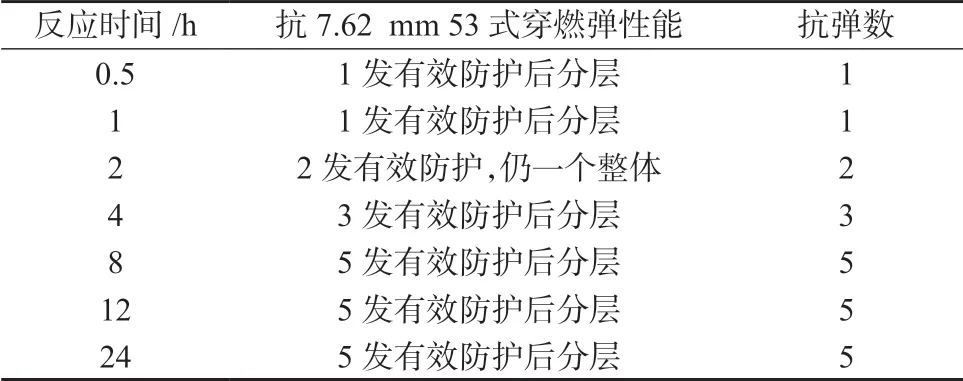

2.3 聚氨酯胶粘剂的反应时间对陶瓷增强树脂基复合材料抗弹性能的影响

以聚氨酯胶粘剂与陶瓷成膜厚度1 mm 为标准厚度,通过调整促进剂二月桂酸二丁基锡用量,调整聚氨酯胶粘剂的反应时间制得样品并进行靶试试验,得出的试验结果列于表4。

表4 不同聚氨酯胶粘剂反应时间下陶瓷增强树脂基复合材料的抗弹性能

由表4 可见,聚氨酯胶粘剂反应时间太短时,仅打1 发弹丸靶板就出现分层破坏情况,说明聚氨酯固化速度太快,二次处理效果比常规的硅烷偶联剂效果还差。分析原因是,“二次处理”的聚氨酯体系化时间太短时,覆盖硅烷偶联剂界面,复合材料基板树脂未与之有效反应,导致陶瓷表面胶粘剂的活性点越少,粘接性能就会受到影响从而影响陶瓷增强树脂基复合材料的抗弹性能。从表4 可看出,聚氨酯胶粘剂反应时间越长越好,8 h 以上即可满足陶瓷增强树脂基复合材料的使用要求。

2.4 聚氨酯胶粘剂处理的陶瓷对陶瓷增强树脂基复合材料耐高低温环境适应性影响

多层复合产品在高低温交变条件下的层间性能状态不稳定[15–16],选取层间剪切强度,对采用硅烷偶联剂和聚氨酯胶粘剂-丙酮溶液二次处理的陶瓷制作的复合材料靶板与采用硅烷偶联剂处理、未与聚氨酯胶粘剂-丙酮溶液二次处理的陶瓷制作的复合材料靶板进行耐高低温环境适应性试验见图4,进一步验证聚氨酯胶粘剂的应用特性。

图4 试样层间剪切强度性能变化曲线

由图4 可以看出,经过聚氨酯胶粘剂处理的试样,层间剪切强度高于未处理的试样。高低温循环100 次后,经过聚氨酯胶粘剂处理的试样层间剪切强度值高出未处理试样16%,这对于陶瓷增强树脂基复合材料长期使用具有积极的意义。聚氨酯胶粘剂具有较好的弹性,处理陶瓷表面时,形成一层弹性的膜,陶瓷与复合材料的线膨胀系数存在差异,随着环境温度的冷热交替,陶瓷与复合材料界面之间的膜产生弹性变形,避免分层,从而可大幅度提高陶瓷增强树脂基复合材料的使用可靠性。

3 结论

(1)采用适当的工艺,聚氨酯胶粘剂的应用能够改善陶瓷增强树脂基复合材料界面性能,从而提高陶瓷增强树脂基复合材料抗多发弹性能。

(2)聚氨酯胶粘剂A,B 两个组分的配比为4 ∶1.4 时,陶瓷增强抗弹树脂基复合材料的抗弹性能达到最佳。

(3)胶粘剂用量对陶瓷增强树脂基复合材料的抗弹性能有直接影响,胶层厚度为1 mm 可以达到最佳的抗弹效果。

(4)聚氨酯胶粘剂反应时间不宜过短,否则影响陶瓷增强树脂基复合材料的抗弹性能,反应时间为8 h 以上可满足复合材料的使用要求。

(5)采用聚氨酯胶粘剂“二次”处理陶瓷和制备粘结层,除了提高陶瓷增强树脂基复合材料抗弹性能外,还能够改善陶瓷增强树脂基复合材料环境适应性,耐高低温层间剪切强度提高16%,具有良好的应用前景。