多夹砂层玻璃钢夹砂管涵的剪切性能及破坏模式

2022-08-17王清洲梁瑛硕张朝阳张志银肖成志

王清洲,梁瑛硕,张朝阳,张志银,肖成志

(河北工业大学土木与交通学院,天津 300401)

玻璃纤维增强塑料夹砂管(夹砂管)作为柔性复合材料管材,是在柔性玻璃钢管的结构层中引入多层较大厚度的树脂砂层,多相多层的层叠结构赋予其良好的刚度并减少了柔性管的塑性,保证了管涵具有抵抗荷载和减小工后沉降变形的埋地特性。受静土压力和交通荷载共同作用,夹砂管允许在较大变形条件下服役,其变形率可达3%~5%[1–2]。较大变形条件下服役期的管涵结构内部将产生高应力,容易导致层间界面分层进而发生夹砂层剪切破坏,这是管涵达不到设计服役寿命、过早发生破坏的关键原因[3–5]。因此,夹砂管材料的剪切性能是关系管涵服役耐久性的关键参数之一。针对柔性玻璃钢夹砂管涵变形条件下的受力特性,采用管涵试样的短梁剪切试验,研究荷载作用下夹砂管的层间剪切性能和破坏模式,探究多层结构在变形荷载作用下的力学响应机制,将为实际工程应用中的结构设计优化和力学指标控制提供参考。

目前,国内外学者在玻璃钢夹砂管的力学性能和破坏模式方面开展了较为深入的研究,取得了丰富的研究成果。王清洲等[6]通过对玻璃钢夹砂管材试样开展包括抗压试验、抗拉试验以及平载板性能试验在内的一系列力学性能试验,探究了不同试样类型和荷载作用下玻璃钢夹砂管材的破坏模式和破坏机理。Affolter 等[7]等针对单层夹砂层玻璃钢夹砂管涵开展室内力学性能试验,得到力学性能参数以及破坏模式,分析了管涵服役期内产生故障的原因。陈兆南等[8]通过室内试验研究了玻璃钢夹砂管的受力特性和层间破坏情况,试验表明管壁内外侧相应部位处于拉压相反状态。张济源[9]试验研究壁厚50 mm、直径1 500 mm 公路玻璃钢夹管的压缩强度、压缩弹性模量以及环刚度等力学性能,发现玻璃钢夹砂管材的试验值远高于设计值,具有良好的安全储备。刘淑艳等[10]研究了拱形玻璃钢夹砂试样在凹凸两种不同加载方式下的弯曲性能。研究结果表明,荷载作用下的凹向试样破坏模式为脆性破坏,而凸向试样破坏模式为渐进失效破坏。Roham[11]采用有限元数值模型的方式探究了荷载作用下玻璃钢夹砂管涵的损伤进程和破坏机理,并通过模型程序改变模型参数,研究玻璃钢夹砂管涵参数与其破坏模式和力学性能之间的关系。上述研究成果为明晰玻璃钢夹砂管的破坏机理提供了帮助。复合材料的层间剪切强度是表征其力学性能的一项重要指标,反应了层合板在层间剪切应力下的极限应力。现行的层间剪切强度的测试方法主要有短梁剪切法、双切口剪切强度试验法、四点弯曲法以及非对称四点弯曲法,应根据材料属性选取合适的试验方法。张玺等[12]采用短梁剪切法测试玻璃钢/镁合金复合板的层间剪切性能,研究表明界面粘接破坏是其层间剪切失效的主要破坏模式。周磊等[13]采用双切口剪切强度试验法探究了铺层结构对树脂基复合材料的影响,分析了层间剪切力失效模式。邹爱玲等[14]针对聚乳酸(PLA)/芳纶纤维复合材料的工艺参数开展层间剪切强度试验,确定了不同纤维取向、打印厚度和层数以及打印间距等参数对于复合材料层间剪切强度的影响。

然而,上述研究多关注于玻璃钢夹砂管涵的拉伸强度、弯曲弹性模量、弯曲性能等力学性能指标和破坏模式展开,针对大变形条件下经常出现的夹砂管剪切破坏模式和力学特性方面还缺乏系统深入的研究。层间剪切强度是管涵变形条件下受力的重要参数,以往的结构设计中却常常忽略。因此,开展荷载作用下多夹砂层玻璃钢夹砂管涵剪切性能的测试与评价,对于管壁结构优化设计、确保结构耐久性和安全性提供重要依据。

1 试验部分

1.1 主要原料

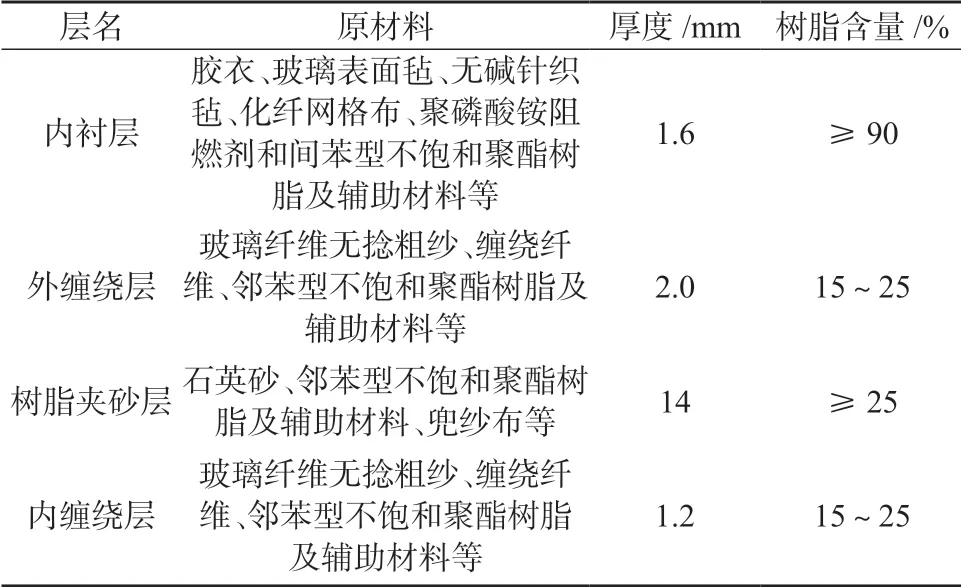

玻璃钢夹砂管:DN1500,壁厚50 mm,由缠绕层(内外各2 层)和夹砂层(3 层)交替叠加复合,并于管道最内侧设置内衬层(1 层),采用定长缠绕工艺生产而成的多层复合材料管道,管道各层材料构成及详细参数见表1[15],承德金丰建材有限责任公司。

表1 拱结构各层材料构成及参数要求

1.2 主要设备与仪器

微机控制电液伺服万能试验机:WAW-1000 型,配有三点弯曲夹具,上海三思纵横机械制造有限公司;

台式云切机:DLX-9141 型,杭州德力西集团有限公司;

游标卡尺:TM004 型,南通锦诺工量刃具有限公司。

1.3 试样制备

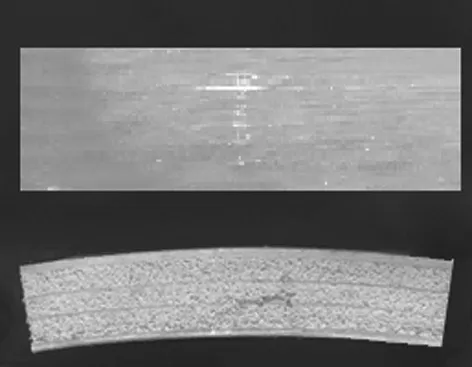

剪切性能试样采用台式云切机切取自玻璃钢夹砂圆管,壁厚h=50 mm、宽度b=100 mm、长度L=300 mm,切取有效试样5 个,剪切性能试样如图1 所示。试样的取位区应避开气泡、分层、树脂淤积褶皱以及翘曲等缺陷位置,加工后的试样管壁厚度均匀、截取断面顺直无缺陷,内衬层、外保护层等外观无缺损破坏。试验前采用游标卡尺(精度0.02 mm)量测并记录每个试件长、宽和壁厚的实际尺寸,每个方向量测3 个不同位置并取其平均值作为最终尺寸值,并控制试样各边的尺寸误差在5 mm 内。

图1 玻璃钢夹砂拱结构剪切性能试样

1.4 性能测试与表征

(1)力学性能测试。

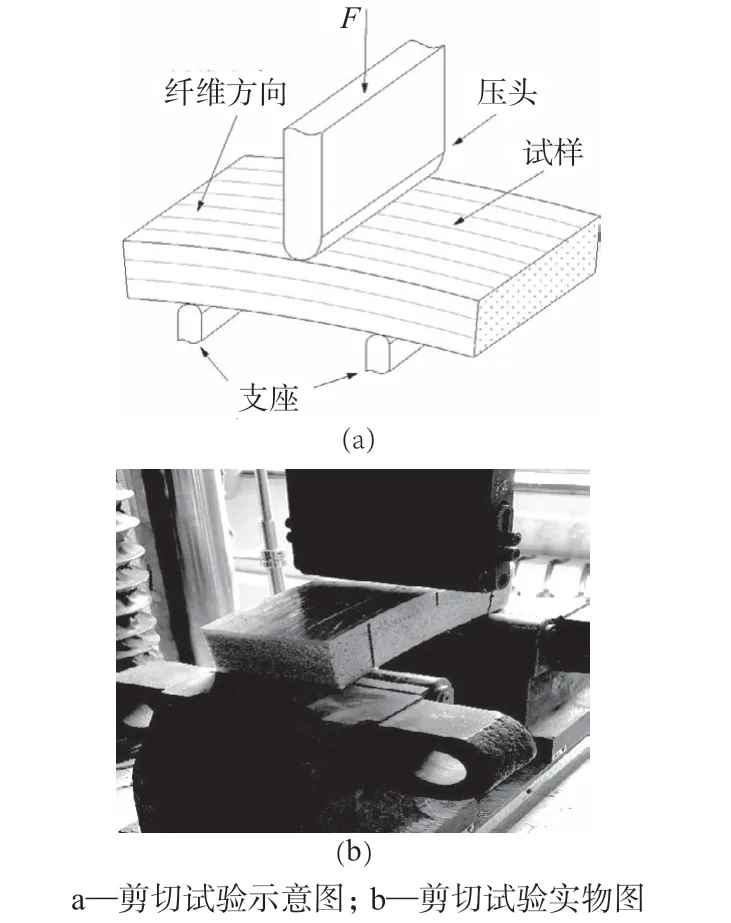

玻璃钢夹砂结构试样的层间剪切强度按照ASTM D 2344–2016 中短梁剪切试验方法测试[16],加载速度为1 mm/min,跨距200 mm,加载过程中利用SUNS Test Soft 软件系统自动采集生成荷载-位移曲线,并利用相机持续拍摄、观测试样裂缝分布和发展趋势以及记录试样的破坏过程。管材试样的加载方式如图2 所示。

图2 剪切性能试验

(2)层间剪切强度计算方法。

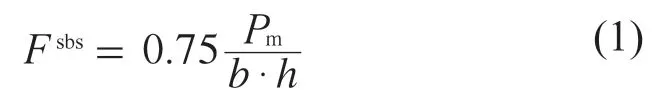

管材试样的层间剪切强度计算公式为:

式中:Fsbs——管材的层间剪切强度,MPa;

Pm——管材试样的最大破坏荷载,N;

b——管材试样的截面宽度,mm;

h——管材试样的截面厚度,mm。

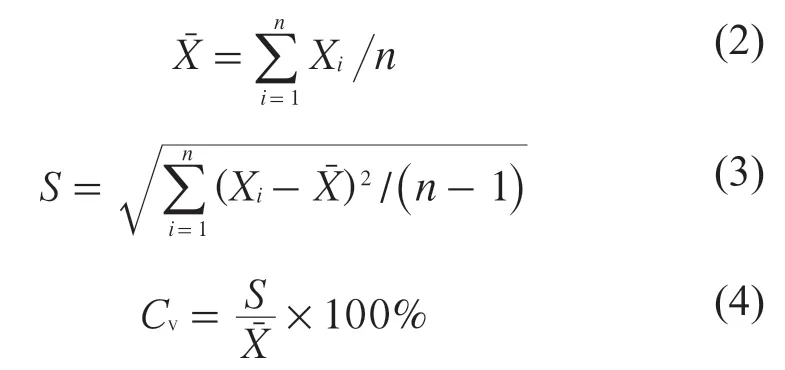

(3)离散系数计算方法。

测试管材试样层间剪切强度时,其离散计算公式如下:

2 结果与讨论

2.1 层间剪切强度的结果与分析

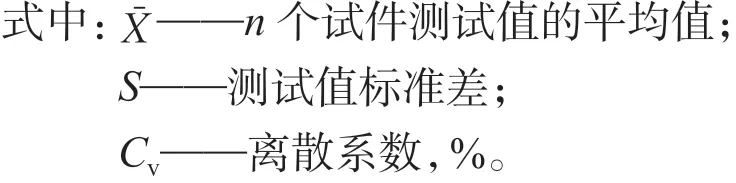

利用试验过程中自动记录得到的荷载-挠度曲线提取各试样的最大破坏荷载值Pm以及量测得到的试样尺寸,代入公式(1)中计算得到玻璃钢夹砂管材试样的层间剪切强度,试验数据和计算结果列于表2。由试验结果可知,管材试样的层间剪切强度平均值为6.11 MPa,最大破坏荷载的平均值为42.92 kN,破坏时的最大位移平均值为5.59 mm。

此外,通过公式(3)和公式(4)计算得到管材试样的离散系数可知,管材试样最大位移的离散系数明显较大。这主要是由于试样的加工过程中整体材料均匀性较差,管材试样的缠绕层与夹砂层之间首次破坏时对应的位移值相差较大,从而导致最终破坏时的最大位移值的离散性较大。虽然最大位移值的离散性较大,但最大荷载值的离散性相对较小,由此可知,管材试样的变形情况对于其承载能力影响并不明显。

表2 玻璃钢夹砂拱结构试样的层间剪切强度

2.2 荷载-位移曲线的结果与分析

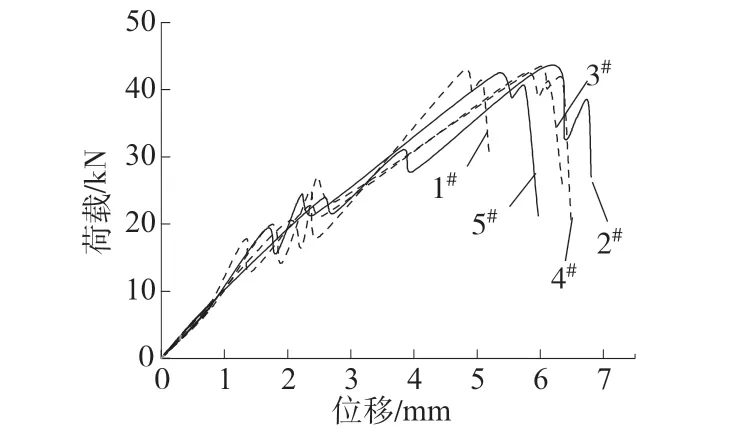

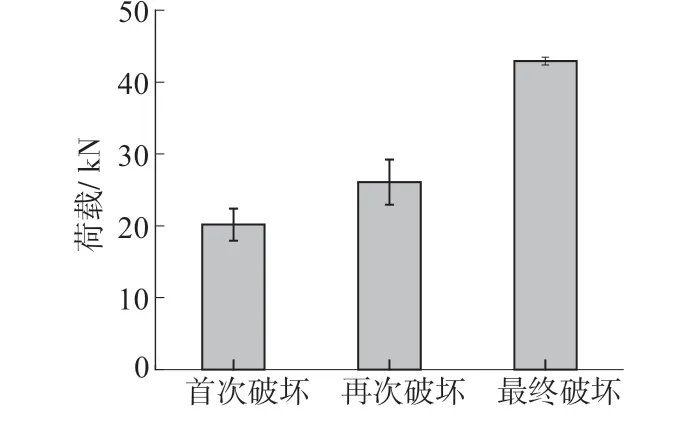

玻璃钢夹砂管材试样层间剪切强度试验过程中,利用SUNS Test Soft 软件系统自动采集记录荷载-位移曲线数据,如图3 所示,试样不同阶段的荷载值见图4。由图3 可知,管材试样在较小位移下(≤1.2 mm),试样处于第一阶段即“弹性阶段”,荷载-位移曲线基本呈现线性增长趋势,试样表面无明显破坏。随着层间剪切试验持续进行,试样出现明显的层间裂缝,试样荷载-位移曲线进入第二阶段即“层间分离”阶段。此时,分界点对应的位移值基本介于1.5~4 mm 之间,位移值随荷载增加而变大,荷载-位移曲线中的荷载值至少1~3 次的迭荡,试样先后出现破坏,即首次破坏与再次破坏,层间会有多条裂缝出现,并迅速发展,试样表面可以观察到夹砂层与缠绕层之间出现严重的层间分离现象,直至达到最大荷载值。期间荷载迅速下降较小的幅度后再次保持线性增长,原因是试样多次发生应力重分布现象,直至达到最大荷载。试验达到最大荷载后,随着加载持续,荷载值无法继续增加,位移迅速增加,个别试样的荷载-位移曲线出现震荡过程,试样进入“屈服阶段”,即最终破坏。此时,夹砂层开始出现跨层剪切破坏现象,层间裂缝快速延伸扩大并连通,试样发生脆性断裂破坏。

图3 层间剪切荷载-位移曲线

图4 试样各阶段的破坏荷载值

由图4 可知,试样弹性阶段和层间分离阶段的荷载值约是最终破坏荷载值的46.9%,60.6%,对应阶段的位移值约是最终破坏位移值的35.7%,47.2%。5 个试样中前两个阶段分界点位置对应的荷载值以及位移值大小较为分散,尤其是试样在各阶段分界点处的位移值差异较大,通常前两个阶段分界点出现越晚的试样,最终破坏时对应的位移值则越大,试样的柔韧性越好。另外,虽然5 个试样加载破坏历程差别较大,但试样最终破坏时对应的荷载值却非常接近,能够较统一地代表试样的剪切破坏强度。

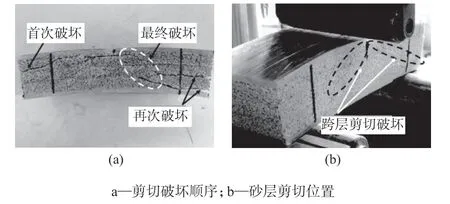

2.3 试样的剪切破坏模式

在试样加载过程中,利用相机持续跟踪记录试样破坏过程,图5 为试样的层间剪切破坏过程及位置。由图5a 可知,采用短梁剪切法对管材试样连续加载发现,试样的夹砂层与缠绕层之间最先出现层间分离现象。这主要是由于荷载作用下导致试样内部出现较高的内应力,而层间是不同材料性质的连接部位,也是粘接强度最薄弱的环节,当层间应力大于夹砂层与缠绕层之间的粘结强度时,层间界面的树脂脱粘,并沿层间界面逐渐扩展延伸直至发展成层间裂缝,导致层间分离,这是剪切试样首次破坏和再次破坏产生的原因。随着万能试验机的荷载继续增加,层间裂缝持续扩大和延伸,夹砂层出现剪切裂缝并跨过缠绕层向相邻夹砂层延伸。贯通多个夹砂层的裂缝,与加载方向成45°角,多分布在加载点的两侧,成对称分布。此时荷载值呈下降趋势,位移值快速上升,剪切试样最终破坏。跨越多夹砂层的贯通裂缝出现是剪切破坏的典型破坏模式,此时荷载值无法继续增加,试样发生屈服破坏。玻璃钢夹砂管涵试样在荷载作用下发生剪切破坏的过程中,试样缠绕层内部并未发生明显的层间分离、纤维断裂等破坏现象,这主要是由于缠绕层的抗弯、抗拉强度远高于夹砂层,因此当保证试样刚度和强度的夹砂层发生剪切破坏时,对于缠绕层结构并无明显破坏。

图5 玻璃钢夹砂试样剪切破坏

图5b 则显示了玻璃钢夹砂管材试样的砂层剪切破坏位置与发展趋势。相较于管材弯曲破坏模式下的夹砂层剪切位置不同,层间剪切破坏模式下的砂层剪切位置位于加载压头的正下方,裂缝由上至下沿45°方向逐渐发展,形成贯通多个夹砂层的剪切破坏模式。由于裂缝总是首先出现在层间界面的薄弱环节,因此,各结构层之间的粘结强度、树脂质量和浸润程度对于玻璃钢夹砂管材抵抗层间剪切破坏至关重要。

3 结论

(1)通过玻璃钢夹砂管试样的短梁剪切性能试验,得到荷载作用下试样的剪切强度均值为6.11 MPa,最大破坏荷载的平均值为42.92 kN,破坏时试样的最大位移平均值为5.59 mm。根据离散系数可知,剪切试验中试样的位移值与管材剪切强度无关,但在一定程度上影响了试样的破坏进程。

(2)试样的剪切破坏历程分为弹性阶段、层间分离、屈服三个阶段。在荷载作用下试样由无明显破坏、层间裂缝、跨砂层贯通的剪切裂缝逐渐发展,直至完全剪切破坏。其中缠绕层与夹砂层的层间界面是夹砂管涵受力最薄弱的位置,最先破坏。

(3)试样的破坏模式为先层间分离后砂层剪切破坏模式。荷载作用下管涵试样在层间粘结位置先后发生两次以上的层间分离破坏,在加载压头正下方的夹砂层出现沿45°方向贯通的跨层剪切破坏裂缝,然而缠绕层未见明显破坏。

(4)玻璃钢夹砂管涵的层间破坏强度相对较小。在剪切荷载的作用下,层间率先出现分层破坏现象,导致结构整体应力重分布,严重影响结构刚度。因此提升玻璃钢复合材料的层间剪切强度对其至关重要。