物理气相沉积用于汽车外饰件的可行性分析

2022-08-17刘帮毅孙力苏英霞汪光伟

刘帮毅 ,孙力,苏英霞,汪光伟

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315336)

近几年汽车行业迅猛发展,发光装饰件可提升汽车质感,满足客户的个性化需求,因此被越来越多地用于内外饰。一般发光饰件是通过在内侧布置光源,外侧装饰板选用可透光的材料和工艺来实现发光。常规内外饰应用的水溶液体系电镀工艺虽然金属质感较强,但不能实现透光功能,并且常使用强酸、强碱、重金属、氰化物等有毒有害物质,存在严重的环境污染问题。若选用聚甲基异烯酸甲酯(PMMA)或聚碳酸酯(PC)制作装饰板,虽然可以达到透光和颜色多样的要求,但金属质感不够,耐划擦和耐溶剂性能也较差。尽管在外侧喷涂透光油漆可以改善透光塑料基材的耐划擦和耐溶剂性能,但依然无法达到高档的金属质感。与上述方案相比,对塑料基材外侧进行物理气相沉积(physical vapor deposition,简称PVD)并喷涂油漆更环保,不仅金属质感好,还可以实现透光和透波功能,但是无法满足外饰件耐潮湿、雨淋、水解的苛刻要求[1]。很多厂家曾试图将PVD应用于汽车外饰,但都以失败告终。目前,PVD大量用于汽车内饰件,在外饰件方面仅应用在结构简单的基材内部。本文研究了PVD应用在汽车外饰零件时不同基材、不同PVD工艺以及油漆的固化能量对涂层附着力的影响,仅供业内同仁参考。

常用的PVD技术有真空蒸发(vacuum evaporation)、溅射镀(sputtering)和离子镀(ion plating)3种。本文研究了真空蒸发镀铟(In)和磁控溅射镀铬(Cr)这两种常用PVD工艺应用于汽车外饰件的可行性[2-4]。

1 实验

1.1 样板制作

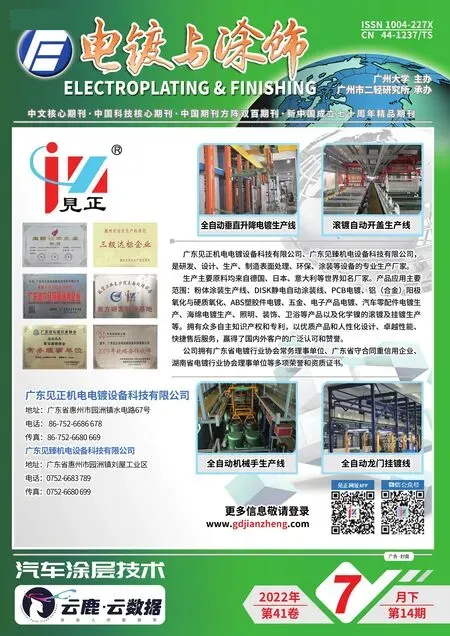

以150 mm × 100 mm的聚碳酸酯(PC)、异烯腈-丁二烯-苯乙烯(ABS)塑料为基板,工艺流程为:干冰清洗→除静电→喷涂UV(紫外光)底漆→红外闪干→紫外固化→真空蒸发镀In或磁控溅射镀Cr→除静电→喷涂UV面漆→红外闪干→UV固化。图1示出了样板的剖面结构。

图1 外饰件表面覆盖层剖面结构图Figure 1 Sectional structure of the coatings on an automotive exterior part

喷涂UV底漆可以遮盖基材表面缺陷,封闭基材可能产生的小分子物质,改善PVD镀层的附着力和光亮度,喷涂UV面漆对PVD镀层起到防护作用。

1.2 性能检测项目和方法

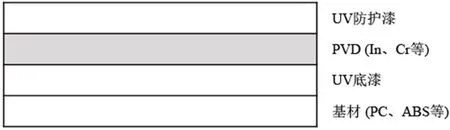

1.2.1 附着力

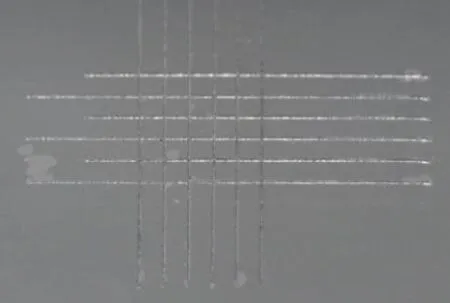

按ISO 2409:2007Paints and Varnishes—Cross-cut Test,采用划格法检测涂层附着力。如图2所示,按该标准划百格,再贴拜耶斯朵夫公司出产的绝缘胶带Tesa4657,迅速撕去胶带后观察划格处涂层的脱落情况,评价附着力等级,0或1级方判定为合格。

图2 胶带粘贴和撕离示意图Figure 2 Schematic diagrams showing how to paste the tape and tear it off

1.2.2 耐湿热性

取成品或平行试样3个,在温度50 °C、相对湿度95%的KTHC-415TBS高低温试验箱中保持336 h,实验结束后常温放置30 min,然后按照1.2.1节检测附着力。

1.2.3 碎石冲击

取成品或平行试样6个,按SAE J400:2002Test for Chip Resistance of Surface Coatings,分别在(23 ± 2) °C和(-20 ± 2) °C的温度下使用MTG碎石冲击仪测试,9.53 ~ 15.86 mm水磨道路碎石,冲击角度45°,气压483 kPa。碎石体积共1.4 L,共冲击3次,每次0.473 L,在7 ~ 10 s内结束。试验后观察涂层状态,要求涂层的耐碎石冲击等级至少为5B(允许有25 ~ 49个1 ~ 3 mm大小的冲击点)或涂层保持率不低于97%,以及无大于3 mm的冲击点。

1.2.4 高压水冲击

使用HDS 13/20-4 S高压喷水装置,试验参数为:喷嘴与试样表面距离(90°)(100 ± 3) mm,水压(12 ±0.3) MPa,流量(15.0 ± 0.3) L/min,水温(50 ± 5) °C,喷射时间30 s。水被直接喷射于样品上,不采用扫频方式。试验后观察涂层状态,要求涂层的脱落面积分数≤5%,并且不允许有涂层从基材上剥离。

1.2.5 耐酸碱性

取成品或平行试样6个,按ISO 2812-4:2017Paints and Varnishes — Determination of Resistance to Liquids —Part 4: Spotting Methods中方法A的规定,试样先放入50 °C的UF55Plus烘箱内24 h,然后进行耐酸碱试验。溶液为10%(质量分数)硫酸和5%氢氧化钠。

试验24 h后用干布或纸擦拭试样,再用流水彻底冲洗,观察样品表面是否起泡和变色,接着在温度(23 ± 2) °C和相对湿度(50 ± 5)%的条件下放置24 h,再次观察样品表面是否起泡和变色,并评定灰度等级,最后按照1.2.1节检测附着力。

1.2.6 耐光性

耐光性测试在Ci4000氙灯老化箱中进行,内外滤镜均采用硼硅酸盐玻璃,辐照度0.5 W/(m2·nm),波长340 nm,黑标温度(BST)(65 ± 2) °C,相对湿度(65 ± 5)%,先连续光照102 min,再光照喷淋18 min,如此循环,测试时间共2 000 h。试验后检查外观,评定灰度,并采用BYK-Gardner光泽度仪测定光泽。接着在40 °C恒温水槽中进行水浸试验24 h,取出试片并吹干后按1.2.1节测试附着力。

1.2.7 耐冷凝水性

使用 GS-500冷凝水试验箱,取成品或平行试样 3个,按 ISO 6270-2:2017Paints and Varnishes —Determination of Resistance to Humidity — Part 2: Condensation(In-cabinet Exposure with Heated Water Reservoir)进行冷凝试验,温度(40 ± 3) °C,相对湿度100%,时间240 h。试验结束后常温放置30 min,按照1.2.1节测试附着力。

1.2.8 耐水性

使用HWS-200恒温水浴锅,取成品或平行试样3个,按ASTM D870-15Standard Practice for Testing Water Resistance of Coatings Using Water Immersion进行耐水测试,将样品面积的3/4浸没于40 °C水中,保持240 h。试验完擦干,在室温下放置30 min后检查样品外观,并按照1.2.1节测试附着力。

2 结果与讨论

2.1 面漆固化能量对ABS基材真空蒸发镀铟效果的影响

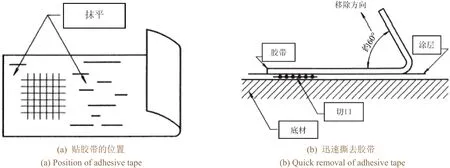

表1示出了ABS基材真空蒸发镀铟试样的各项性能测试结果,图3为试验后样品的状态。

表1 真空蒸发镀铟试样的性能测试结果Table 1 Property test results of the specimens teated by vacuum evaporation of indium

图3 不同试验后样品的照片Figure 3 Photos of samples after different tests

从表1和图3可知,真空蒸发镀铟试样的附着力、耐冷凝水性和耐湿热性都合格。这是因为喷涂的UV涂层是聚氨酯异烯酸树脂体系,其中含有异烯酸官能团和氨基甲酸酯键,高分子链间能形成很多氢键,也能与PVD镀层之间形成化学交联,从而保证涂层具有很高的韧性和附着力,以及优良的耐化学品性和耐高低温性,另外树脂中添加的附着力改善剂也能够进一步改善涂层与铟镀层之间的附着力。

真空蒸发镀铟试样的耐高压水冲击性和耐碎石冲击性都不合格。因为样件采用的是耐热性较差的ABS基材,而为了避免面漆UV固化时ABS基材发生变形,采用了较低的能量(仅2 360 mJ/cm2),导致面漆与PVD镀层结合产生的双键转化率低,交联密度较低,即面漆与PVD镀层之间的结合力不足,在遭受较大的冲击时便容易脱落[5-6]。

2 000 h耐光测试后涂层外观良好,灰度为5级。水浸试验后附着力仅4级,涂层沿着切割边缘大片剥落,一些方格的涂层已完全脱落,总脱落面积超出35%,不满足要求。耐光试验时的光源波长为340 nm,属于紫外线,能量高,会破坏面漆及其与PVD镀层界面的化学键,涂层吸收紫外光后还会发生光化学反应,引起分子链均裂或重组降解,最终导致涂层主链断裂。此外,在光照喷淋期间水分子的引入也会加剧涂层主链的断裂。

样件经10%硫酸测试后无起泡、变色,灰度为4-5级,但是划格后切口边缘和交叉处有涂层脱落,附着力为2级,不满足要求。真空蒸发镀所得的铟层致密度有限,面漆也较薄(为防止面漆太厚而固化不充分,面漆厚度都小于20 μm),加上固化能量低,因此UV面漆固化程度较低,交联密度差,涂层中未反应完全的小分子被酸溶胀便导致附着力下降。另外,上述因素也会导致H2SO4等小分子透过面漆,慢慢扩散到PVD镀层内与In发生式(1)所示的化学反应,并且破坏面漆与PVD镀层之间的化学键,导致涂层附着力下降。

针对上述问题,采取以下改进措施:

(1) 改进漆膜固化工艺:将UV底漆的固化能量从977 mJ/cm2提高到1 047 mJ/cm2,闪干时间从10 min延长到13 min;UV面漆固化能量从2 360 mJ/cm2提高到3 000 mJ/cm2,闪干时间从10 min延长到13 min。

(2) 增大涂层厚度,将UV底漆和面漆厚度都提高到25 μm。

(3) 增加固化光引发剂,使漆膜能够在较低能量下固化,并提升双键转化率,从而保证涂层与PVD镀层有足够的结合力。

采取上述措施后复测样品各项性能均合格。

2.2 改用PC作为基材时的真空镀效果

在2.1节的改进基础上,改用PC作为基材进行真空蒸发镀In。与ABS基材相比,PC基材更耐高温,在UV底漆和面漆固化时可以采用更高的能量,固化时间也可更长。结果仅耐酸性测试未通过:耐酸性测试后划格切口边缘及交叉处有涂层脱落,附着力为2级。分析其原因是真空蒸发镀铟层的致密度不足,硫酸小分子可以透过UV面漆扩散到PVD镀层内与铟发生化学反应,以及UV面漆和PVD镀层之间的化学键会被硫酸破坏。将UV面漆的固化能量提高到3 200 mJ/cm2,复测耐酸性合格。

2.3 PC基材磁控溅射镀铬的效果

PC基材磁控溅射镀铬试样仅耐湿热性不合格。如图4所示,经湿热试验后的样件虽然无起泡、变色,灰度为4-5级,但是划格后切口边缘和交叉处的涂层脱落,附着力为2级,不满足要求。

图4 耐湿热试验后附着力测试结果Figure 4 Adhesion test result after damp heat resistance test

样品的耐湿热性不合格也与面漆UV固化时的能量不足有关。在湿热试验时,水分子能够渗透到涂层中,与涂层的吸水性物质结合,当水分子聚集到足够量便形成溶液,受热膨胀产生应力,促使气泡不断变大,从而使涂层局部脱落[7-9]。将UV面漆固化能量升至3 200 mJ/cm2后复测耐湿热性合格。

与真空蒸发镀铟样品相比,磁控溅射镀铬样品的性能更好,需要的面漆更薄,19 μm的厚度即可满足汽车外饰要求。这是因为真空蒸发镀层是表面附着,而磁控溅射镀层是强烈的正负电吸引,所以后者的吸附更均匀、致密,硬度更高。

3 结语

将PVD应用于汽车外饰件有一定的可行性,但要注意以下几点:

(1) UV涂层的固化能量必须足够高,以保证镀层与涂层之间具有较高的交联密度,赋予涂层良好的附着力。

(2) 合理选则基材。如PC比ABS更耐高温,能够承受较高的能量,所以固化更充分。

(3) 选择合适的PVD工艺。与真空蒸发镀铟相比,磁控溅射镀铬层更均匀、致密,硬度更高,与基材间的附着力也更好。