水性B1B2体系流挂问题研究

2022-08-17王丽王艳萍

王丽,王艳萍

(一汽-大众汽车有限公司,吉林 长春 130011)

近些年来,随着汽车行业的飞速发展,国家环保要求越来越严。水性B1B2技术由于无中间烘干,直接湿碰湿喷涂,具有能耗低、可挥发性有机物(VOC)含量低的特点,因此在大众、奔驰、特斯拉等公司得到了广泛应用[1]。但由于B1与B2涂层湿碰湿的工艺特点,在施工过程中极易产生流挂等漆膜缺陷[2]。某主机厂采用B1B2工艺,在产品调试过程中,车身后防撞梁下面及后备箱折角位置出现了较严重的流挂问题(见图1),表现为B2涂层从B1涂层上“滑”下来,也就是通常所说的“sliding”缺陷,而车身其他位置没有出现明显的此类缺陷。调整生产线设备参数后,此问题仍然存在。为了进一步确认流挂问题产生的原因以及找到解决问题的方案,在实验室对流挂缺陷进行了模拟,从涂料液态性能、流变性和湿膜固体分等方面进行了分析,通过各因素的实验测试及结果对比,找到了处理此类问题的可行性方案,为后续类似问题的解决提供了参考。

图1 流挂缺陷发生的位置Figure 1 Location of sliding

1 实验过程

在实验室采用与车身位置相仿的流挂测试板进行测试(见图2),结果发现车身喷完B2涂层后,进烘干炉前已出现流挂缺陷,车身出烘干炉后流挂缺陷更加明显。为模拟这一现象,在电泳板上喷完规定膜厚的B1涂层后进行B2涂层的梯度膜厚喷涂,接着模拟车身烘干条件进行预烘干。

图2 流挂测试板Figure 2 Sliding test panel

1.1 B1与B2涂料液态性能参数的对比

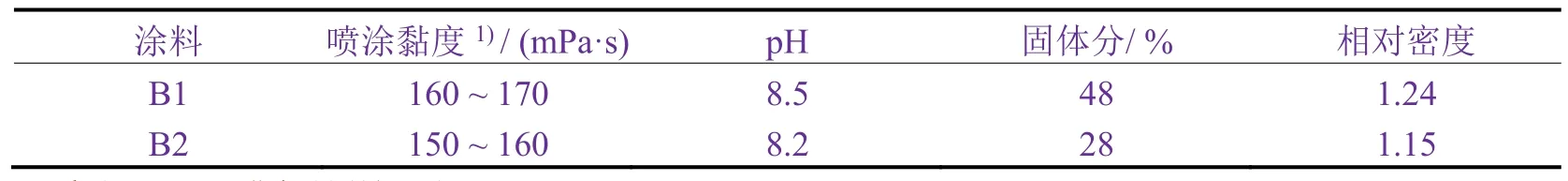

涂料的液态性能参数是涂料施工的重要控制因素。同一涂料在不同工艺的生产线上,其液态性能参数存在差异。在水性B1B2技术中,B1涂层类似于中涂的作用,固体分比B2涂层高很多,喷涂黏度往往也略高于B2涂层。B1与B2涂料的液态性能参数见表1。

表1 α公司生产的B1与B2涂料的液体性能参数Table 1 Properties of B1 and B2 paints from company α

1.2 B1与B2涂料流变性的对比

水性漆属于假塑性流体,具有很强的流变性。当涂料经过高转速的剪切后,其黏度迅速降低,调整为低转速剪切后会快速恢复为高黏度状态。这也从理论方面说明了当水性漆在旋杯高速旋转的雾化状态下,其黏度会迅速降低,获得较好的雾化状态;当水性漆材料吸附到车身上后,在车身流平闪干的过程中,其迅速恢复到高黏度状态;在车身进入中间烘房进行预烘干的过程中,水性漆的高黏度以及不断交联的B1与B2涂层之间的相互作用阻止了涂层流挂缺陷的产生。

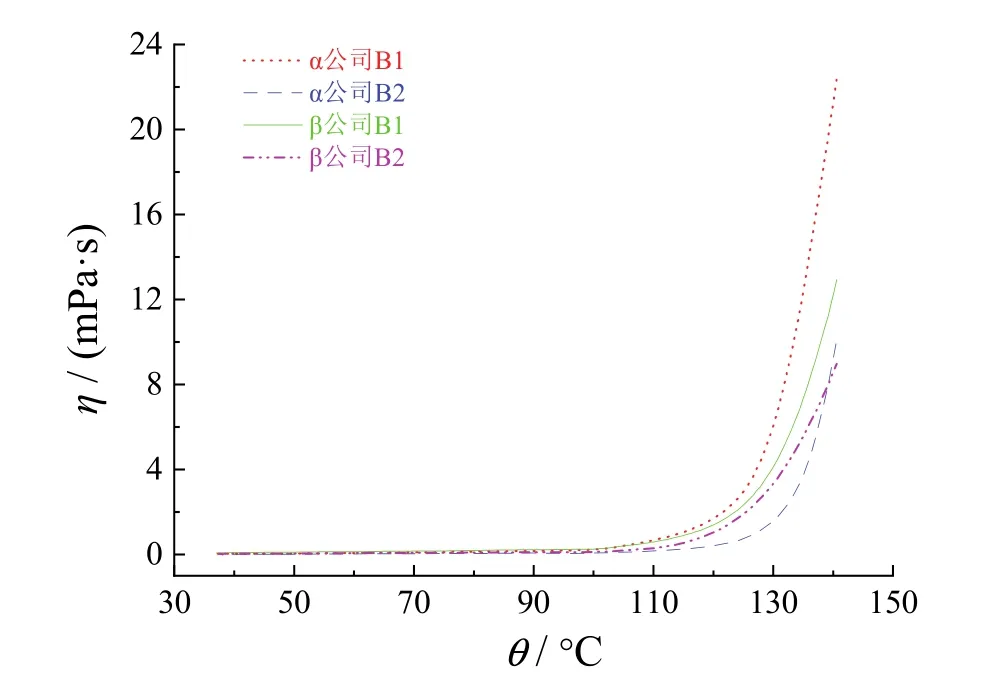

用TA流变仪对α公司B1及B2涂料的流变性进行测试,平板转子与样品平台的间距为50 μm。测试程序一:样品预准备,即先在温度25 °C下保持10.0 s,再在预剪切速率10 s-1下保持30.0 s。测试程序二:以5 °C/min 的升温速率从 25 °C 升温到 140 °C。

由于β公司的B1与B2涂料在主机厂同一生产线上没有发生此类流挂缺陷,因此也对β公司的B1与B2涂料做了同样程序的流变性测试。

从图3来看,随着温度的升高,α公司与β公司的B1与B2黏度都逐渐增大。当温度上升到100 °C以上后,随着各个涂料交联反应的进行,所有涂料黏度都迅速升高,直至漆膜固化完成。α公司B1涂料的黏度随着温度升高而增大的幅度高于B2涂料,并且它们的黏度差异较大;β公司B1涂料的黏度随着温度升高而增大的趋势同样高于B2涂料,但是它们的黏度差异较小。当到达固化温度后,α公司B1涂料的黏度远远高于B2涂料的黏度。

图3 α公司与β公司B1与B2涂料的流变性Figure 3 Rheological properties of B1 and B2 paints of company α and β

1.3 B1与B2湿膜固体分的对比

湿膜固体分对水性涂料的应用非常重要,调整好各涂层的湿膜固体分可以有效减少漆膜的针孔、流挂等缺陷。在实验室分别测试了刚喷完涂料以及闪干5 min后这两个阶段中不同公司涂料的湿膜固体分。从表2和表3给出的结果来看,无论是刚喷完涂料后测试还是等涂料闪干5 min后测试,β公司B1与B2湿膜固体分的差异都小于α公司B1与B2湿膜固体分的差异。

表2 刚喷完涂料后的湿膜固体分Table 2 Wet solid content of the coatings just after being sprayed

表3 涂料闪干5 min后的湿膜固体分Table 3 Wet solid content of the coatings after being flash-dried for 5 min

1.4 B1涂料的调整

考虑到B2涂料调整可能会对整个涂层颜色产生影响,所以调整方向集中在B1涂料。在B1涂料中加入助剂以及辅助树脂进行调整后,对涂层流挂性能进行评价。

从表4可以看出,向B1涂料中加入3%聚酯树脂或者3%丙烯酸树脂后,整个涂层的抗流挂性能略有提升,B2涂层在大约15 μm的膜厚时出现流挂缺陷;向B1涂料中加入不同型号的1%醇醚类溶剂,B2涂层的流挂膜厚提升了3 ~ 4 μm;将加入的助剂调整为1%的醇类溶剂后,抗流挂性能的改善更明显,出现流挂时的B2膜厚与空白样品相比大约提升了6 μm;向B1涂料中添加1%的长链烷烃时,B2膜厚高达35 μm时都没有出现流挂现象(B2的工艺膜厚范围为15 ~ 20 μm)。

表4 α公司B1涂料的调整Table 4 Modification of B1 paint of company α

2 最佳调整方案的深入探讨

通过对B1与B2涂料的升温流变以及湿膜固体分的对比分析可知,相比于α公司的涂料,β公司的B1与B2涂料在不同条件下的湿膜固体分比较接近,整个涂层的抗流挂性能好。向B1涂料中加入长链烷烃溶剂,可以将B2涂层的流挂膜厚提升20 μm。

对B1调整后的6#涂料进行了升温流变性及湿膜固体分的测试,同时对B1调整后的涂层性能进行验证。

采用之前流变仪的程序来测试6#B1涂料的流变性。从图4可以看出,随着温度的升高,B1与B2涂料的黏度逐渐增大。当涂料达到固化温度开始发生交联反应后,涂料的黏度迅速增大。改进后的6#B1涂料的黏度比调整前低,与B2黏度的差异减小。

图4 优化后的α公司B1样品与空白对照样品B1及B2的流变性能对比Figure 4 Comparison between rheological properties of original B1, improved B1, and B2 paints of company α

B1调整后,对涂料刚喷完以及闪干5 min后的湿膜固体分进行测试,结果列于表5。6#B1涂料由于有长链烷烃的加入,两个阶段下的湿膜固体分都较调整之前有所降低,与B2涂料湿膜固体分的差异变小。

表5 α公司B1与B2不同阶段的湿膜固体分Table 5 Wet film solid content at different stages of B1 and B2 of company α

另外,对B1调整后涂层的抗石击和划格附着力进行测试,结果均符合产品标准。

3 结语

在全球“碳中和”的背景下,水性B1B2涂装工艺具有广阔的应用前景。本文的研究得出B1与B2涂料的流变性以及湿膜固体分方面差异越小,越有利于整个涂层的抗流挂。另一方面,除醇类、醇醚类等通常应用于提高涂层抗流挂性能的助剂外,长链烷烃同样适用。