前纵梁电泳漆结合力差的原因分析与解决方法

2022-08-17蒋智慧

蒋智慧

(上汽大众汽车股份有限公司,上海 201800)

某整车在试生产阶段,油漆车间例行做油漆结合力检测时发现前纵梁油漆附着力不满足标准要求,即按照DIN EN ISO 2409:2013进行划格试验后油漆出现剥离。经调查,此电泳漆所用前处理为Chemetall公司的Oxsilan工艺——一种取代磷化处理的薄膜处理工艺。由于Oxsilan薄膜处理工艺温和,适用于多种金属基材[1],且能大大缓解环境和能耗的压力,因此目前已在各大主机厂推广应用[2-3]。自2009年以来,已有超过1 300万辆汽车使用了该工艺。

为了调查油漆结合力失效的原因,质保部门配合油漆车间及油漆规划,对剥离处表面进行分析,并且对比了前纵梁不同批次以及单件与总成的情况,结合整个电泳漆的生产过程及工艺参数控制,提出了相应的改进意见。

1 剥离处的表面分析

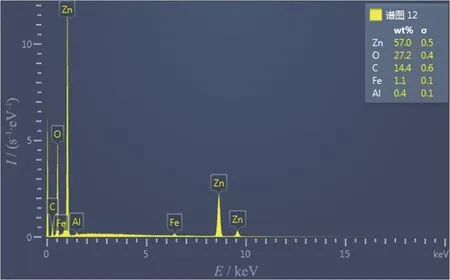

零件的基材为双面镀锌冷轧双相钢板,电泳工艺流程为:水洗→脱脂→水洗→薄膜处理→水洗→电泳。零件做完划格试验后,电泳层剥落严重,结果评价为4级,不满足标准要求。为了确定涂层是从镀锌层剥离还是从薄膜层剥离,采用ZEISS公司的EVO MA25型扫描电镜对剥离位置的基材和涂层分别进行元素分析。

从图1和图2给出的能谱分析结果可以看到,涂层剥离位置有锌、铁、铝等元素,并没有薄膜层该有的锆元素,而在剥离下来的涂层中除了锌、铝、硅等元素外,还含有锆元素。由此可以得出结论,剥离发生在薄膜层与镀锌层之间。其原因有两种:

图1 零件剥离处的能谱图Figure 1 Energy-dispersive spectrum of the area of the defective workpiece where the coating was peeled off from

图2 剥离涂层的能谱图Figure 2 Energy-dispersive spectrum of the coating peeled off from the defective workpiece

(1) 零件自身表面状态无法让薄膜层有效地附着其上;

(2) 电泳工艺存在问题,零件表面没有达到薄膜处理的要求。

2 零件表面状态验证

2.1 不同批次零件的验证

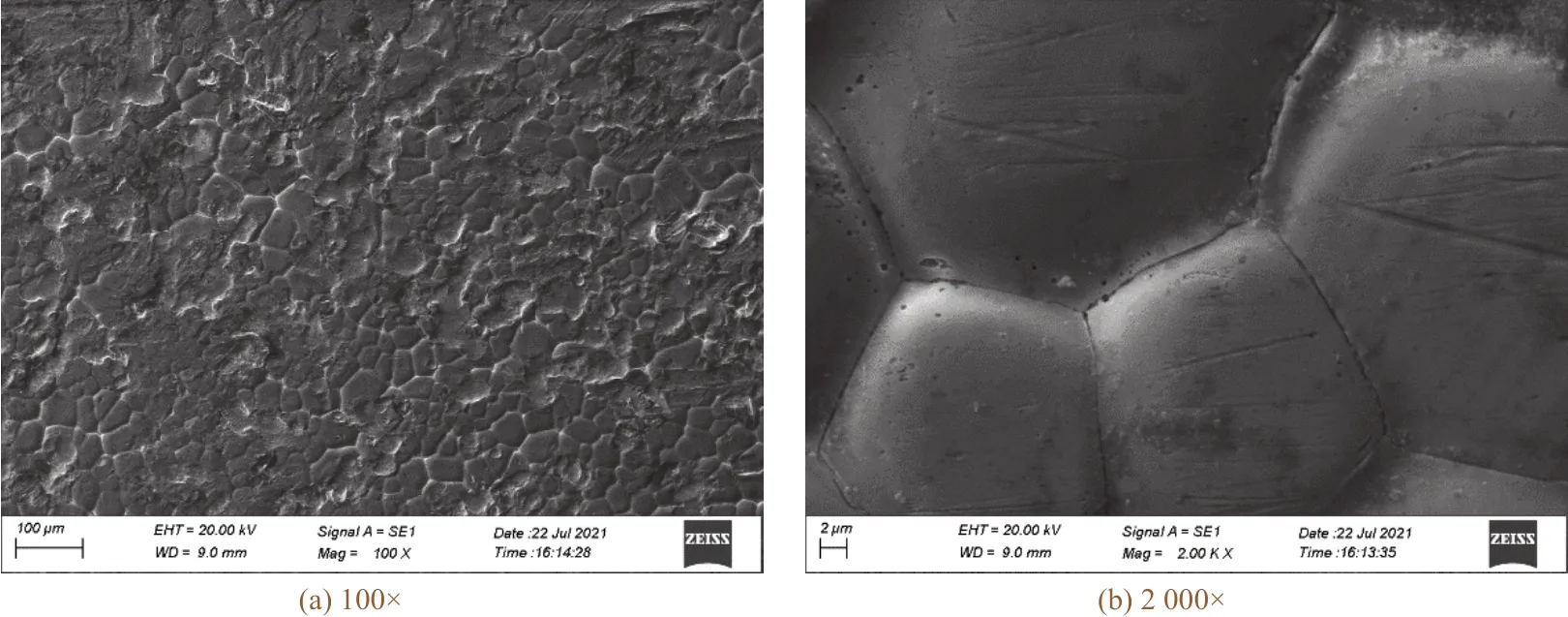

划格试验失效零件为老批次零件,已经在仓库中存放了许久,考虑到零件存放的原因,对新老批次的零件做了表面状态的对比。通过图3和图4可以看出,老批次的表面锌花状态明显要比新批次的差,除表面多了坑洼,细微裂纹也更加明显。由此得出:零件的存放时间对其表面状态有影响。新批次零件单独过电泳线后做划格试验的结果为0级或1级,明显优于老批次。所以为了确保后续电泳的质量,零件不宜存放太久。

图3 老批次零件表面的扫描电镜图像Figure 3 Scanning electron microscopic images of the surface of an old workpiece

图4 新批次零件表面扫描电镜图像Figure 4 Scanning electron microscopic images of the surface of a new workpiece

2.2 单件与总成的验证

此零件用于白车身,在生产过程中会涉及焊接工序。而焊接过程总不能避免飞溅、高温等不利因素,因此需要验证焊接对零件表面状态的影响。

取同批次的两件零件,其中一件通过焊接工序制成总成零件,然后分别对单件和总成取样做扫描电镜分析。从图5和图6可以看出单件和总成零件的表面形貌差不多,都没有明显的开裂及坑洼。这说明焊接对零件表面几乎没有影响,不是造成划格试验失效的主要原因。

图5 未焊接单件表面扫描电镜图像Figure 5 Scanning electron microscopic images of the unwelded single workpiece

2.3 电泳工艺的验证

零件是车身冲压件,冲压油在生产过程中很容易粘在零件表面,再经过长时间存放就会形成油斑,同时锌层表面会因腐蚀而形成疏松的氧化层,这两者在电泳前处理脱脂清洗阶段都不易被清洗干净,会影响后续薄膜处理及电泳工序。为了验证这一点,用酒精把零件表面擦拭两遍,目的是把零件表面的污垢清洗干净,再将零件随车送入电泳流水线,最终得到的零件在划格试验中合格。由此可见,零件在薄膜处理前把污垢清洗干净就能保证后续的油漆结合力。

然而在正常生产过程中,不可能用酒精将每个零件都擦拭干净,所以必须优化电泳线中的脱脂工艺。从车间了解到,为了尽可能满足环保要求,除了磷化处理改为不含磷的薄膜处理外,脱脂槽也改为了不含磷的脱脂液,而含磷脱脂液可以提高脱脂槽的OH-浓度,从而令产品表面的pH从10.0 ~ 10.1提升至10.1 ~ 10.5,增强对锌腐蚀产物(疏松的氧化锌)的刻蚀,同时磷酸盐与金属基材能发生耦合作用,保护基材不会被过度刻蚀,在含磷脱脂液刻蚀锌腐蚀产物的同时还能一并脱除附着在零件表面的油污,这样就能大幅提升零件的表面清洁度。

此外,磷化槽液的pH在3左右,磷化槽还对零件进行了一定程度的酸处理,令零件表面得到进一步的清洁,这样能促进磷化的结晶和附着。而薄膜处理的pH为5左右,无法像磷化处理那样对零件表面做二次清洁。

在不能更改薄膜处理的前提下,为了得到满足薄膜处理要求的零件表面清洁度,只能在清洗和脱脂工序上调整,将不含磷的脱脂液改为含磷脱脂液,并且通过调节脱脂液浓度来保证产生的污水能满足磷的排放要求。

优化电泳线中的脱脂工艺后,零件划格试验合格,电泳漆的结合力得到了很大的提升。

3 结语

本次失效零件是从薄膜剥离的,说明薄膜层与镀锌层之间的结合力不足。

零件长时间存放时,表面锌层会发生腐蚀以及形成油斑,锌花会产生裂纹,这些会对后续的薄膜处理产生不良的影响。

将单件零件焊接成总成零件不会对其表面造成不良影响。

薄膜处理槽液的酸性没有磷化强,因此零件做薄膜处理前对表面清洁度的要求比磷化高。将脱脂槽的无磷脱脂液改为含磷脱脂液能让零件在薄膜处理前达到表面清洁度的要求。