基于机器视觉的碳纤维材料断裂损伤自动识别系统*

2022-08-17郭泓林江浩邓翔

郭泓林,江浩,邓翔

(1.中南大学材料科学与工程学院,湖南长沙 410000;2.国网荆州供电公司互联网部,湖北荆州 434007)

1 引言

碳纤维中包含的主要成分是碳元素,属于一种特殊纤维,分子结构在石墨与金刚石之间,具有质量轻、耐高温、化学性能稳定、可塑性好等优势。其与树脂、陶瓷等结合后,形成碳纤维复合材料,在航天、化学工业汽车制造等领域得到广泛利用。但是碳纤维在生产过程中,由于工艺等各方面因素影响,容易产生断裂现象,且在应用时会因为冲击等原因造成断裂损伤,这种材料在损伤前没有任何征兆,破坏较为突然,这会导致严重后果。近年来,相关学者对碳纤维无损检测技术进行了大量研究。文献[1]利用超声相控阵检测法对碳纤维进行分层缺陷检测。使用超声相控阵检测设备获取对不同位置检测的超声扫描信号;对扫描信号闸门进行设置,获取闸门中幅值与深度信息,将其作为分层缺陷位置与尺寸的主要特性;根据幅值与深度信号特性建立分层缺陷扫描图像。文献[2]提出基础磁感应断层成像的碳纤维缺陷检测技术。构建三维有限元模型,设置最佳检测频率,计算灵敏度矩阵数值;构建碳纤维复合材料检测系统,使用Tikhonov正则化方法实现分层缺陷图像重构和评价,进而完成缺陷检测。

上述研究均取得一定成果,为了将更多技术应用到碳纤维断裂检测中,本文在机器视觉基础上构建断裂损伤自动识别系统。机器视觉表示利用机器代替人眼进行测量,其最大特点是自动化程度较高,容易实现信息集成,在一些不适合人工作业情况下,通常用机器视觉代替人工视觉。机器视觉能够快速获得海量信息,并能对这些信息进行自动化处理,因此在质量检测方面被广泛利用。本文利用这种优势对采集到的检测图像进行分析,识别出断裂损伤碳纤维材料。

2 断裂损失自动识别系统算法设置

利用上述机器视觉系统采集到的碳纤维图像(见图1)需要进行图像增强[3-5]处理,进一步提高图像质量,才能实现断裂损伤的全面识别。

图1 采集的碳纤维断裂损伤图像

2.1 灰度均衡

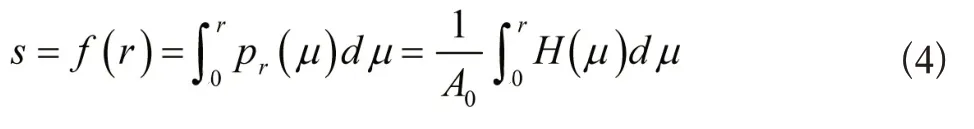

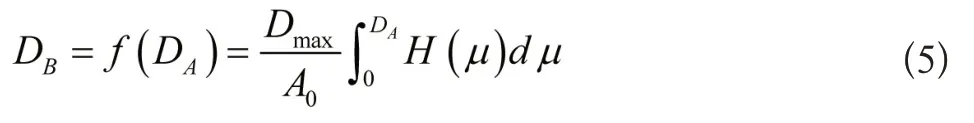

灰度均衡也可称作直方图均衡,是指经过计算令输入图像变换为在任意灰度级上均存在相同数量像素点的输出图像[6]。灰度均衡处理可以提高图像对比度,使图像灰度分布更加均匀。利用图像概率密度函数可将其定义为:

公式中,H(x)表示直方图,A0代表图像面积。

假设处理前、后的图像概率密度函数分别表示为pr(r)、ps(s),转换函数为s=f(r),能够得出:

若要使变换后图像的概率密度函数等于1,则需满足如下条件:

公式两边对r进行积分,可以获得:

针对没有进行归一化处理[7]的灰度均衡变换式为:

公式中,Hi代表第i灰度级中像素数量。

2.2 图像增强

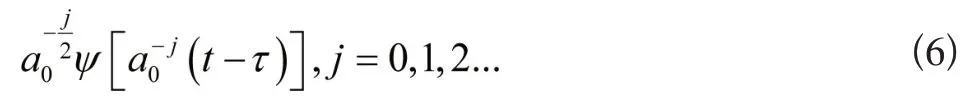

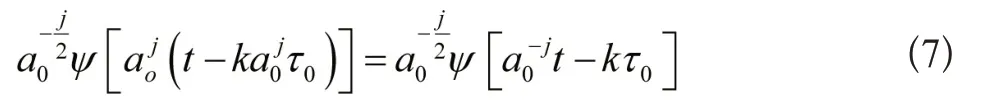

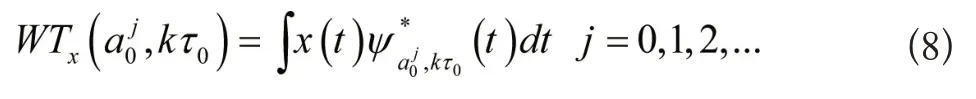

在图像采集时,背景与被测目标颜色差距较大,为抑制背景噪声,本文利用离散小波变换对图像进行增强。小波离散变换的宗旨是变换尺度与位移离散化,尺度离散即为根据幂级数来进行离散处理,假设相应的小波函数表示为:

利用上述离散小波变换公式进行背景噪声抑制,使图像得到增强。

2.3 图像分割

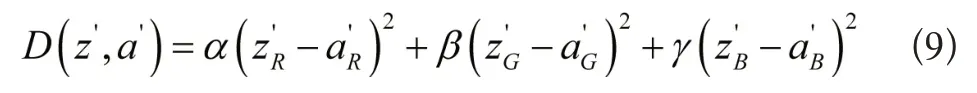

初始图像得到增强后,本文利用RGB(Red Green Blue)空间聚类方法对图像进行分割。颜色聚类就是将类似的颜色合并为一类。表示颜色相似度的指标为色差,通过RGB的空间对立对色差进行描述。通常情况下使用加权RGB空间距离来计算色差:

公式中,R、G、B 分别代表向量a′与z′的RBG 分量,α,β,γ属于颜色分量的加权值。

能够看出公式(9)的计算量较大,所以为提高目标识别效率,本文研究一种物理模型[8-11]。在此模型中,以a′为中心,顺着所有颜色轴尺度挑选一个标准差,综合分析RGB空间的视觉不对称性质得出:

公式中,δR、δG与δB表示颜色分量偏差。

利用RGB算法进行图像分割的步骤如下:(1)假设原始颜色数量表示为n,N为合并后的颜色数量,C1代表中间颜色数量,设定颜色像素阈值为n0;(2)C1≥N,根据色差表达式获取色差最小的两个颜色Xi与Xj;(3)将颜色差距最小的两个色组Xi与Xj进行合并,需检验色组的像素数量n1,若n1<n0,则消除此色组,转到步骤(2);反之,重新获取色组质心,利用新质心取代Xi的质心,且删除Xj,实现颜色聚类,根据聚类结果完成图像分割。

2.4 目标特征提取

经过上述处理后,需要对碳纤维断裂损伤进行特征提取。本文利用hough变换检测方法获得图像边缘区域,并将边缘部分保存到初始图像中,通过imfill函数对图像目标区域进行填充,将填充后的图像和初始图像相乘,即可获得断裂损伤特征。

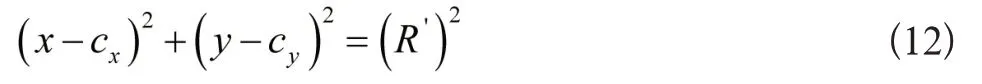

(1)hough变换

Hough变换的核心思想是将图像像素信息根据坐标映射在参数空间中,选出带有参数表达式的全部参数可能值,并对这些值构造计数器,遍历所有选出的像素,将像素坐标引入到解析式中验证,如果符合要求则构造的计数器增加1,当计数值高于设定阈值时,特征就会被提取出来。

hough变换是通过直线hough变换发展而来的,其表达式利用极坐标方式进行表示:

ρ 表示直线与原点之间的距离,θ 为直线斜率,所以(ρ,θ)能够确定一条直线。因此解析方程表示为:

cx与cy表示圆心坐标,对参数C进行整数化处理,使每组(cx,cy,R′)唯一确定一个目标区域。逐步遍历图像中的全部像素,当符合条件时,计数器加1,高于设定阈值时即可获取目标区域,将目标显示在圆心处。

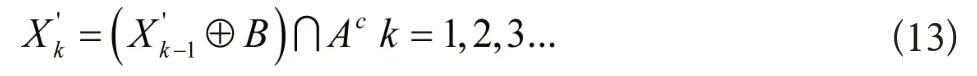

(2)填充图像区域

利用下述迭代公式完成区域填充:

公式中,Ac表示需要包围的部分,k指迭代次数,B属于叉状结构元素,是第k次迭代结果,与Ac的并集是最终填充结果。将填充后的图像与初始图像相乘,即可得到碳纤维断裂损伤的特征。

2.5 断裂损伤自动识别

获取断裂损伤特征后,需对图像中断裂目标进行识别,本文利用矩形边界框标记法对缺陷位置进行标注。将图像特征分为13×13 的网格,任意一个网格形成9 个锚框,用作预测边界框的生成。为达到自动识别目的,使用k-means方法对预测处理框进行聚类分析,去除与真实边界框的误差。综合分析复杂度和召回率等因素限制,本文选取五个锚框预测边界框。

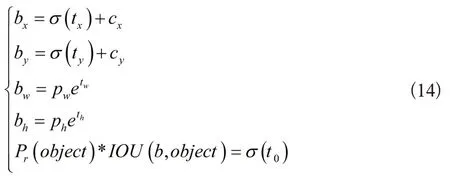

某张经过处理的碳纤维图像,将其特征图分割为13×13的网格,任意网格中均会生成五个不同大小的锚框,每个锚框中又包括五个预测值(tx,ty,tw,th,t0),这些值能够计算预测框的坐标与高度,表达式如下:

公式中,(bx,by)与(bw,bh)分别表示预测框坐标与宽高,σ( )是sigmoid 激活函数,pw与ph分别代表锚框的宽与高,object描述缺陷目标。

为避免相同目标被多次检验,本文引入非极大值抑制思想。首先选出置信度最高的框,计算其与剩余框的重合率,若重合率高于设置阈值,则删除此框。重复上诉步骤即可对所有碳纤维图像进行处理,从而识别出断裂损伤的碳纤维材料。

3 碳纤维材料断裂损伤识别系统结构

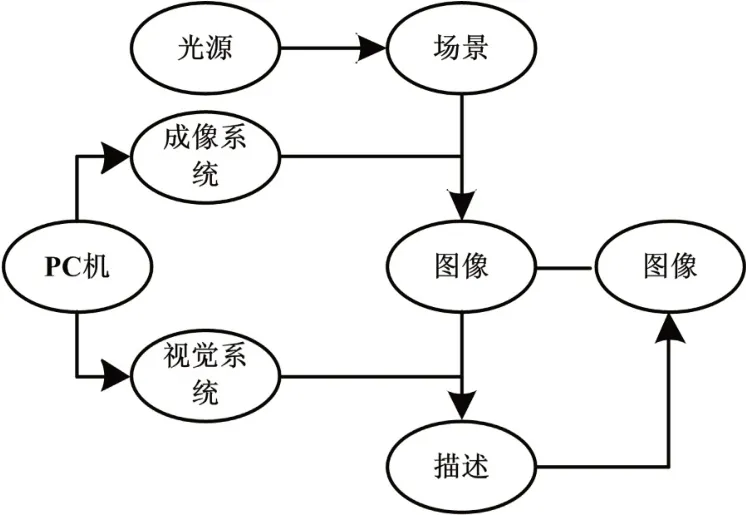

3.1 机器视觉系统结构

机器视觉系统组成结构如图2所示。在光源适当环境下,成像设备将场景信息采集到计算机中,生成初始图像;其次,利用相关图像处理技术对初始图像进行预处理,增强图像质量,提取感兴趣的特征,实现对图像的描述;最后,通过人工智能方式获得更高层次的表达,完成视觉系统任务。

图2 视觉系统结构图

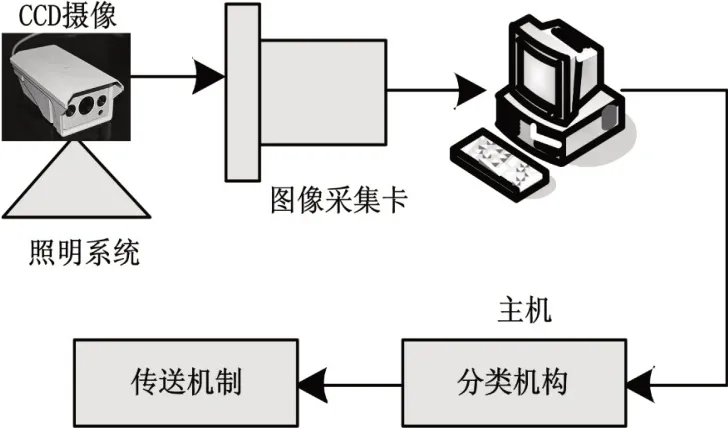

本文构建的自动识别系统主要包括CCD摄像机、照明设备、图像采集卡、主控计算机等部件。系统整体结构如图3所示。

图3 自动识别系统结构图

3.2 自动识别系统硬件

(1)CCD摄像机

CCD(Charge Couple Device)属于半导体成像器件,灵敏度高,且体积小、抗振动性能较好。其工作方式为将目标物体图像通过镜头聚焦在芯片上,经过滤波与放大处理后形成信号输出。CCD的分辨率与芯片像素数量有关。

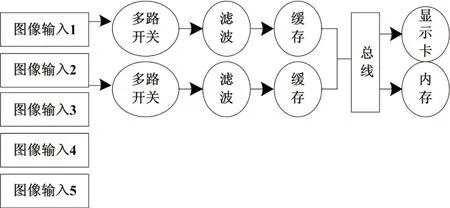

(2)采集卡

本系统使用的是大恒PCT-XR捕捉卡,采集性能高,具备高速PCI总线,能够实现画面流畅不间断采集。将采集到的图像以静态方式储存,并支持多种格式。采集卡工作原理如图4所示。

图4 图像采集卡工作原理图

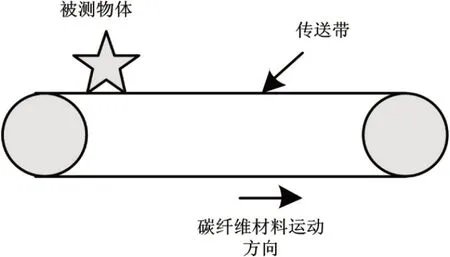

(3)材料传输带

系统传输部分利用双轨道环形传输带,在确保线体长度条件下,减小设备尺寸,节省空间。传送带速度可以进行实时调节,其工作原理如图5所示。

图5 传送带工作原理图

(4)照明光源

选取适合的光源是获得高质量图像的关键,机器视觉系统所用的光源包括荧光灯、氙灯、LED灯等,这些光源具体特征如表1所示。

表1 不同种类光源性能比较

综合分析表1中不同光源性能,本文将使用LED灯作为机器视觉系统光源。

3.3 系统软件环境

软件模块开发环境为Visual C++6.0编程语言,其属于一种交互式可视化开发环境,能够提供大量的有关位图操作的函数,为图像处理提供方便。

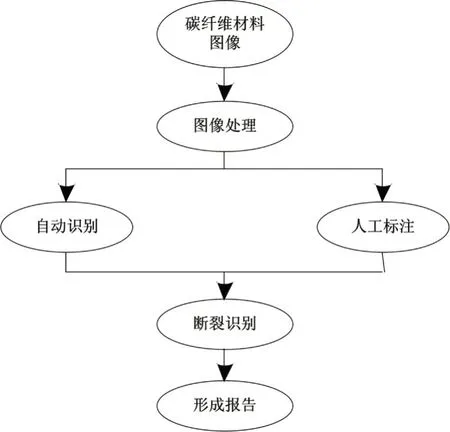

为了使所设计的软件性能有效,需对每个阶段进行充分研究。模块化是软件设计应满足的基本要求,集合模块化基本原理,确定本文系统软件需具备如下特征:(1)可修改性:对软件进行增加或删除模块等操作不会影响整体程序;(2)可读性:明确所有模块表示的意义与接口关系,便于工作人员进行维护;(3)验证性:与其它模块相互独立,便于调试,在本文系统中,结合算法要求设计每个子程序。软件工作流程如图6所示。

图6 软件工作流程图

4 仿真实验与分析

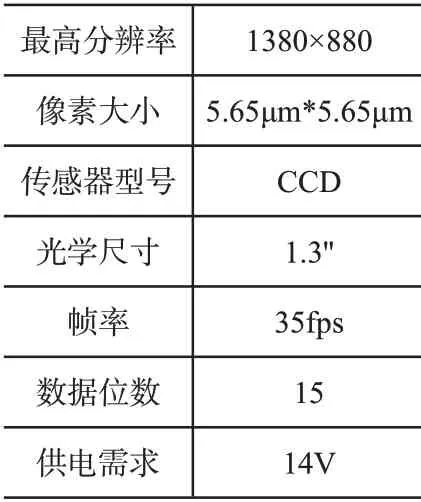

为验证本文设计的自动识别系统性能,使用实验室拥有的面阵相机进行仿真实验。具体实验设备如图7所示。

图7 实验设备图

相机详细参数情况如表2所示。

表2 相机参数表

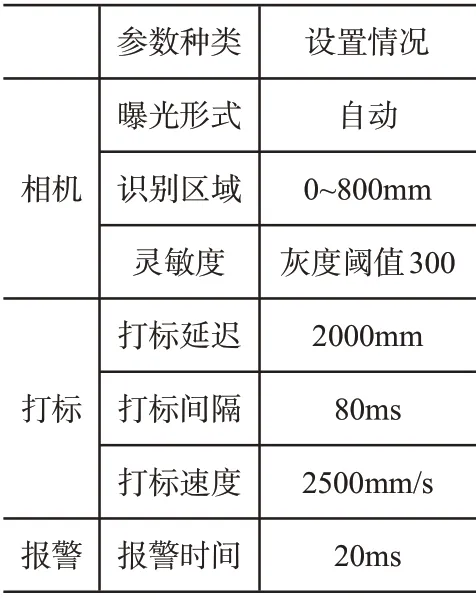

自动识别系统软件参数设置如表3所示。

表3 软件参数设置

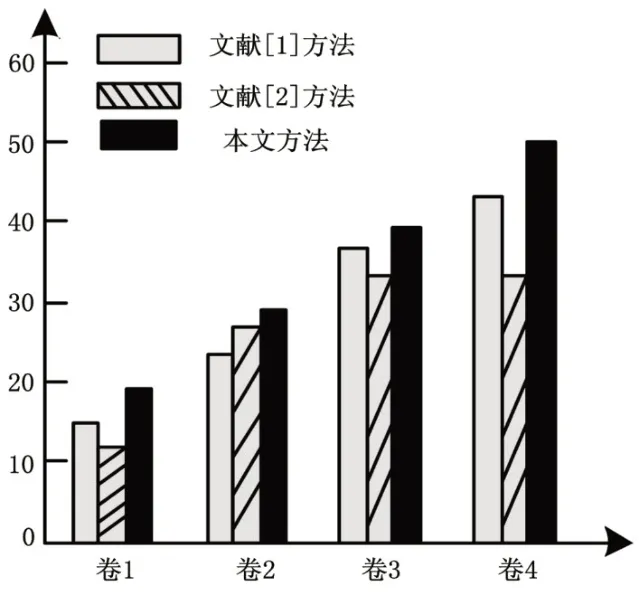

仿真实验中,收集4卷优质碳纤维材料,每卷长度为300米,宽度为2米。对四卷材料进行人为缺陷制造,每卷断裂数量分别为20、30、40、50。利用文献[1]、文献[2]与本文方法对这些材料进行检测,能够识别出的断裂损伤结果如图8所示。

图8 断裂损伤识别情况示意图

由图8可知,三种方法中,所提方法对断裂损伤识别效果最好,漏检率最低,能够全面识别出材料缺陷。这是因为,该方法对获取的原始图像进行增强处理,提高图像质量,获取的断裂特征更加清晰,能够有效识别出缺陷位置。

利用三种不同方法对大量存在断裂缺陷的碳纤维材料进行识别,识别速度均设置为8m/min,对三种方法连续工作的能力进行检测。结果如图9所示。

图9 不同方法持续工作能力对比

经过对持续工作能力的比较可以发现,所提方法最长工作能力可达到50 小时,主要因为本文设计的系统硬件设备性能好,满足持续工作要求,且保持工作平稳,不容易出现系统故障。

5 结束语

碳纤维是一种高附加值产品,存在优良的物理与化学特性。随着应用范围的不断扩大,对其质量要求不断提高。为及时发现碳纤维断裂损伤情况,本文利用机器视觉方法设计了断裂自动识别系统。仿真实验表明,该系统能够全面识别碳纤维缺陷,漏检率低,持续工作能力较强,可以符合应用要求。但是在实际识别过程中,材料中的杂质不能完全消除,这将影响识别准确度,在下一步研究中,将杂质作为缺陷之一,对其进行单独检测,以此改善系统性能。