连退机组焊接质量影响模型及其影响因素的研究

2022-08-17张文军张燕东翟乾俊白振华

张文军 张燕东 林 威 翟乾俊 白振华,2

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004 2.燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛,066004

0 引言

近年来,随着板带工业的快速发展,用户对带钢的质量和生产效率提出了更高的要求,因此,在保证带钢的生产质量的基础上,实现带钢生产的连续性、高效性成为当前钢铁产业中重要的研究方向,其中,带钢的焊接质量是连退机组后续工序是否能够连续、高效生产的关键因素[1]。

在利用连退机组焊机设备实现带钢的连续高效生产后,国内外学者针对生产中的带钢焊接质量以及生产中出现的一系列问题展开了诸多研究。张宝平等[2]针对虚焊与过烧等焊接质量问题,通过分析影响焊接质量的因素,建立了焊接工艺参数设定方法以及数学模型。张武等[3]分析了厚规格高强双相钢在生产中焊缝断带的原因,通过优化工艺方案得到了性能良好的焊接接头。朱爱辉等[4]提出在生产设备正常运行的情况下,合理搭配相关的焊接工艺参数可以提高带钢的焊接质量。刘亚星等[5]通过分析影响焊接质量的主要因素,在对相关的焊接热量计算模型进行解析后,开发出连退机组焊接工艺综合优化控制技术。康建华[6]提出了影响焊接质量和镀锌生产连续性、稳定性的重要因素。当前研究主要集中在带钢焊接质量以及焊接工艺等方面[7-10],尚未考虑使用焊接工艺参数来建立一个焊接质量的综合影响模型。为此,如何在建立一套焊接质量综合影响模型,分析碾压轮压力、搭接量等焊接工艺参数对焊接质量影响的基础上,优化焊接工艺参数配置、提高焊接质量,就成为当前带钢焊接技术与现场生产的研究重点,本文即在此背景下展开。

1 研究方法

1.1 模型建立

连退机组运行过程中,由于前行带钢与后行带钢焊接处抗拉强度与韧性较差,导致带钢沿焊缝长度方向发生断带。而焊缝质量的影响因素主要包括焊接热量与焊缝厚度,因此根据焊机连退机组焊机设备的结构、工艺特点与焊接材料属性,在建立焊接热量与焊缝厚度计算模型的基础上,提出焊接质量综合影响模型,流程如图1所示。

图1 焊接质量综合影响模型建立流程

焊接热量计算模型由焊接时的有效热量、损失热量以及覆盖熔核体积的带钢熔化所需的热量三大部分组成。在焊接工艺参数与带钢参数已知的情况下,利用相关的焊接热量模型就可计算出焊接单位宽度的带钢所需的有效热量以及融化单位宽度的带钢所需的全部热量。只有在有效热量与带钢融化所需要的全部热量的比例控制在适当的范围内,才可生产出焊接质量达到要求的带钢。若是有效热量的占比变大,则会出现过焊的焊缝缺陷;若是有效热量的占比变小,则会出现虚焊的焊缝缺陷。

为取得较高的焊接质量,要对搭接量、焊接电流等焊接工艺参数进行优化配置,进而保证焊接质量。利用焊接热量计算模型得出相应的焊接热量控制模型[5],用下式表示:

(1)

Q=λch(bdjl+bbcl)ρΔT

(2)

(3)

(4)

式中,Q1为焊接带钢所需的有效热量;Q为焊接带钢产生的总热量;λ为带钢熔核熔融系数;c为带钢比热容,J/(kg·K);ρ为带钢密度,g/cm3;h为熔核高度,mm;ΔT为带钢常温与熔核状态的温度差,℃;bdjl为搭接量,mm;bbcl为补偿量,mm;γ为有效热量计算系数;δs、δx分别为前行带钢和后行带钢的厚度,mm;α为带钢厚度对有效热量的影响指数;Ce1、Ce2分别为前行带钢和后行带钢的焊接碳当量,%;β为带钢焊接碳当量对有效热量的影响指数;v为焊接速度m/min;Rw1、Rw2分别为前行带钢和后行带钢的电阻,Ω;Fp为焊轮压力,kN;m为与接触形式有关的系数,对于点、线、面接触,分别取0.5、0.7、1,在此取m=1;Kc为与接触材料、表面情况、接触形式等有关的系数,在此Kc取0.2~0.3;I为焊接电流,kA。

焊缝厚度的变化是引起焊缝质量综合目标函数值波动的主要原因,也是造成焊接质量缺陷的重要因素。焊缝厚度过大会引起焊缝印缺陷,严重者可直接判定为不合格带钢;焊缝厚度过小则会导致带钢断带的发生。焊缝厚度计算模型由碾压轮压力、焊接有效热量和搭接量三部分构成,相应的焊缝厚度H的预报模型[5]为

Hmin≤H≤Hmax

(5)

H=aeBp·FpN+beBQ·Q1+ceBL·bdjl

(6)

式中,Hmax、Hmin分别为焊缝处所允许的最大厚度和最小厚度,mm;Bp为碾压轮压力影响系数;FpN为碾压轮压力,kN;BQ为焊接热量影响系数;BL为搭接量影响系数;a、b、c为相关系数。

在上述影响因素分析与模型建立的基础上,为了综合考虑焊接热量与焊缝厚度对带钢焊接质量的影响,通过对焊接热量计算模型和焊缝厚度预报模型进行加权平均,建立了相应的焊接质量综合影响模型,可由下式表示:

(7)

式中,G(X)为焊接质量的综合目标函数值;ζ为焊接热量对焊接质量的影响系数,1-ζ为焊接厚度对焊接质量的影响系数。

图2 焊接质量影响模型计算流程图

1.2 试验材料与参数

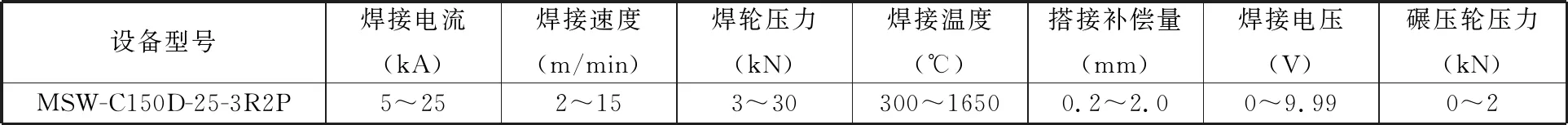

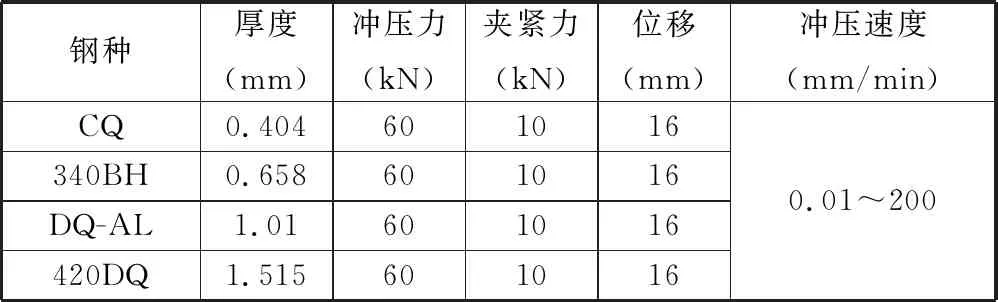

为进一步分析焊接质量综合模型影响因素对焊接质量的影响,选取实际生产过程中的CQ、DQ-AL、340BH、420DQ典型钢种,其材料属性如表1所示。采用型号为MSW-C150D-25-3R2P的TMEIC窄搭接焊机进行焊接,设备参数如表2所示。在试验过程中焊机设备采用的焊接工艺参数如表3所示。

表1 典型钢种材料属性

表2 试验设备参数

表3 焊接工艺参数

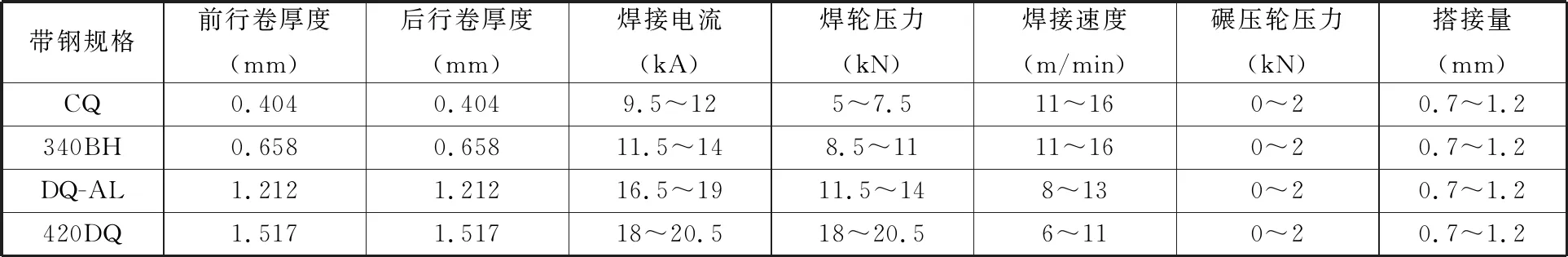

为验证焊接质量综合模型与模拟软件准确性,根据GB 4156—1984标准,采用GBW-60B杯突试验机对CQ、340BH、DQ-AL、420DQ焊接试样进行金属杯突试验,试验参数如表4所示。

表4 杯突试样尺寸与试验参数

2 焊接质量综合模型影响因素的分析

根据实际生产的情况来看,影响带钢焊接质量的因素可分为两类:①设备方面,主要指碾压轮压力、焊机的使用年限、焊接电流等;②带材方面,主要是厚度、材质、搭接量以及带钢与焊机的清洁度(包括带钢与带钢表面的氧化物、污垢)等。通过对1.1节建立的连退机组焊接质量综合影响模型的分析,主要针对影响带钢焊接质量的碾压轮压力、焊轮压力、焊接电流、搭接量和焊接速度进行深入研究。

为定量分析上述因素对焊接质量的影响规律,以国内某连退机组焊机为研究对象,该焊机为全自动窄搭接焊机,窄搭接电阻焊机在焊接效率、焊接质量的控制方面具有优势,并且可节省空间与人力资源。焊接的基本原理就是在前行卷和后行卷的带钢搭接处通过电流产生热量对带钢进行熔融,最终经过碾压轮碾压使得前、后带钢连接在一起。现对影响焊接质量的因素采用控制变量法进行剖析,选取四组典型规格产品分别研究焊机的碾压轮压力、焊轮压力、焊接电流、搭接量和焊接速度对成品带钢焊接质量的影响,其中焊接质量由式(7)计算。

2.1 搭接量对焊接质量的影响

搭接量对带钢焊接质量有重要影响,焊接质量与焊缝的平整性有关,而焊缝的平整性会随着搭接量的变小而变好,但是,前行带钢与后行带钢却会因搭接量的减小而不易焊接;搭接量增大会导致搭接区域的电阻变小,而因此造成的低热量可能会使带钢无法连接,不能出产优质的带钢。为此研究带钢搭接量对焊接质量的影响。焊接工艺参数如表3所示,根据式(7)计算焊接质量,关系曲线见图3。由图3可以看出,焊接质量综合影响模型的目标函数值随着带钢搭接量的增大而减小。

图3 搭接量对焊接质量的影响

2.2 焊接电流对焊接质量的影响

焊接电流的大小直接影响产热量,当带钢搭接处的焊接电流过小、产热量太小时,带钢会出现焊接不牢固的现象;当焊接电流过大时,带钢会由于过熔而出现焊缝过薄和断带的缺陷。为此研究焊接电流与焊接质量综合影响模型之间的关系,结果如图4所示。由图4可以看出,焊接质量综合影响模型的目标函数值随着焊接电流的增大而增大。

图4 焊接电流对焊接质量的影响

2.3 焊接速度对焊接质量的影响

焊接速度过大、过小对焊接质量都有重要影响,焊接速度过高,产热量就会过小,过小的产热量会使被焊接的带钢出现焊不透或者焊缝过厚的缺陷;反之,焊接速度过低,产热量就会变大,会造成带钢出现过焊或者焊缝厚度过薄,从而会导致带钢断带的发生。为此研究焊接速度对焊接质量的影响,结果如图5所示。由图5可以看出,焊接质量综合影响模型的目标函数随着焊接速度的增大而减小。

图5 焊接速度对焊接质量的影响

2.4 焊轮压力对焊接质量的影响

焊轮压力是通过焊接电流间接地对焊接质量产生影响,当焊轮压力过小时,带钢与电极间可能会由于接触不紧密而使前后带钢焊接不牢,出现断带;当焊机的焊轮压力增大时,被焊接的带钢与电极间的面积增大,使得焊接电阻变小、焊接电流变大,进而导致焊缝厚度的减薄,过薄的焊缝厚度会造成带钢焊接质量的降低。为此研究焊轮压力对焊接质量的影响,结果如图6所示。由图6可看出,焊缝质量的目标函数值会随着焊轮压力的增大,先增大后减小。

图6 焊轮压力对焊接质量的影响

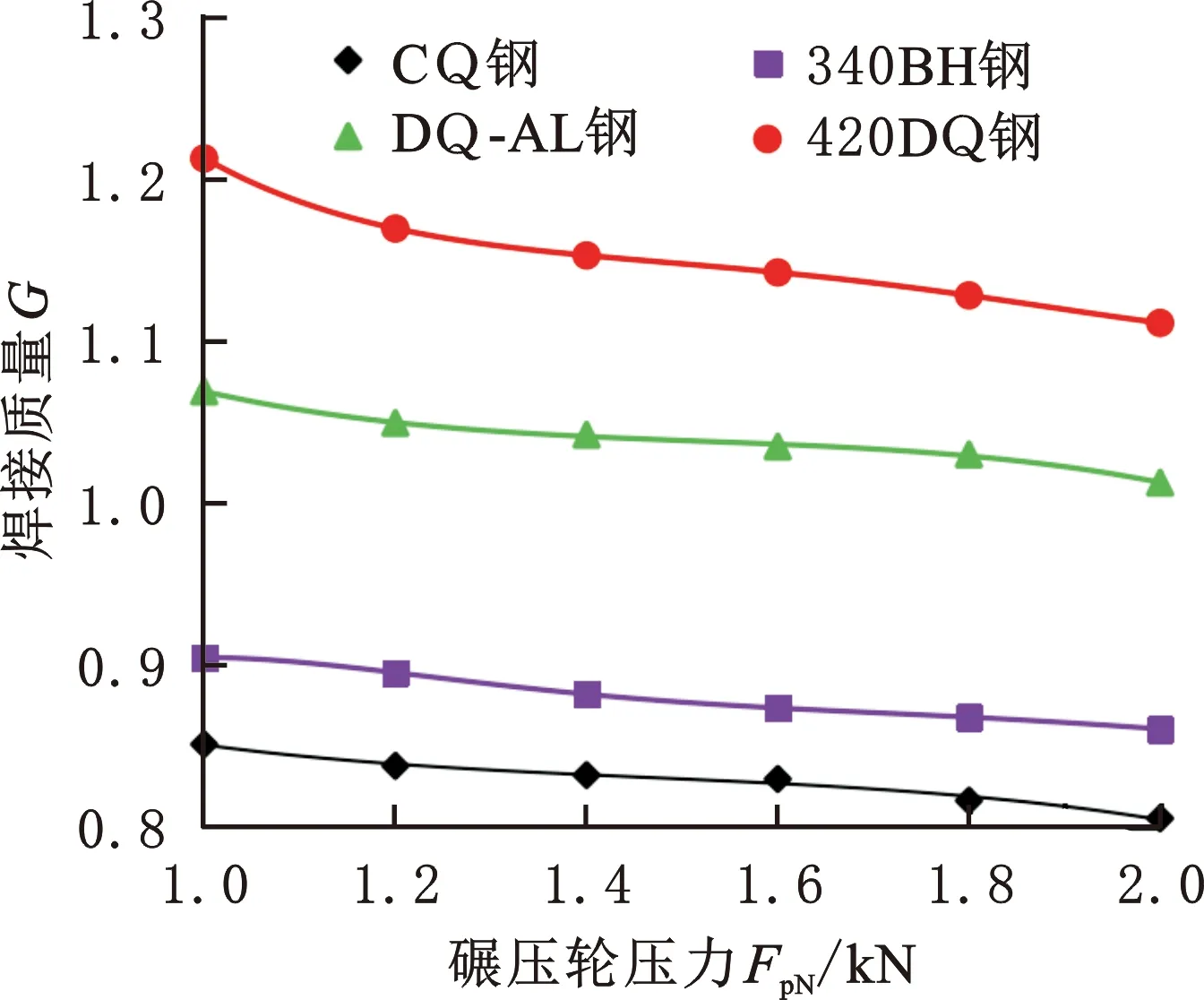

2.5 碾压轮压力对焊接质量的影响

在焊轮对带钢完成焊接任务后,碾压轮在保证带钢质量的情况下对带钢的焊接区域进行压实减薄,经过碾压轮的压实后,可增强带钢焊缝处热影响区的韧性,同时也可提高带钢焊缝接头处的机械性能。为此研究碾压轮压力对焊接质量的影响,结果如图7所示。由图7可以看出,焊接质量综合影响模型的目标函数值随着碾压轮压力的增大而减小。

图7 碾压轮压力对焊接质量的影响

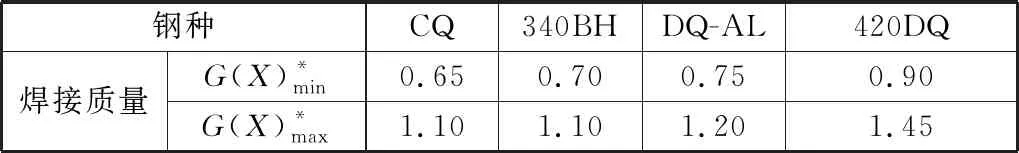

表5 不同钢种焊接质量范围

3 焊接质量综合模拟软件的现场应用

国内某钢铁公司为了优化配置搭接量、焊接电流、焊接速度、焊轮压力、碾压轮压力等焊接工艺参数以获得焊接质量目标函数值,最大限度提高带钢的焊接质量,便于技术人员现场操纵焊机和带钢焊接工艺参数数据可视化,根据上文所述模型开发了离线“1550连退机组焊缝质量预报软件”,该软件针对焊接工艺参数进行了优化配置,使得带钢的出厂质量大幅提高,同时便于焊机设备二次开发与系统优化。

为说明该焊接质量预报软件的准确性,在表3中选取CQ、340BH、DQ-AL、420DQ钢种的焊接工艺参数最优值,利用该软件计算出CQ、340BH、DQ-AL、420DQ钢种的焊接质量分别为0.785、0.825、0.958、1.17,同时通过焊缝杯突试验进行焊缝质量检测,观察焊缝断裂情况。

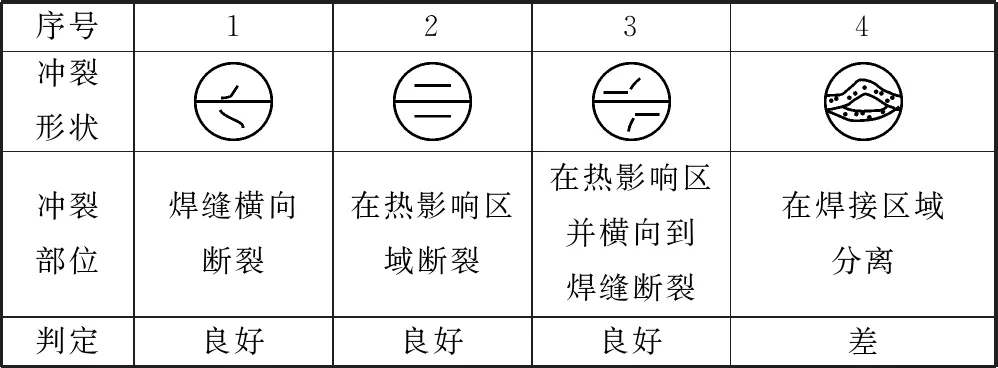

由图8中焊缝杯突试验结果与表6焊缝质量检测标准可知,CQ钢种、340BH钢经过杯突试验后,在热影响区发生了焊缝横向断裂,但是其焊缝的强度同样高于基板,试验结果与CQ、340BH钢焊缝质量计算结果相吻合;DQ-AL钢种、420DQ钢种焊缝断裂方向垂直于焊缝方向,因此焊接后的焊缝强度明显高于基板,试验结果与DQ-AL钢、420DQ钢焊缝质量计算结果相吻合。

(a)CQ钢 (b)340BH钢

表6 焊缝质量检测标准

焊接试验共对200卷带钢进行现场焊接质量检测和焊接质量预报具体数据,按照现场原有方法检验焊缝质量合格卷数为181,由软件预报的焊缝质量合格卷数为186,经过仔细检查按照原有检测标准未合格的焊缝中有5卷钢是合格的,因此软件的预报结果更为准确,具有实用价值。

4 结论

(1)针对带钢焊接工艺参数无法完成优化配置的问题,在以往模型的基础上建立了焊接质量综合影响模型,焊接工艺参数优化取得了重要突破。

(2)深度解析了焊接质量与搭接量、焊接速度、焊轮压力等工艺参数的关系,有助于实现焊接质量的数据化和可视化。

(3)该模型应用到1550连退机组焊机设备的生产实践中后,可以预报焊接质量的综合目标函数值,通过对目标函数值的分析与调整可提高带钢焊接质量,其焊接质量的预报精度由86%提高至99.2%,能够满足现场的生产需求,可以进一步推广使用。