某尾矿铜硫资源回收利用试验研究*

2022-08-17路永森

路永森 张 浩

(1.山东六邦实业有限公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

我国工业的发展与国民经济的快速发展都离不开矿产资源[1]。根据我国相关部门统计,2021 年我国采选产生的尾矿量高达5 万亿t,其中铁矿尾矿占比最多。尾矿的大量堆存对环境造成了不可估量的破坏,而且多数尾矿中仍存在大量的可回收利用资源,借助现代技术,可实现对大量尾矿的回收再利用[2-4]。因此,对尾矿进行回收再利用在目前资源短缺的大环境下,不仅具备良好的发展态势与应用前景,对保护我国自然环境也起到了一定的积极作用[5-7]。

1 试样性质

试样采用钻孔取样,取自某尾矿库,试样多显红褐色—灰黑色。

1.1 化学多元素分析

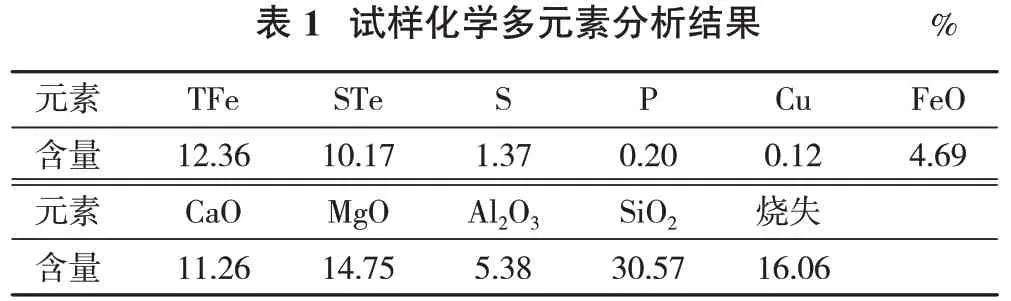

试样化学多元素分析结果见表1。

?

由表1可知,试样中S含量1.37%,铜含量0.12%,均可回收利用;脉石矿物中SiO2含量30.57%,CaO 含量11.26%,MgO 含量14.75%,Al2O3含量5.38%,P 含量0.20%。

1.2 粒度分析

试样粒度分析结果见表2。

?

由表2 可知,虽然试样- 0.076 mm 含量仅为63.96%,但-0.03 mm 含量却达到了43.29%,微细粒含量很高,对浮选作业不利;根据筛分结果可知,原矿粒级越细,铜含量越高,故预先脱泥不利于铜回收。

1.3 物相分析

试样铜、硫物相分析结果见表3、表4。

?

?

由表3、表4可知,自由氧化铜与结合氧化铜占有率超过60%,适合采用黄药类捕收剂回收该部分氧化铜;硫化物中的硫占比为84.61%,需要回收的硫基本是存在于硫化物中的硫。

2 选矿试验方案

该尾矿样中含有的铜和硫均为试验需要回收的元素。通过对尾矿样性质分析,拟采用铜硫混合浮选—铜硫分离浮选—铜精选工艺。试验采用的主要设备为φ250 mm×90 mm 锥形球磨机,XFDC 型8.0,1.5,1.0,0.5 L单槽浮选机等。

3 试验结论及讨论

3.1 铜硫混合浮选

3.1.1 铜硫混合浮选磨矿细度试验

将试样在φ250 mm×90 mm 锥形球磨机中磨至-0.076 mm 含量分别为64.5%(未磨)、75%,80%、85%,再给入XFDC 型1 L 单槽浮选机进行浮选,试验流程及药剂制度见图1,试验结果见图2。

由图2 可见,随着磨矿细度的提高,粗精矿铜品位由0.385% 下降至0.324%,铜回收率由49.75% 下降至47.56%;故样品不进行磨矿,直接浮选。

3.1.2 水玻璃用量试验

根据样品粒度分析结果可知,入浮矿样-0.030 mm 粒级含量43.29%,微细颗粒含量很高,微细颗粒易进入泡沫产品,增加泡沫黏度,同时降低精矿品位。在磨矿细度-0.076 mm64.5%、Na2S 用量500 g/t、混合捕收剂用量30 g/t、2#油用量20.53 g/t 的条件下,进行0,400,800,1 200 g/t 的水玻璃用量试验。试验流程见图1,试验结果见图3。

由图3 可见,随着水玻璃用量的增加,铜品位及铜回收率均增加;但当水玻璃用量超过800 g/t 后,继续增加水玻璃用量,铜品位及铜回收率变化不明显,故选择水玻璃用量800 g/t。

3.1.3 捕收剂用量试验

在磨矿细度-0.076 mm64.5%、水玻璃用量800 g/t、Na2S 用量500 g/t、2#油用量20.53 g/t 的条件下进行捕收剂用量试验。混合捕收剂采用Z200+丁基黄药按质量比3:2配制,试验流程见图1,试验结果见图4。

由图4 可见,随着混合药剂用量的增加,混合精矿铜品位降低,回收率上升;当混合捕收剂用量为30 g/t 时,铜硫混合精矿铜品位为0.37%、回收率为52.43%;继续增加混合捕收剂用量,回收率上升趋缓,铜品位下降;故选取混合捕收剂用量为30 g/t。

3.1.4 Na2S用量试验

由铜物相分析可知,铜矿物氧化程度超过60%。对于铜的氧化矿可采用硫化浮选的方法进行浮选。 在磨矿细度-0.076 mm64.5%、水玻璃用量800 g/t、混合捕收剂用量30 g/t、2#油用量20.53 g/t 的条件下进行Na2S 用量试验。试验流程见图1,试验结果见图5。

由图5 可见,随着Na2S 用量的增加,铜硫混合精矿铜品位与回收率均升高;当Na2S 用量达600 g/t 以上时,再增加Na2S 用量铜品位与回收率开始下降;综合考虑,Na2S用量400~600 g/t时浮选指标较好。

3.1.5 浮选矿浆浓度试验

在磨矿细度-0.076 mm64.5%、水玻璃用量800 g/t、Na2S 用量500 g/t、混合捕收剂用量30 g/t、2#油用量20.53 g/t 的条件下进行浮选浓度试验,试验流程见图1,试验结果见图6。

由图6 可见,随着浮选浓度的增加,精矿铜品位降低,回收率除在浓度为16.59% 时略低外变化不大;由于试样含泥量大,适当降低浮选浓度,可获得较高的精矿品位,闭路时也可减少矿泥的积累对流程的不利影响;综合考虑,选择浮选浓度26%为宜。

3.2 铜硫分离浮选石灰用量试验

铜硫分离试验是通过在矿浆中添加石灰提高矿浆pH 值,从而达到抑硫浮铜的目的。试验分别添加石灰用量100,200,300,400 g/t,分析精矿铜品位,确定最佳石灰用量,试验流程见图7,试验结果见图8。

由图8可见,随着石灰用量增加,铜品位升高,铜回收率先升后降;当石灰用量为300 g/t 时,可获得铜品位5.13%、铜回收率74.56% 的铜精矿指标,故石灰用量300 g/t为宜。

3.3 铜硫浮选闭路试验

在条件试验及开路试验的基础上,进行铜硫浮选闭路试验,试验流程见图9,试验结果见表5。

3.4 最终产品分析结果

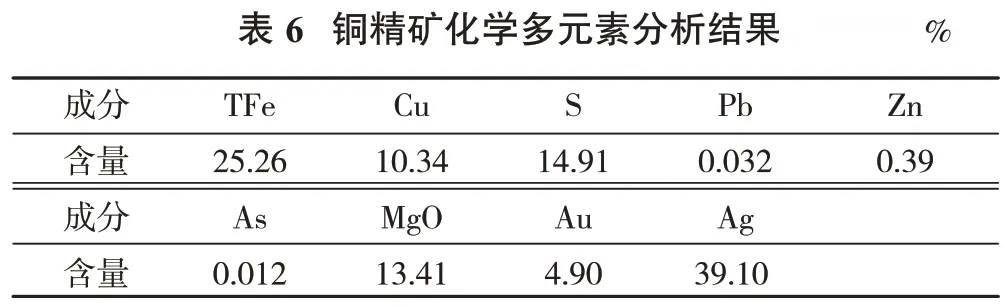

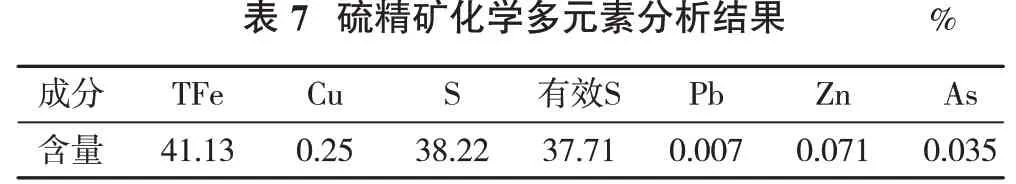

铜精矿、硫精矿化学多元素分析见表6、表7。

4 结论

(1)某铜尾矿中铜含量0.12%,硫

?

注:Au、Ag含量单位为g/t。

?

含量1.37%,矿石中伴生的铜矿物氧化较重,其中超过60% 的铜矿物为含铜氧化物;硫化物中的硫占有率为84.61%,需要回收的硫基本是存在于硫化物中的硫。

(2)经过铜硫混合浮选—铜硫分离浮选—铜精选流程选别,获得了铜品位10.34%、铜回收率45.67%的铜精矿,硫品位38.22%、硫回收率75.69% 的硫精矿,该流程有效回收了该尾矿中的铜、硫资源,并取得了良好的产品指标。