覆岩下电耙道改堑沟底部结构实践

2022-08-17罗江龙

罗江龙

(昆明风景矿业有限公司, 云南 昆明 654100)

0 引言

东川是全国较早开采铜矿的地区之一,在近代铜矿开采历史上,电耙道底部结构浅孔留矿法在区内铜矿山使用较为普遍,在人力成本较低的时期取得较好的经济效益。但该采矿方法生产能力较为低下,矿块生产能力仅为30~50 t/d。电耙道出矿过程中常会出现大块堵塞于斗颈位置,处理漏斗堵塞存在较大的安全风险;同时较为频繁的二次破碎容易造成漏斗眉线损坏、电耙道结构破损等现象,进一步影响作业安全;在矿房出矿后期,二次破碎成本往往居高不下。鉴于此,为提高出矿效率,同时降低出矿过程中的安全风险,有必要对出矿结构进行研究和改进。

根据区域内矿岩性质特点,选择在区内某铜矿2700 m中段大量出矿采场开展电耙道改堑沟底部结构试验,将出矿高度从电耙道水平调整至阶段运输巷道水平,采用地下铲运机等无轨设备放矿,可大幅提高生产效率,同时从根本上解决了漏斗堵塞的安全风险。堑沟形成过程中,由于矿房内留存有采下的矿石,堑沟爆破属于覆岩之下的挤压爆破,对降低爆破大块产出率有积极作用。

1 开采技术条件

1.1 矿体开采技术条件

某铜矿矿体赋存于中元古界落雪组和因民组地层接触面,含矿岩层为灰白色至白色硅质白云岩,铜矿体水平厚度为4.0~40.0 m,矿体倾角为65°~80°,属急倾斜中厚至厚矿体。矿体上盘因民组为紫色板岩,f系数为8~10,稳固性较差,大面积暴露时容易冒落,造成矿石贫化;下盘落雪组为灰白色、浅肉红色白云岩,f系数为9~12,稳固性较好。

1.2 试验采场情况

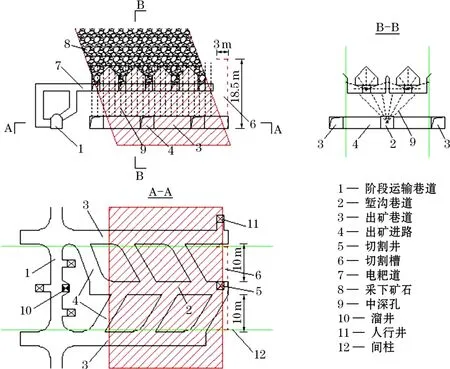

试验采场位置矿体水平厚度为30~32 m,阶段高度为60 m,采用电耙道底部结构浅孔留矿法进行回采,矿块垂直矿体走向划分,矿房宽度为22 m,矿房长度为矿体厚度,底柱高度为16.5 m。矿房采用浅孔留矿法已回采结束,计划采用电耙大量出矿。根据该铜矿相似采场生产情况,大量出矿效率约为3000 t/月,大量出矿周期较长。其电耙道底部结构见图1。

2 堑沟底部结构研究

2.1 堑沟底部结构

根据原有电耙道底部结构情况,结合矿块底柱矿体回收,为最大限度回收矿石,设计堑沟底部结构方案见图2。具体方案为:在阶段运输巷道平面沿矿房中轴线布置堑沟巷道,在堑沟巷道两侧布置出矿巷道,出矿巷道与堑沟巷道通过出矿进路进行连通,在矿体上盘一侧安全位置施工3.0 m宽切割槽,在堑沟巷道及电耙道布置中深孔。为确保堑沟底部结构安全,堑沟巷道与出矿巷道净间距不少于10.0 m,出矿进路间距10.0~12.0 m,出矿进距与堑沟斜交布置,有利于提高出矿效率。

在空区外安全区域设置3.0 m宽切割槽,切割槽形成后,利用切割槽为自由面进行堑沟爆破,爆破后空区内矿石即可下放至堑沟平面,利用铲运机 进行大量出矿,矿石经溜井溜至下中段进行集中有轨运输。

图1 电耙道底部结构

图2 堑沟底部结构

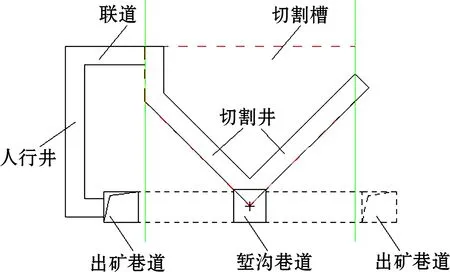

2.2 切割槽施工

切割槽施工采用浅孔留矿法,其施工方式见图3。即沿堑沟“V”型槽边界两侧施工切割井,从出矿巷道施工人行井至切割槽回采高度(切割槽设计高于矿房拉底平面1.0 m),施工联络道连接人行井和切割井。人行通道形成以后,以切割井为自由面,利用浅孔留矿法回采切割槽至设计边界和设计高度。为确保切割槽采矿质量及严格保证中深孔抵抗线,沿切割边界施工数个中深孔,浅孔留矿法回采切割槽期间,以该中深孔作为参照边界,以此提高 切割槽成形质量。

图3 切割槽施工

切割矿采矿期间,采用抽出式局部通风,通风管由出矿巷道经人行井和联络道与切割槽作业空间连通进行通风,以保障切割槽施工期间通风安全,切割槽采矿结束后立即进行全部放矿。

2.3 堑沟凿岩及爆破

切割槽放矿结束后,即可进行堑沟中深孔爆破。堑沟第一次爆破以切割槽为自由面,爆破补偿比按照30%进行控制,确保堑沟爆破质量,爆破后堑沟连通矿房内采下矿石。此时,堑沟剩余中深孔爆破均为挤压爆破,深孔凿岩和爆破均需按照地下深孔挤压爆破相关参数进行设计。每次挤压爆破后需进行松动放矿,放出矿石量约为爆破矿量的20%~30%,为下一次挤压爆破提供补偿空间。

由于受电耙道空间影响,桃形矿柱在堑沟深孔凿岩时往往存在一定的控制盲区,该盲区域爆破后易产生较大的块度。因此,需同时对桃形矿柱进行深孔凿岩和爆破,在堑沟中深孔爆破时,电耙道对应位置中深孔同时爆破,充分破碎电耙道桃形矿柱,避免形成大块,进而影响放矿效率及放矿安全。

根据凿岩设备和挤压爆破相关要求,本次设计堑沟和电耙道中深孔孔径均选用d=76 mm,电耙道中深孔采用YGZ-90钻机进行施工,堑沟巷道中深孔采用T-100高气压环形钻机进行施工,以确保中深孔施工偏斜率控制在允许误差范围内。本次设计回采范围内岩石为厚层状白云岩,岩石较为稳固。根据经验公式及挤压爆破要求,堑沟中深孔爆破抵抗线:

孔底距:

孔口距:

最小炮孔堵塞长度:

根据矿体开采技术条件及矿岩特性,结合电耙道工程现状。本次电耙道改堑沟爆破中深孔孔网参数取W=b=1500 mm,孔底距a1=1900~2600 mm,孔口距a2=1200~1600 mm,最小炮孔堵塞长度l=1500 mm。堑沟及电耙道中深孔按照扇形中深孔炮孔能量分布规律进行设计和装药。中深孔爆破选用黏性粒状炸药进行爆破,导爆索和导爆管雷管联合起爆网络,毫秒微差延期爆破,每次挤压爆破取3~5排中深孔,崩矿步距为4.5~7.5 m,每排炮孔为一段延时,多排微差挤压爆破排间隔时间比普通微差爆破长30%~60%,以便使前排炮孔爆破的岩 石产生的位移能形成良好的空隙槽,为后排爆破创造补偿空间,充分发挥挤压作用。为避免造成过度挤压,本次设计挤压爆破的炸药单位岩石消耗量控制在0.50~0.55 kg/t。经爆破后对现场进行观察,堑沟爆破成形与预期相符,挤压爆破大块(600 mm)产出率<5%,放矿效率大幅提升,试验结果符合预期。

3 结语

通过对电耙道底部结构进行堑沟化改造,改善了原有底部结构中的职业健康防范难题,同时大大提高了生产能力,降低生产成本。具有较高的经济效益,在相似工程中可推广使用。

(1)放矿产能提升。堑沟全部形成后,无轨放矿效率由电耙道放矿30~50 t/d增加到300~450 t/d,生产能力大幅提升,放矿成本随之降低。

(2)放矿安全改善。由电耙道改为堑沟底部结构后,相对较大的出矿进路断面从根本上避免了大块矿石堵塞电耙道漏斗后的现象,规避了漏斗堵塞的处理风险,同时节约了处理漏斗堵塞的爆破成本和处理时间。

(3)作业环境改善。原电耙道放矿时,耙斗在电耙道内行走时容易产生大量粉尘,存在较大的职业健康风险,且电耙道放矿作业人员需频繁进入电耙道内处理漏斗。改为堑沟底部结构后,放矿环境由电耙道改为出矿巷道,作业条件大幅改善。