小电流分断吹弧磁场仿真及试验研究

2022-08-17李治军孔凡良

徐 凯,李治军,祝 聪,孔凡良

小电流分断吹弧磁场仿真及试验研究

徐 凯1,李治军1,祝 聪1,孔凡良2

(1. 武汉船用电力推进装置研究所,武汉 430064;2. 武汉长海电气科技开发有限公司,武汉 430064)

直流断路器分断小电流时,在动静触头之间易出现持续燃弧现象。为解决小电流分断难的问题,通常在电流转移回路中串入磁吹装置。本文对某型直流断路器磁吹装置进行了优化设计,同时对两种磁吹装置下触头区域吹弧磁场仿真分析,并对关键路径磁场进行对比。仿真分析及试验结果都表明,使用优化后磁吹装置的断路器具有更好的双向小电流分断能力。

直流断路器 小电流分断 磁吹装置 吹弧磁场

0 引言

断路器是能够关合、承载和分断正常、异常回路条件下电流的设备,以保护电气系统中其他设备。在断路器分断小电流过程中,可能会在动静触头之间稳定燃弧,进而导致断路器分断失败。

为解决小电流分断问题,通常在断路器中增加吹弧磁场。稳定燃烧的电弧可以视为导体,在电弧垂直方向添加吹弧磁场的作用下,电弧受到电动力作用而加速进入灭弧栅片。电弧在灭弧栅片切割下分为多段短电弧,使得总弧压升高,加快电弧熄灭。

在直流断路器磁吹装置设计过程中,通常由于流过断路器电流方向保持一定,故吹弧磁场方向也需要保持不变。但在越来越复杂的系统使用环境下,直流断路器可能流过反向小电流;此时断路器也必须能可靠分断反向小电流。

1 吹弧磁场分析方法

断路器分断电流过程中,在动静触头之间会产生电弧,电弧会在自身产生的磁场作用下运动。但在分断小电流时,由于电流很小,故电弧自身产生的磁感应强度很小;电弧受到的电磁力很小,难以驱动电弧运动。此时电弧会停滞并稳定燃弧,造成断路器分断失败。

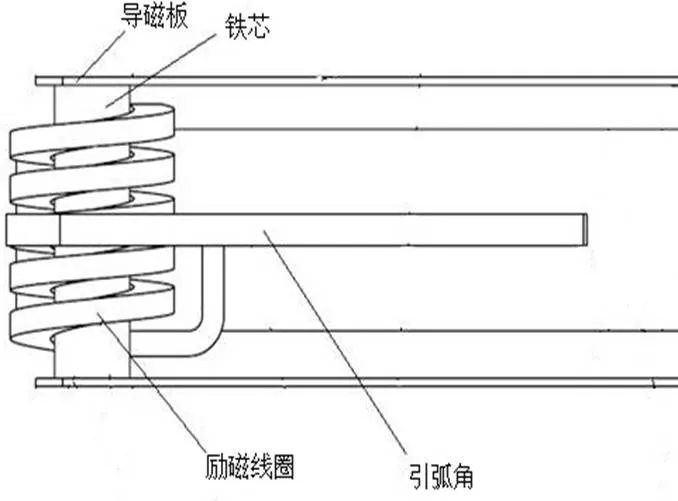

为解决断路器分断小电流困难问题,在断路器设计时,在电流的转移回路中串入磁吹装置。磁吹装置主要由导磁板、导磁铁芯、励磁线圈以及引弧角组成。磁吹装置要在电弧运动区域中形成磁场,故铁芯、导磁板等均需为铁磁材料;磁吹装置的结构原理图如图1所示。

图1 断路器磁吹装置模型

当分断小电流时,电流经过磁吹装置进而产生吹弧磁场。同时,电弧在吹弧磁场的作用下,电弧停滞时间减小并快速进入灭弧室内。要分析电弧在吹弧磁场中的受力情况,就要分析电弧运动区域的磁场。

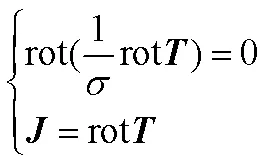

磁吹装置仿真计算的第一步是进行静态电流传导分析,得到电流的密度分布,第二步是以得到的电流密度分布作为磁场计算的激励源计算触头区域的磁场分布。由于断路器导电回路结构复杂,电流密度并不均匀,励磁线圈的励磁电流通过仿真计算得到。电流密度满足下式所示的边界条件:

式中:-导体的电导率,电弧的电导率为银的10-4;-矢量电位;-通过导体和电弧的电流总和。

电流密度与磁通密度之间的关系式如下:

式中:-磁矢位;-磁导率。

为简化优化计算过程中,直接将线圈与激励源简化为激励线圈的安匝数作为激励加载在模型上,进而通过有限元分析软件计算得到电弧运动区域的磁场分布情况。

2 研究对象与仿真结果分析

由于铁芯的剩磁现象,在断路器正向分断小电流后,铁芯中存在正向的剩磁。故断路器要能可靠分断反向小电流,必须先克服铁芯中的剩磁。因此磁吹装置在分断小电流时,在电弧运动区域中形成磁场的磁感应强度越大越好。故需要针对磁吹装置进行优化。

为研究不同磁吹装置对电弧转移过程的影响,对比了两种不同结构的磁吹装置:一种π形结构,一种工形结构。两种结构磁吹装置结构示意图如图2所示。其中触头系统位于两块导磁板中间,并且动静触头在导磁板中部。

图2 磁吹装置结构示意图

仿真过程将激励线圈的安匝数设为1100 A,两种磁吹装置的磁感应强度矢量分布如图3所示。

上述三条参考路径示意图如图4所示。路径1表示电弧产生的起始阶段触头附近区域;路径2表示电弧弧跟在动静引弧角运动路径区域;路径3表示电弧产生后在进入灭弧室内腔运动区域。

图3 磁感应强度分布

为了获得电弧运动轨迹上的磁感应强度变化情况,在两种磁吹装置结构内选取了三条参考路径:

1)导磁板中部下侧内边缘中点连线。

2)静引弧角端部与动引弧角部中点连线。

3)路径1与路径2中点连线。

上述三条参考路径示意图如图4所示,路径1表示电弧产生的起始阶段触头附近区域,路径2表示电弧弧根在动静引弧角运动路径区域;路径3表示电弧产生后在进入灭弧室内腔运动区域。

图4 三条参考路径位置示意图

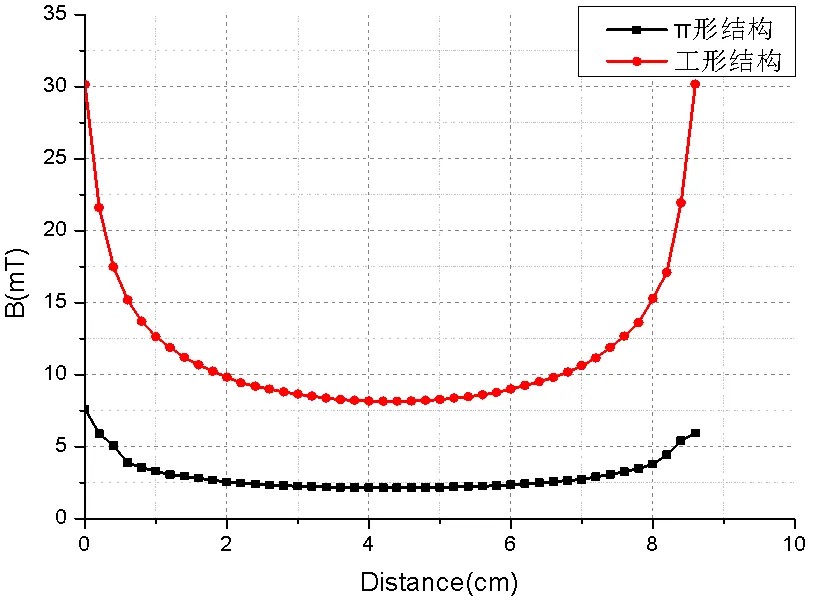

对π形结构与工形结构磁吹装置的磁场分布进行仿真计算。并对分别提取3条参考路径上磁感应强度结果进行对比,对比结果如图5~图7所示。

图5 路径一上磁感应强度对比

由图5可知,在参考路径一上,两种磁吹装置最小的磁感应强度出现在路径中部。其中π形结构磁感应强度的最小值为2.14 mT;而工形结构最小值为8.16 mT,约为π形结构的4倍;π形结构磁感应强度最大值为7.61 mT;而工形结构最大值为30.16 mT,也近似为π形结构的4倍。说明工形结构磁吹装置在触头区域产生的磁感应强度更大,在分断小电流过程中能使得电弧更加快速的运动。同时由图7,图6可知,在灭弧室内腔、动静引弧角处,工形结构下的磁感应强度明显大于π形结构。

图6 路径二上磁感应强度对比

由上述分析可知,相比于π形结构磁吹装置,工形结构磁吹装置在电弧运动区域内产生的磁场更强;电弧在强磁场内收到的电磁力更大,有利于电弧的转移。

同时工形结构磁吹在同样的激励下,产生的磁场更强,更能克服铁芯在小电流分断完成后的剩磁,有利于断路器的反向小电流分断。

3 小电流分断试验

为验证仿真结果,比较不同结构的磁吹装置对正反小电流分断结果的影响。在直流2000 V试验电压下进行正反小电流分断试验;试验电流为5 A,电流时间常数5 ms。

试验过程中,通过测量断路器进出线两端的电压信号可以得到电弧电压变化曲线;通过测量回路电流可以得到电弧电流变化曲线。通过上述两条曲线及电源电压变化曲线可以知道正反小电流是否分断成功,以及燃弧时间。同时在完成正向小电流分断后,立即进行反向小电流分断。

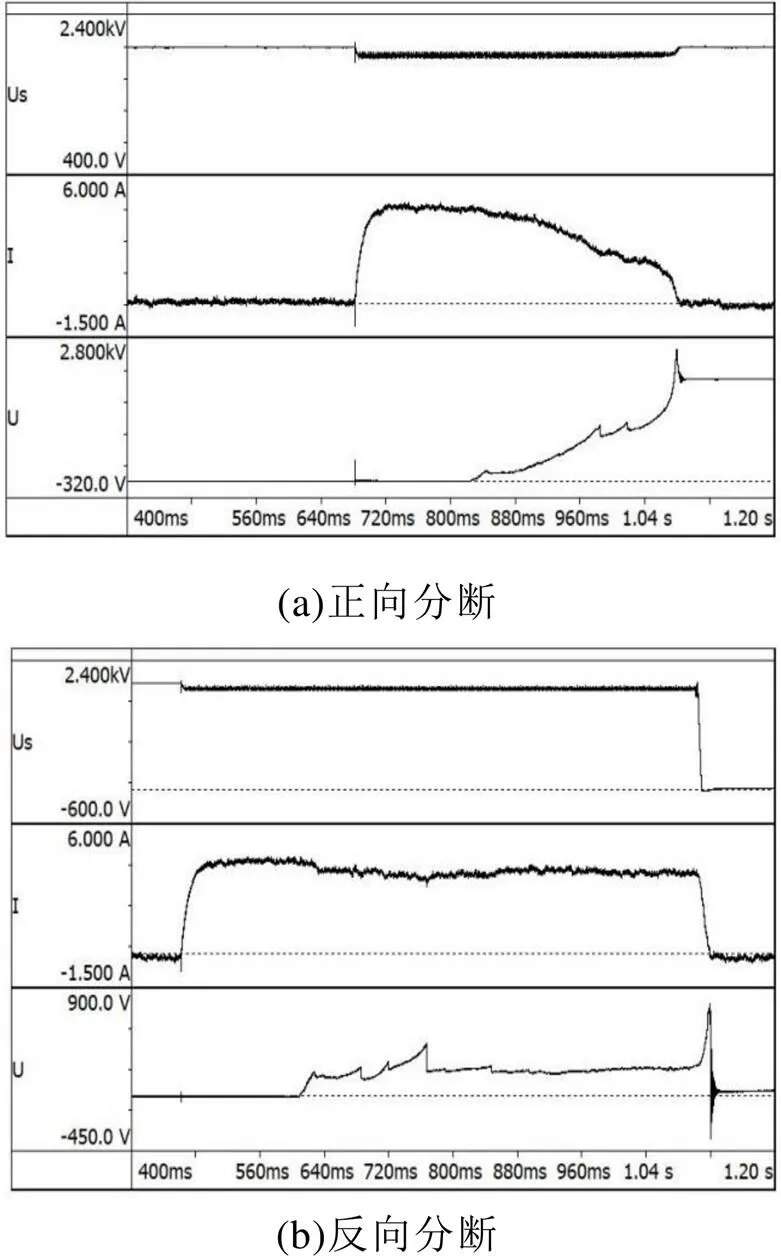

π形结构与工形结构正反小电流分断试验波形如图8、图9所示。

图8 π形结构正反分断波形

由图8可知,π形结构磁吹装置在分断正向小电流时,成功地分断了正向5A小电流,分断燃弧时间318.4ms;而在分断反向5A小电流时,系统出现了稳定燃弧,最后是由试验系统分断。说明π形结构磁吹装置可以成功分断正向小电流,但不能分断反向小电流。

由图9可知,工形结构磁吹装置在分断正向小电流时,成功地分断了正向5A小电流,分断燃弧时间为256.4ms;在分断反向小电流时,也成功地分断了正向5A小电流,分断燃弧时间为燃弧时间423ms。说明工形结构磁吹装置可以成功分断正向小电流,也可以成功分断反向小电流。而反向分断燃弧时间比正向燃弧时间长,是由于在断路器正向分断小电流后,铁芯中存在正向的剩磁。在分断反向小电流时,必须先克服铁芯中的剩磁。

根据试验与仿真结构可以得出,工形结构磁吹装置能够显著改变触头系统、灭弧室内腔以及引弧角等区域的磁场分布,从而提高断路器的小电流分断能力。

图9 工形结构正反分断波形

4 总结

在直流断路器设计过程中,需要考虑小电流分断难的问题;同时在某些特定系统内还需要考虑正反双向小电流分断问题。采用工形结构磁吹装置能够显著改变触头系统、灭弧室内腔以及引弧角等区域的磁场分布,提供较强的吹弧磁场,从而提高断路器的正反向小电流分断能力。

[1] 许志红. 电器理论基础[M]. 北京: 机械工业出版社, 2014.

[2] 荣命哲, 吴翊. 开关电器计算学[M]. 北京: 科学出版社, 2018.

[3] 陈德桂, 李兴文. 低压断路器的虚拟样机技术[M]. 北京: 机械工业出版社, 2009.

[4] 赵博, 张洪亮. Ansoft 12在工程电磁场中应用[M]. 北京: 中国水利水电出版社, 2010.

Simulation of arc blast magnetic field and breaking test for low current breaking

Xu Kai1, Li Zhijun1, Zhu Cong1, Kong Fanliang2

(1. Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China; 2. Wuhan Changhai Electrical Technology Development Co., Ltd., Wuhan 430064, China)

TM561

A

1003-4862(2022)08-0027-04

2021-11-9

徐凯(1991-),男,工程师。研究方向:开关电气。E-mail: diyigewangyi@126.com