拖拉机变速传动系统技术研究现状

2022-08-17蔡世春

蔡世春

(哈密职业技术学院,新疆维吾尔自治区 哈密 839001)

近年来,随着中国农业现代化步伐的不断加快,作为其重要标志的农业机械化水平也得到了不断提高,其中,拖拉机作为最常用的农用动力机械,它的技术更新更是直接反映了现代农业的发展水平。纵观拖拉机100 多年的发展历史,当前被应用于农业生产的拖拉机不仅是一个简单的动力机械,它更像是一个动力平台,其可以与不同类型的农业机械相结合以进行各种农业操作。拖拉机发动机的动力要经过传动系统传给车轮,而变速器就是传动系统中的关键组件,其性能直接决定了拖拉机的工作性能。

目前,拖拉机的变速传动技术主要包括机械式变速传动、液压式变速传动和混合式变速传动。为了对国内外近年来所使用的拖拉机变速传动系统技术发展有更清晰的了解,文章将分别对3 种类型的变速传动技术的结构特点、传动机理及研究现状进行认真梳理。

1 机械式变速传动技术

1.1 手动变速

在拖拉机开发的早期阶段,主要使用手动变速箱,其具有结构简单的特点。从技术上讲,它可以分为3种模式:滑动换挡、啮合套换挡和同步器换挡[1]。滑动换挡是最基础的传输模式,是通过来回滑动主动齿轮,和不同位置上的从动齿轮啮合进行传动。啮合套换挡是通过移动啮合套筒使其同时与花键毂和从动轴上的齿圈啮合,从而输出动力。同步器挡档依靠摩擦力实现同步,并在其上设置特殊机构,保证在实现同步之前,接合套与待接合的花键齿环不会接触,从而缩短了变速器的换挡时间,消除了换挡时的冲击[2]。

1.2 电控机械式自动变速

电控机械式自动变速器取代了离合器分离与接合、选择与换档、发动机转速调节等手动操作,实现了操作的自动选择与切换,增加了由微型计算机控制的机构[3]。电控机械式自动变速器有电子控制液压传动、电子控制气压传动、电子控制电力传动3 种形式。其中,电子控制液压传动在目前拖拉机中使用最普遍[4]。拖拉机采用自动变速器控制技术,能平稳地自动适应驱动轮的负荷变化,提高了动力性、平稳性和舒适性,在很大程度上提高了生产效率。同时由于采用液压传动控制换挡,从而减轻了驾驶员的操作复杂性和劳动强度。

1.3 动力换挡技术

动力换挡技术就是在不切断动力输出的前提下,实现变速器挡位的转换,它综合了电子控制、液压控制和机械传动,由电子液压控制系统来实现变速器挡位的不间断转换,多片湿式离合器作为换挡的执行元件,液压控制系统则控制分离与结合[5]。多片湿式离合器受到多个液压系统的控制,可以在拖拉机变速器处于负荷状态下分离或结合。动力换挡变速器有传统的定轴式齿轮传动和行星式齿轮传动2 种形式,前者结构简单维修方便,后者结构紧凑效率高[6]。其基本工作原理是通过节气门、变速器控制按钮等传递驾驶员意图,各传感器检测不同工况不同负荷下的信号并将这些信号传输到电子控制单元,由电子控制单元通过液压控制系统控制离合器的分离与结合,从而实现动力换挡。动力换挡技术在挡位转换时动力输出不中断,有工作效率高、换挡时间短、部件使用寿命长、操纵性和经济性好等优点。

1.4 无级变速

无级变速技术是通过控制传动带和主动轮、从动轮之间的压紧力来传递动力,其中主、从动轮的工作直径是可变的,由压紧力的逐渐变化来实现传动比的连续改变,从而得到传动系与发动机工况的最佳配比。无级变速器在拖拉机上的应用主要有静液式和液压机械式2种。静液式无极变速器是通过变量马达来实现液压无极变速,其传动效率比传统的齿轮传动低,但因其噪声和冲击小,故主要应用于小型拖拉机上。液压机械无级变速器将液压传动和机械传动结合起来,通过液压调速机构、机械变速机构及分、汇流机构实现无极变速,采用这种类型无级变速器的拖拉机动力性和燃油性好,可防止发动机超载,操作轻便,行驶平稳,但对液压系统要求较高[7]。

2 液压式变速传动技术

液压变速传动技术是指以液体为工作介质,实现能量传递和控制的一种传动方式。由于其具有实现大范围内无级调速的特性,液压传动技术广泛应用在拖拉机变速器中。按所采取的传动形式不同,拖拉机传动系统可分为液力式变速传动系统和静液压式变速传动系统。

2.1 液力式变速传动

液力机械自动变速器主要是由液力变矩器和机械式变速器组成。液力变矩器可以在一定范围内自动和无级地改变传动比和转矩比,但是在发动机转速较低时不能改变所传递的扭矩,不能满足车辆使用工况要求,所以液力变矩器一般与机械式变速器组合。机械式变速器多采用行星齿轮机构,也有采用普通齿轮结构。目前,液力机械自动变速器技术已经成熟,具有各种性能优良的行星齿轮结构布置方式。

2.2 静液压式变速传动

静液压无级自动变速器主要是由液压传动装置和机械式变速器串联组成的,液压传动装置可采用节流调速和容积调速,由于节流调速采用控制节流阀控制流量大小,因此会损耗部分流量,所以多采用变量泵与变量马达组成的容积调速回路,在低速与中速之间采用变量泵进行恒转矩调节,中速与高速之间用变量马达进行恒功率调节[8]。随着液压元件精度的提高与电子控制技术的结合,将大量运用于中小型拖拉机上。

3 混合动力变速传动技术

混合动力变速传动是指包含主能源和辅助能源2种以上动力形式的一种传动方式,可以实现多种能源管理和组合运行的模式。目前拖拉机混合动力主要是发动机动力系统和动力电池组——电动机动力系统2种动力模式。混合动力拖拉机具有内燃机车辆和纯电动车辆二者的优点,既可以保证动力输出的持续性又可以达到节能减排的效果。根据耦合方式的不同,混合动力拖拉机变速传动系统分为串联式(电耦合)、并联式(机械耦合)和混联式(机械、电耦合)[9]。

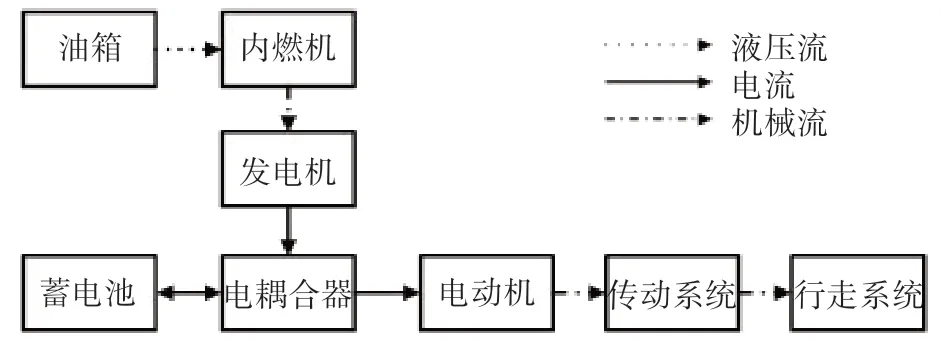

3.1 串联式混合动力变速传动

串联式混合动力拖拉机变速传动系统见图1。2 种能源向电动装置供能驱动车辆行驶。油箱为单向能源,电耦合器通常由整流器、DC-DC变换器以及电动机控制器组成。发电机输出通过整流器连接到电力总线。蓄电池作为双向能源,可以实现同驱动系统、电网及柴油机/发电机组间的电力交互作用[10]。DC-DC 变换器作为可控双向电力电子变换器,连接蓄电池与电力总线。电机控制器的作用在于根据相关控制指令控制电机电力特性的峰值、频率及相位,进行调试控制。根据电机选型不同,电机控制器的电子结构与控制算法亦有所不同,电动机在相应控制下可以实现双向转动。

图1 串联式混合动力变速传动原理Fig.1 The principle of tandem hybrid variable speed transmission

3.2 并联式混合动力变速传动

并联式混合动力拖拉机变速传动系统见图2。以蓄电池/电动机系统作为主要能源,内燃机作为辅助能源。区别于串联模式,其耦合方式在于将内燃机输出的机械能与电动机输出的机械能经由机械结构耦合后输出。起耦合作用的机械结构通常为机械联轴器,常见类型为行星轮系和齿轮分动箱,并以此将耦合模式进一步分为转速耦合和转矩耦合[11]。

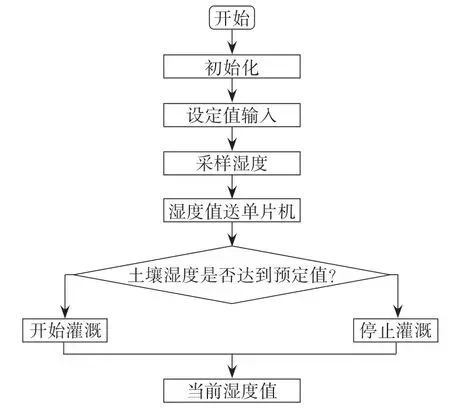

图2 主程序流程图Fig.2 The main program flow chart

图2 并联式混合动力变速传动原理Fig.2. The parallel hybrid variable speed transmission principle

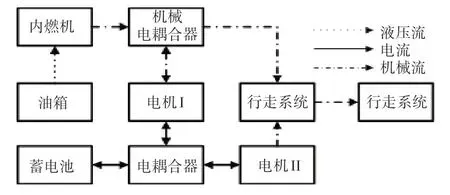

3.3 混联式混合动力变速传动

混联式混合动力拖拉机变速传动系统结构中存在2台电机,其中一台作为发电机,另一台作为电动机推进驱动系统,见图3。当电机I作为发电机时,此时能源系统采取串联运行模式,机械耦合器的作用仅仅在于传递动力或者分动,而电耦合器成为主要能量耦合器;电机II 此时用作电动机,单独驱动传动系统。当电机I 作为电动机时,系统采取并联运行模式,两路机械功率流经过机械耦合器汇合输入驱动系统;电机Ⅱ作为发电机将多余的机械能和再生制动回收的机械能经电耦合器充入蓄电池存储[12]。

图3 混联式混合动力变速传动原理Fig.3. The principle of hybrid hybrid variable speed transmission

4 结语

综上所述,机械式变速器传动效率高,成本低,其中动力换挡变速器在换挡过程中动力不中断,还可以继续使用现有的生产设备,所以在大功率拖拉机中可以广泛采用。液压式变速传动平稳,可以防止过载,但传动效率较低,成本较高,使其应用受到限制。混合动力做为趋势并已在欧洲开始小批量运用。综合以上3 种拖拉机变速传动技术的优缺点,结合中国拖拉机生产应用的实际情况,文章认为现阶段应大力发展动力换挡技术和机械液压式变速技术,这既是中国拖拉机变速器技术水平发展的必然趋势,也是中国拖拉机生产应用的题中之义。