无沟铺管机水平状态检测方法研究*

2022-08-17朱宪良刘阳春孙梦遥赵士猛李阳贾晓峰

朱宪良,刘阳春,孙梦遥,赵士猛,李阳,贾晓峰

(1. 青岛市农业技术推广中心,山东青岛,266071; 2. 中国农业机械化科学研究院集团有限公司土壤植物机器系统技术国家重点实验室,北京市,100083; 3. 北京市农业机械试验鉴定推广站,北京市,100079)

0 引言

我国盐碱地面积广阔,尤其在西北部地区。在诸多盐碱地治理措施中,暗管排水控盐技术是当今最有效的大面积改良方案[1-3]。该技术利用水从高处向低处流的特点,将地表中含有盐碱的地表水分,通过排水管将含有盐碱的地表水排至排水沟中,从而减轻土壤中的盐碱成分[4]。但是,我国现代化暗管技术的应用和推广,因施工装备尤其是大型铺管机发展滞后而受到制约。

无沟铺管机省能够去开沟、回填等工序,降低了施工难度和成本,提高了作业质量和效率[5]。无沟铺管机在对暗管进行铺设时,需要精确的控制埋管深度,就需要高精度的高程检测与控制技术,来确保铺设的管道的海拔高度,保证管道中的水顺利排出。目前主要使用激光和卫星导航系统作为高程检测的检测装置[6-7],该两种方法的检测装置都是安装在犁头或挂载架上部,通过纵向距离来获取犁头底部的相对高度。

只有犁头和检测装置的纵向位置保持不变,才能保证高程检测精度,但如果车身没有保持水平,犁头与高程检测装置的纵向位置发生偏移,就会影响高程检测精度,因此铺管机的水平控制系统是铺管机高程控制系统的前提条件。在国内,王丽丽等[8-9]研究了1KPZ-250型开沟铺管机的整机控制系统,采用SCA60C-N1000060倾角传感器实现了车辆的水平控制,当车身倾斜超过1°时,就会控制车辆进行水平调节。赵士猛等[10-11]研究了无沟铺管机的整机控制系统,包括高程控制系统,水平控制系统和导航控制系统,其中水平控制系统使用姿态传感器和水平倾角传感器,进行数据融合后得到的水平倾角,其检测的波动范围均在1°以内。卜一晨等[12]使用激光技术实现了整平机的水平控制。

研究以V形犁式无沟铺管机为研究对象,提出了基于风险控制的自适应补偿水平检测方法,使用Kelman滤波分别检测主机车架的水平倾角和挂载架后下控制臂的水平倾角,通过基于风险的自适应补偿水平检测方法,提高了后下控制臂的水平检测精度。尤其是在车辆前后方向上发生较快倾斜的情况时,该方法能够有效改善因车架抖动造成检测的前后水平倾角大幅抖动的问题。

1 无沟铺管机工作原理

1.1 无沟铺管机整机工作原理

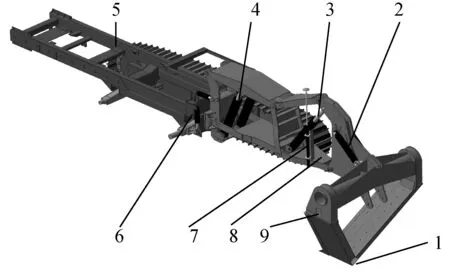

V形犁式无沟铺管机的主要结构组成如图1所示,其铺管原理为:该无沟铺管机在前进过程中,拉动犁头,将前方的土壤切割开,犁臂有向上的坡度,能够将切割下来的土垡抬升起来,排水管能够通过犁臂内部导管输送至犁头底部,放于土垡下方,车辆继续行走,土垡就会自动填埋排水管,无需开沟和填沟操作,提高了铺管效率。

图1 无沟铺管机整机机械结构图Fig. 1 Mechanical structure of trenchless pipe laying machine1.V形犁头 2.挂载架 3.驾驶室 4.发动机 5.车架

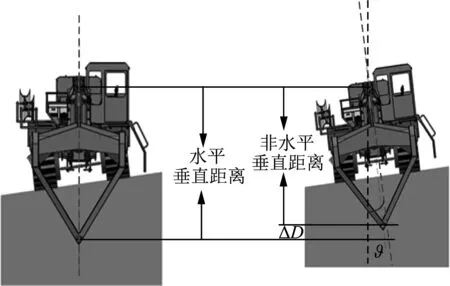

图2 地面不平情况下铺管机状态示例图Fig. 2 Example diagram of vehicle state when the ground is uneven

如图2所示,在铺管作业时会遇到地面不平的情况,车辆会发生倾斜,设其倾斜角度ϑ,犁头管道出口实际位置比垂直时检测的位置靠上,误差为ΔD。

ΔD=D(1-cosϑ)

式中:D——高程检测装置和犁头管道出口距离,m。

只有将挂载架调整至水平后,方可有效的进行高程检测。因此需要对铺管机进行水平检测与控制,才能保证铺设管道的高程精度。根据美国ASTM 449-02提出的±3.05 cm高程误差标准[13],V形犁式无沟铺管机的高程检测装置和犁头管道出口距离最大为3 m,因此可根据上式得到水平检测误差需要低于8.177°,才能够满足无沟铺管机水平检测的需求。

1.2 铺管机结构组成

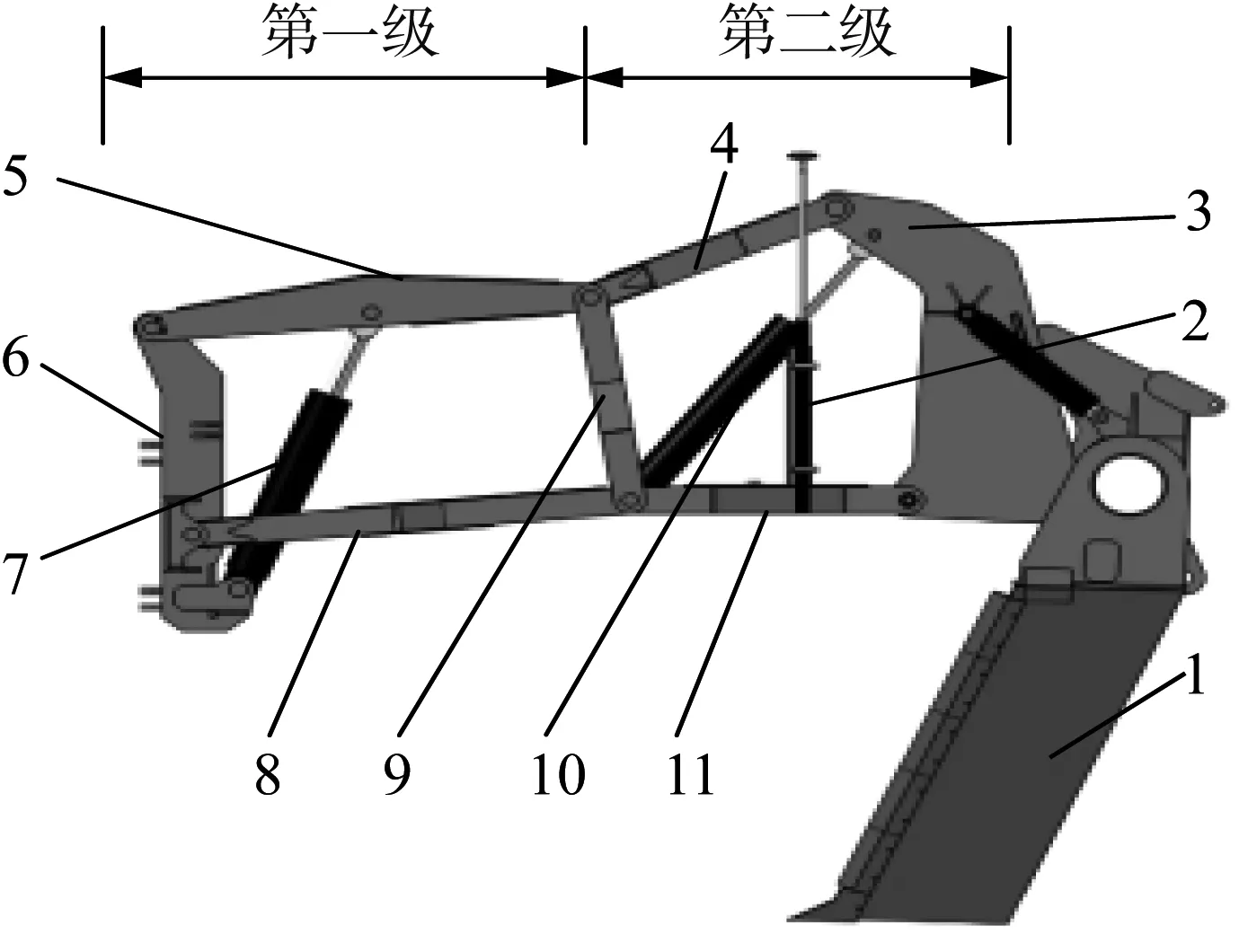

无沟铺管机水平控制结构主要由车架和挂载架组成,挂载架通过中间轴承连接在车架前方,如图3所示,能够通过左右调平油缸控制整个挂载架和犁头的左右水平倾角。

图3 无沟铺管机调整结构示意图Fig. 3 Schematic diagram of adjustment structure of pipe laying machine1. 排水管出口 2.翻折油缸 3.前后水平调节油缸 4.高程油缸 5.车架 6.左右调平油缸 7. 后下控制臂 8.高程传感器调节油缸 9.排水管进口

挂载架由双级四边形结构构成,如图4所示。第一级挂载架为平行四边形结构,高程油缸能够通过伸缩改变第一级挂载架的形状,从而改变第二级挂载架和犁头的高度。前后水平调节油缸能够通过伸缩来控制第二级挂载架四边形的形状,从而控制后下控制臂的前后水平角度。在车辆进行铺管作业时,会遇到地面不平的情况,车辆会出现较大角度偏移,尤其在前后方向上发生偏移的情况下,因挂载架较长,车架发生小幅度偏移就会引起挂载架发生大幅度的抬高或降低,影响挂载架上传感器的检测精度。

图4 犁头挂载架示意图Fig. 4 Schematic diagram of plow mount1.V形犁头 2.北斗天线调节油缸 3.犁头板 4.后上控制臂 5.前上控制臂 6.前支撑臂 7.高程控制油缸 8.前下控制臂 9.中间控制臂 10.前后水平调节油缸 11.后下控制臂

2 水平检测方法研究

2.1 铺管机水平检测数学模型

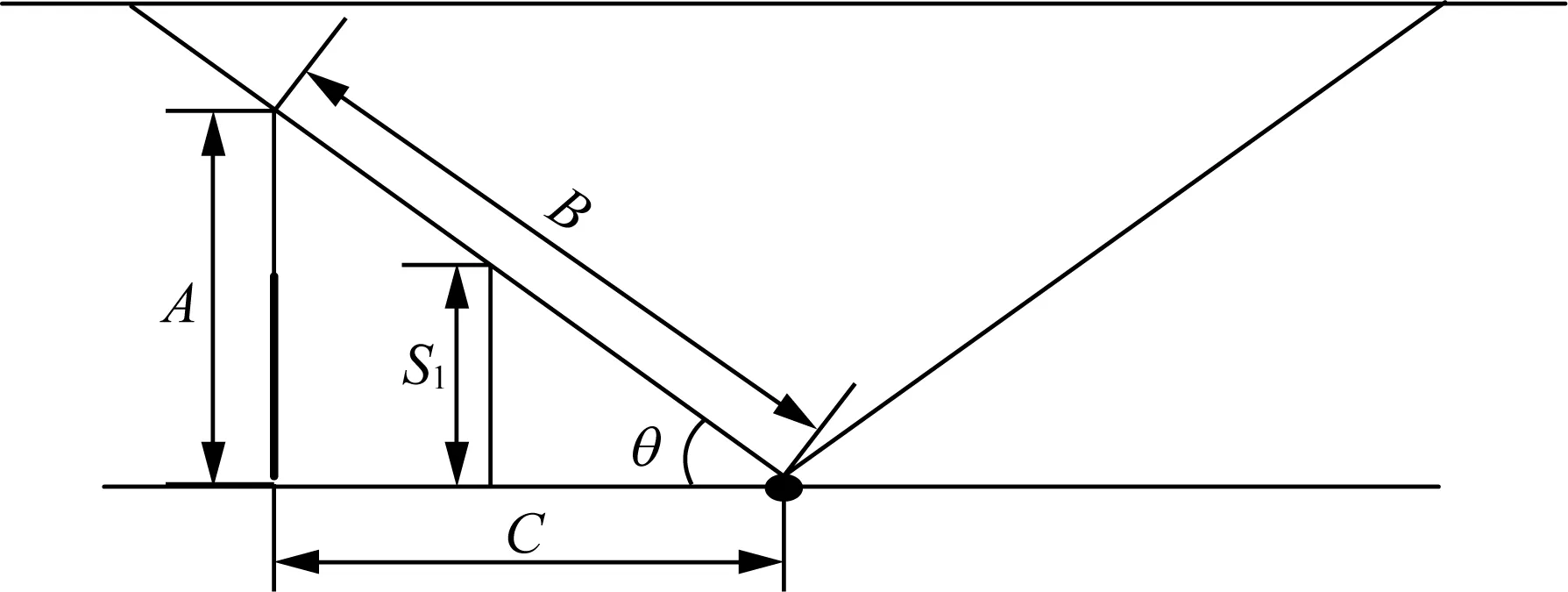

根据左右调节机构的调节机制,利用车辆的左右调平机构得到简化图,如图5所示。

图5 左右调平机构简化图Fig. 5 Simple diagram of left and right leveling mechanism

由图5所示,可以根据三角函数公式得到左右倾斜角度

式中:A——左右调平油缸的长度,m;

B——油缸上端与中间轴之间的距离,m;

S1——传感器检测的长度,m。

当左右调平油缸变化ΔL时,拉线传感器的长度变为S1′,则变化后的倾斜角度

式中: ΔL——左右调平油缸变化长度,m;

S1′——油缸变化后传感器检测的长度,m。

最终可得到左右倾斜角度的变化量

因此可通过计算变化角度Δθ获取车辆挂载架与车架的变化角度,可由车架的左右水平倾斜角度得到挂载架的左右水平倾斜角度[14]。

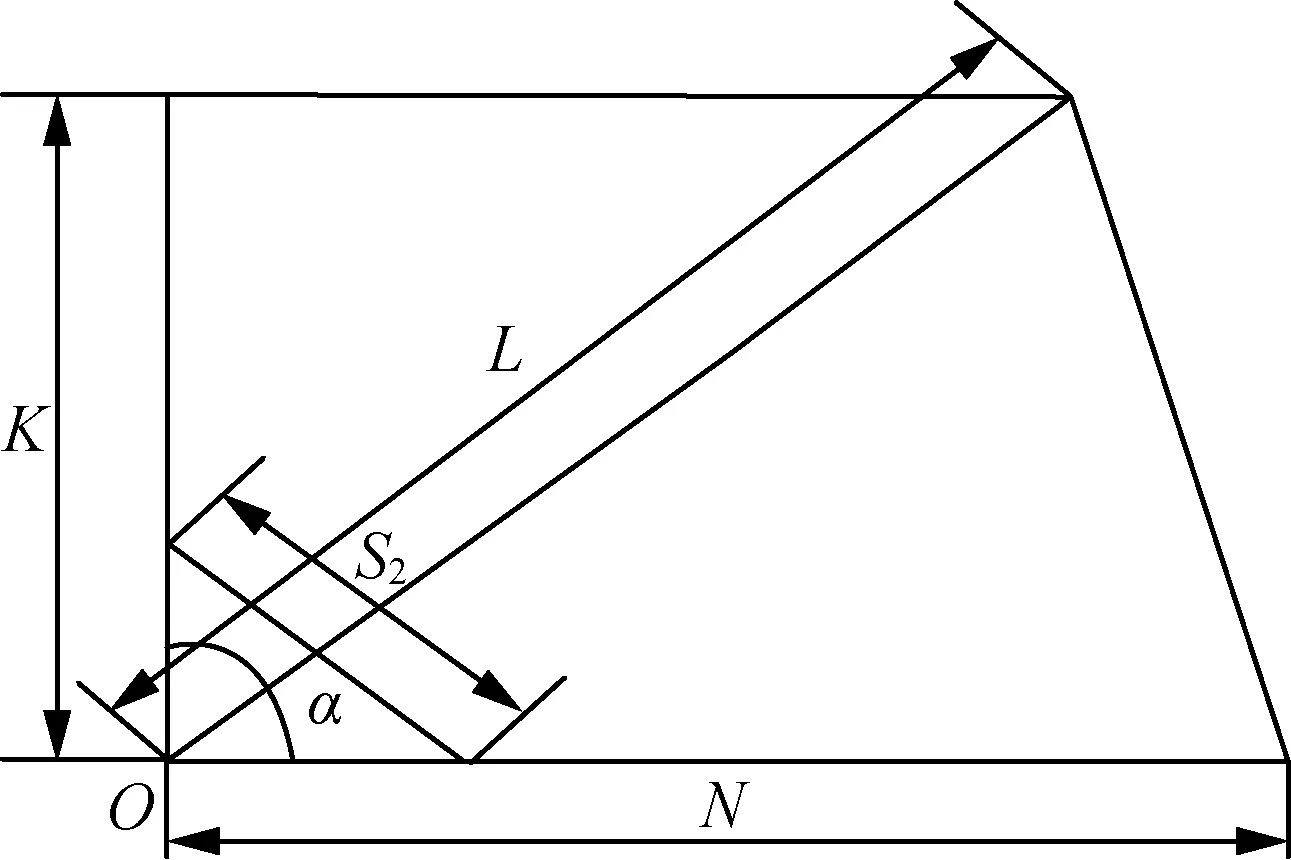

前后调平机构为挂载架的第二级结构,其简化图如图6所示。

图6 前后调平机构简化图Fig. 6 Simple diagram of front and rear leveling mechanism

其中:边K为中间控制臂,边N为后下控制臂,因为第一级挂载架为平行四边形结构,因此边K与车架纵向方向为平行结构,后下控制臂与中间控制臂的角度即为后下控制臂与车架的角度。令距离点O的20 cm 处的边K和边N上,分别标记为K′和N′,S2为两点之间的连线;L为前后水平调节油缸的长度,可得到二级挂载架的夹角

因为K′和N′同为20 cm,长度相同,因此可以简化

当前后水平调节油缸变化ΔL时,点K′和点N′之间的距离变为S2′,则变化后的二级挂载架的夹角

可得到前后倾斜角度的变化量

在前后水平方向上,后下控制臂与车架的夹角可由K′和点N′之间的距离获得,在前后水平油缸的变化下,其夹角也会产生响应变化Δα,可由车架的前后水平倾斜角度得到后下控制臂的前后水平倾斜角度[14]。

2.2 基于风险控制的自适应补偿水平检测方法

水平控制目标为控制中间架的后下控制臂保持前后水平和左右水平。研究使用加速度传感器、陀螺仪传感器、拉线传感器等多个传感器对无沟铺管机进行水平检测。其中拉线传感器分别安装于S1和S2处,可利用拉线的长度检测S1和S2的长度,建立车架倾角与后下控制臂倾角之间的关系;加速度传感器能够检测三维加速度,然后根据三维加速度可以解算出左右和前后方向上的俯仰角,即左右水平倾角和前后水平倾角,安装于后下控制臂和车架中心位置处[15];陀螺仪传感器能够实时检测车辆的三维的角速度ω,安装于车辆的后下控制臂上和车架中心位置处。

在无沟铺管机发生角度偏移时,无沟铺管机的车架偏移幅度相对于挂载架的偏移幅度要更小,加速度变化较小,能够以较小的误差通过加速度传感器获取车辆的偏转角度信息。相应的,在无沟铺管机发生角度偏移,尤其是在前后水平倾斜角度上,挂载架后下控制臂会受到较大的加速度变化,加速度传感器的水平角度检测精度下降。因此本研究可根据车架的水平角度与后下控制臂的水平角度的关系,通过车架的角度来对后下控制臂的角度进行矫正补偿,并提出了一种基于风险控制的自适应补偿水平检测方法[16-17]。

Kalman滤波算法能够在噪声和信号非平稳的状态下,降低观测信号的随机噪声影响,是目前使用最为广泛的一种最优估计算法。本研究使用Kalman滤波算法对加速度传感和陀螺仪传感器对车辆进行角度检测。

本研究中传感器的状态方程

Xk=Ak,k-1Xk-1+Wk

式中:Xk——k时刻的状态估计矩阵;

ϑk——k时刻的倾斜角度,(°);

ωk——k时刻的角速度,(°)/s;

Ak,k-1——k-1时刻到k时刻的状态转移矩阵;

Wk——预测噪声矩阵;

T——采样周期,s。

观测方程

Zk=HkXk+Vk

=Xk+Vk

式中:Zk——k时刻传感器的观测矩阵;

Hk——观测转移矩阵,本研究取值为单位矩阵;

Vk——观测噪声矩阵。

设Wk服从均值为0,方差为Q的正态分布。Vk服从均值为0,方差为R的正态分布。首先进行状态预测

Xk,k-1=Ak,k-1Xk-1

Pk,k-1=Ak,k-1Pk-1Ak,k-1T+Q

式中:Pk,k-1——预测协方差阵;

Q——预测噪声协方差矩阵。

计算滤波增益

Kk=Pk,k-1[Pk,k-1+R]-1

式中:Kk——k时刻比例系数;

R——观测噪声协方差矩阵。

然后进行状态估计

Xk=Xk,k-1+Kk(Zk-Xk,k-1)

最后对协方差阵进行更新

Pk=(I-Kk,k-1)Pk,k-1

式中:I——单位矩阵。

根据Kalman滤波算法流程依次往复对传感器数据进行处理,获取状态估计后的倾角值。

该研究在获取到车辆倾角值后,进行风险控制的自适应补偿检测,算法流程如图7所示。该算法流程如下。

1) 通过Kalman滤波算法获取车架和后下控制臂的倾角值。

2) 根据后下控制臂纵向方向上的加速度的变化量Δa得到后下控制臂水平检测偏移风险系数λ。本研究风险系数

式中:λ——后下控制臂水平检测偏移风险系数;

Δa——后下控制臂纵向方向上的加速度变化量,m/s2。

3) 自适应计算当前时刻后下控制臂水平倾斜角度,获取后下控制臂较精确的水平倾角值。

前后方向倾角

左右方向倾角

式中:β——传感器融合后前后倾角值,(°);

φ——车架传感器检测的前后倾角值,(°);

γ——后下控制臂传感器检测的前后倾角值,(°);

δ——传感器融合后左右倾角值,(°);

π——车架传感器检测的左右倾角值,(°);

μ——后下控制臂传感器检测的左右倾角值,(°)。

图7 基于风险控制的自适应补偿水平检测方法流程图Fig. 7 Flow chart of adaptive level detection method based on risk control

3 田间试验

在内蒙古巴彦淖尔市开展田间无沟铺管机水平检测系统试验。将各个传感器根据系统方案所述安装在车辆的对应位置。将无沟铺管机的车架水平角度与后下控制臂水平角度进行标定,使得车架前后水平角度与后下控制臂角度相同,且记录当前时刻的拉线传感器长度,计算初始状态下的角度。使用工控机,以10 Hz 的频率采集各个传感器的数值并保存,验证水平检测系统精度。田间试验工作图如图8所示。

图8 田间试验现场图片Fig. 8 Pictures of field test site

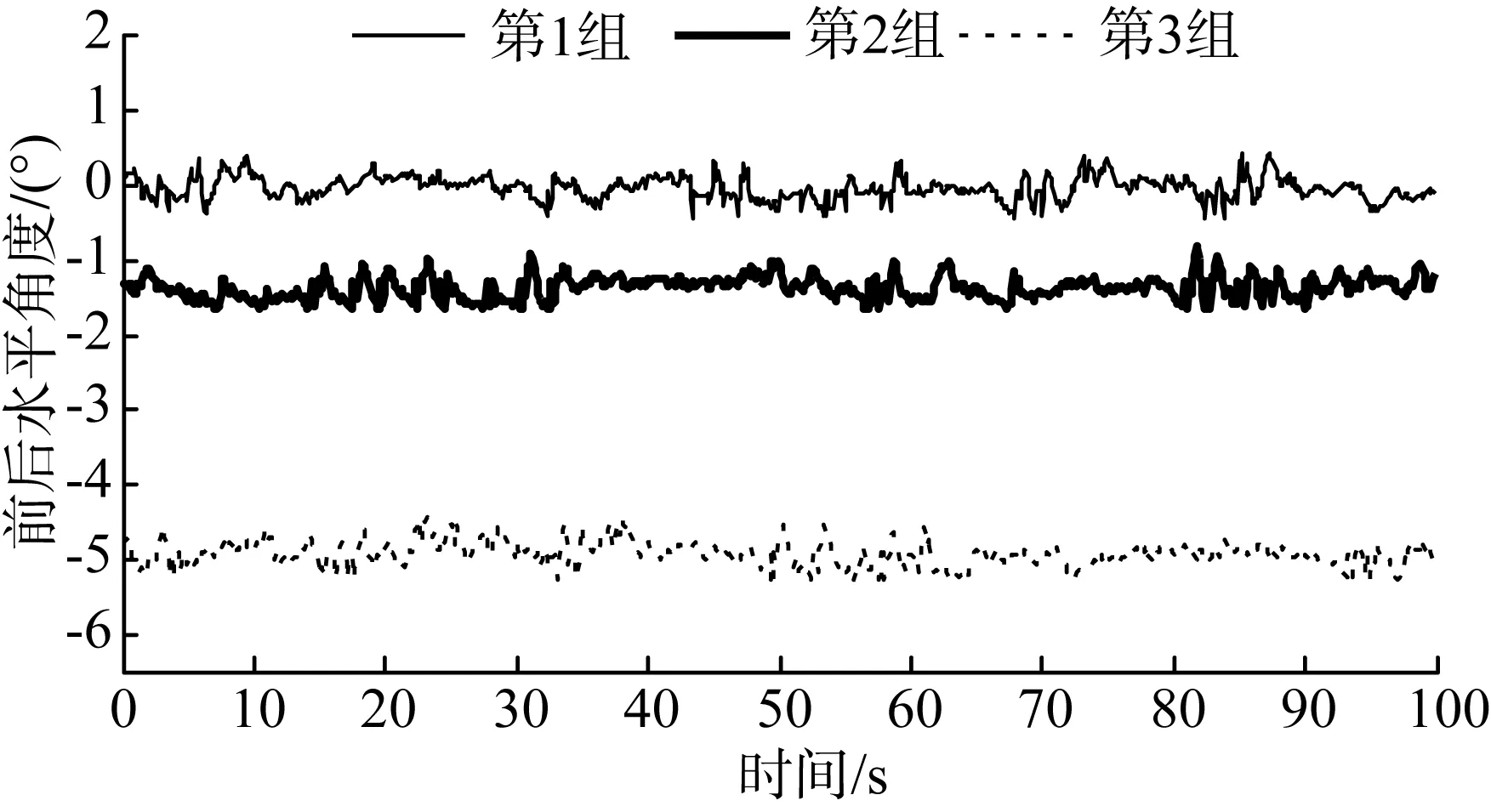

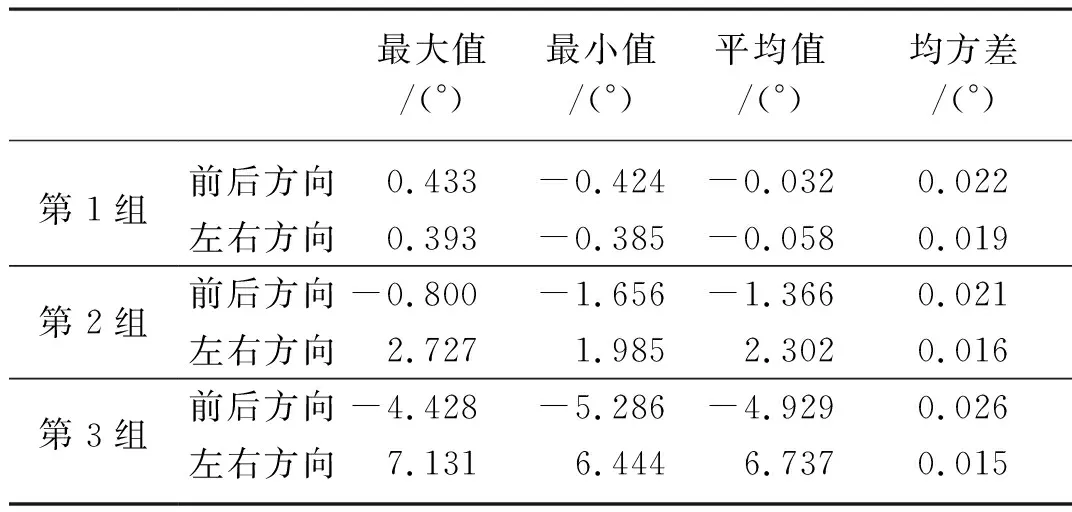

3.1 静态水平检测试验

静态水平检测试验主要用来验证算法是否满足车辆水平状态检测需求。首先将车辆启动,将车辆随机处于某种状态,并实时检测车辆后下控制臂的倾角值,将数据记录并保存。该试验随机选取了3组不同姿态进行车辆倾斜角度的检测。其后下控制臂的前后方向水平倾角检测结果如图9所示。后下控制臂左右方向倾角检测结果如图10所示。3组水平倾角检测数据如表1所示。

图9 前后水平倾角检测结果Fig. 9 Test results of front and rear deviation anglearm

图10 左右水平倾角检测结果Fig. 10 Left and right deviation angle detection results

表1 静态水平倾角检测数据表Tab. 1 Static horizontal inclination detection data

根据三组不同的数据检测结果可以得出,该方案所获得的角度值的波动范围较小,均方差相对较小,都能控制在0.03°之内,其中前后方向上的最大的波动幅度为0.858°,左右方向上的最大的波动幅度为0.778°,远远低于水平检测误差标准8.177°,能够满足无沟铺管机水平检测的需求。

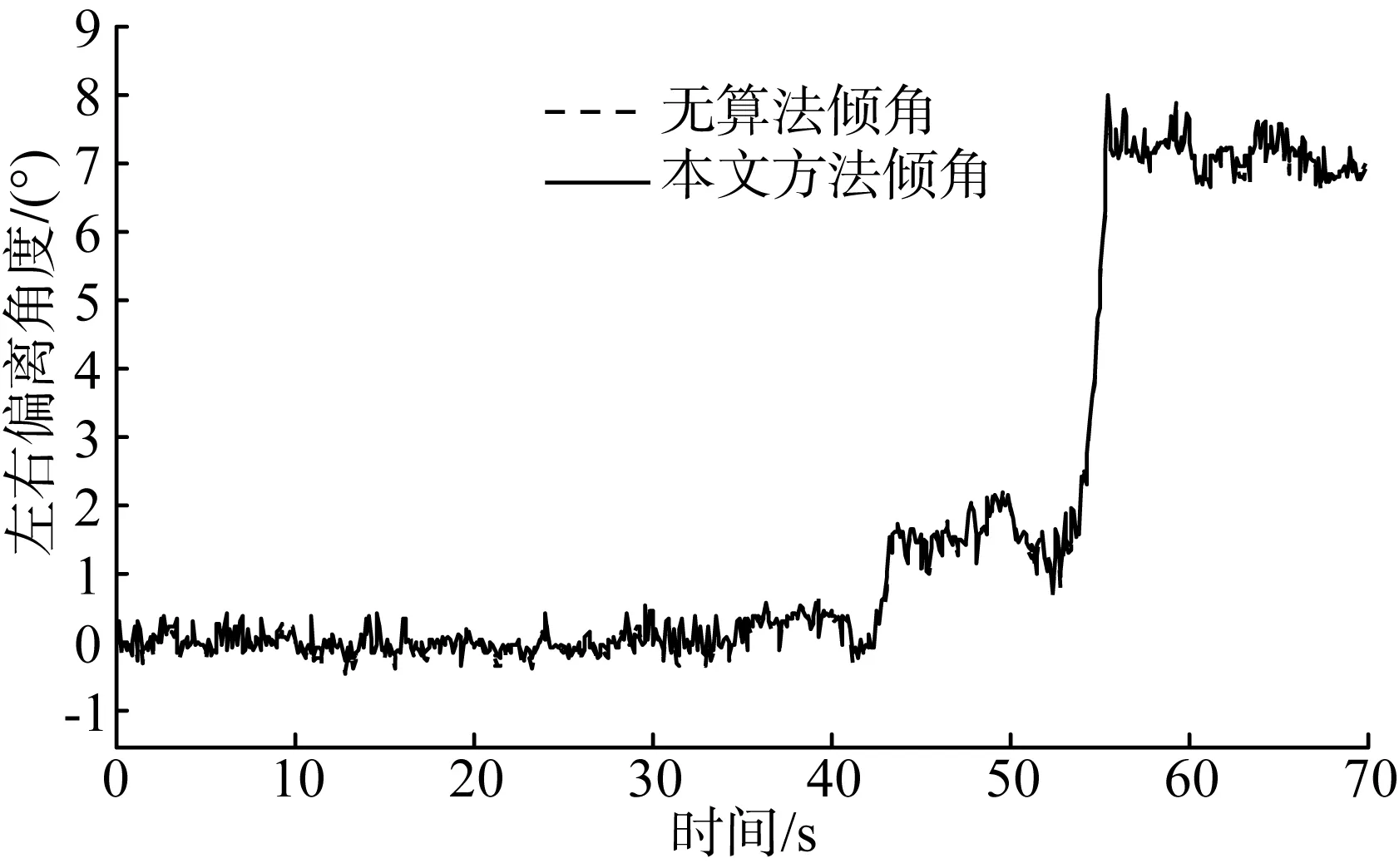

3.2 动态水平检测试验

进行动态水平检测试验,验证铺管机在出现较快倾斜时,本文方法的水平倾角检测精度。首先进行左右倾斜角度动态测试,首先将车辆驶过左右方向上具有倾斜角度的斜坡上,其试验结果如图11所示。

图11 左右倾角动态检测结果Fig. 11 Dynamic test results of left and right inclination angle

通过左右水平倾斜动态试验,因为车辆的履带比较长,出现左右倾斜时,车辆左右水平角度变化幅度不大,从而可得到没有该算法和有本文算法,其检测结果几乎相同。在左右方向上,可以不用考虑车辆角度变化较快而造成左右角度检测精度降低的问题,可直接使用两组传感器进行自适应融合得到车辆后下控制臂的左右水平倾角。

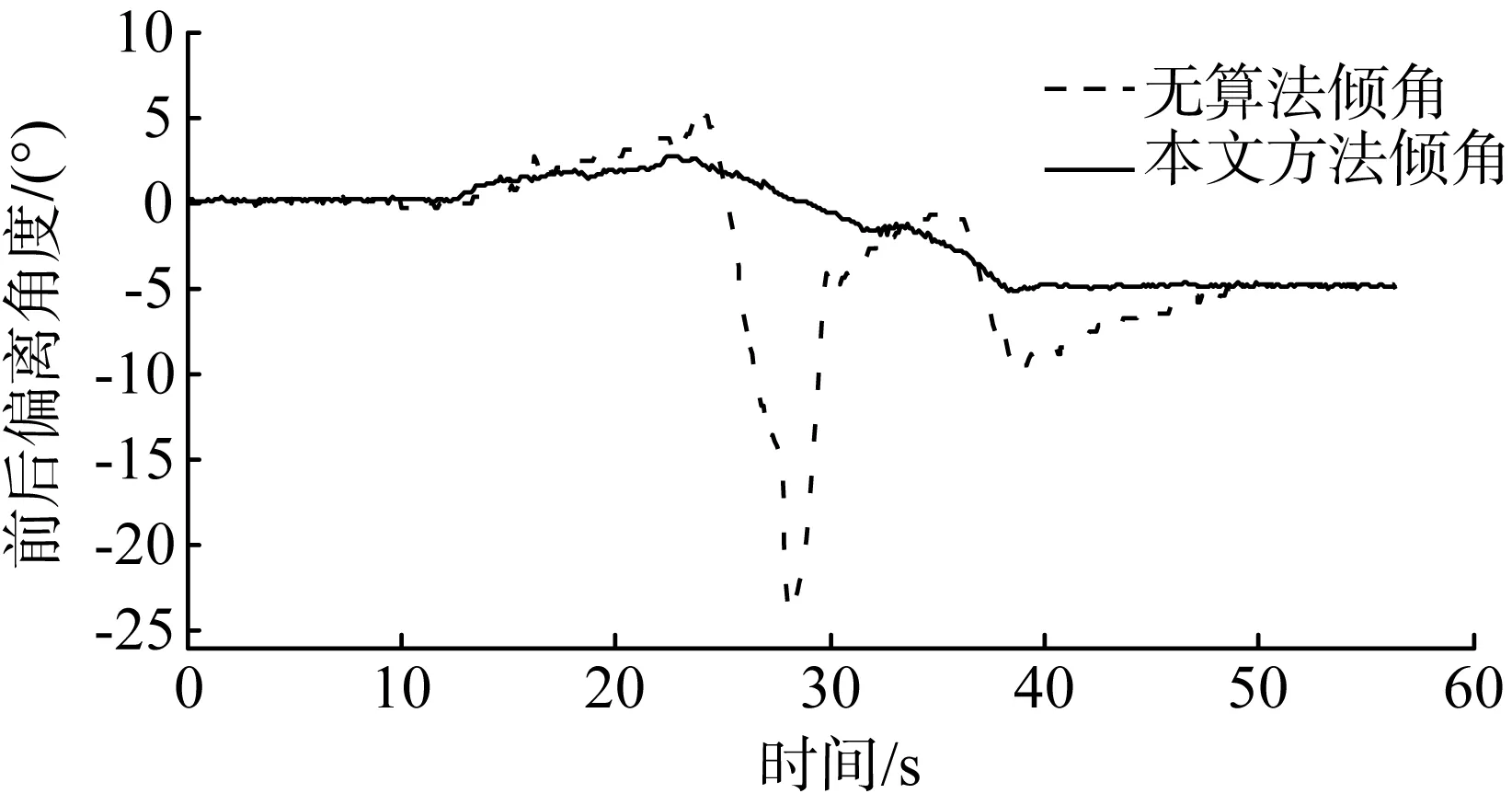

对铺管机进行前后水平倾角动态试验,使用车辆开到一个前后方向具有一定坡度的斜坡上,让车辆逐渐向前行驶,实时获取车辆的检测数据。该动态试验的结果如图12所示。

图12 前后倾角动态检测结果Fig. 12 Dynamic test results of front and rear inclination angle

根据前后水平倾角动态试验的结果可得到,当车辆出现较大的倾角变化时,由于挂载架比较长,会出现大幅抖动情况,使倾角检测变化最大达到-24.46°,直到48.6s时,才达到有效检测角度,其检测不能及时有效的反应到车辆的前后倾斜变化。本文使用的基于风险的自适应补偿水平检测方法,倾角检测变化最大为-5.62°,比目标角度-4.93°仅差0.69°,最大波动量较小,能够有效的检测出车辆的角度变化,并且在37.8 s时就达到目标倾斜角度,比原始检测方法检测时间快10.8 s。检测方法对前后水平倾角检测具有较好的动态检测能力,提高了无沟铺管机的水平检测性能,为铺管机水平控制奠定基础。

4 结论

1) 研究提出基于风险控制的自适应补偿水平检测方法,该方法通过铺管机的机械结构关系,采用车架的水平倾斜角度来补偿后下控制臂的水平倾斜角度,利用后下控制臂的纵向加速度来检测车辆是否有快速倾斜的风险,当风险较大时,水平倾斜角度检测值倾向于车架的水平倾角,减小挂载架因过快倾斜而导致水平状态检测精度下降的影响。

2) 通过田间静态水平检测试验,表明该算法的前后方向最大波动幅度为0.858°,左右方向最大波动幅度为0.778°,水平检测波动范围较小,能够满足无沟铺管机静态水平检测的需求。

3) 通过田间动态水平检测试验,表明该算法在水平倾角发生较大变化时,尤其是前后倾角发生变化时,该方法比原始方法提前10.8 s检测到车辆的目标倾斜角度。并且检测的倾角与目标角度最大波动量为0.69°,波动量较小,减小车辆挂载架出现抖动带来的影响,为控制系统提供较精确的水平状态检测信息。