基于ANSYS/Ls-Dyna的甘蔗收获机切割系统功耗模型研究*

2022-08-17肖威陆静平邓朝阳林泽锋

肖威,陆静平,邓朝阳,林泽锋

(广西大学机械工程学院,南宁市,530004)

0 引言

我国甘蔗机械化收割水平普遍较低,基本还处于传统的人工收割和不全面的小型机械化收割阶段,而甘蔗收获机切割系统的动力分配是解决甘蔗收获机切割质量和能源消耗问题的关键一环[1]。因此,非常有必要对收获机的切割系统功耗问题进行研究。国外对切割系统研究较少,甘蔗收获机切割系统的功耗研究主要集中在国内,麻芳兰等[2]为提高甘蔗的收割效率及收割质量,采用自制的甘蔗切割实验平台并结合单因素实验分析法,对甘蔗收割进行试验分析,得出刀盘转速及前进速度对甘蔗的切割质量具有显著影响;李科等[3]通过万能试验机测出了甘蔗的泊松比、弹性模量、轴向、径向剪切模量,采用仿真建模的方法得出了甘蔗切割过程中能耗仿真曲线及切割仿真曲线,并结合单因素实验分析及中心组合实验法对实验数据进行方差分析及回归分析,得出了切割刀盘倾角、转速及前进速度对甘蔗收割过程中的功耗影响较为显著;许欣等[4]通过软件Hypermesh及Ls-Dyna对往复式甘蔗切割装置进行有限分析,得出了甘蔗在切割过程中的应力随不同切割位置的变化情况及功耗随切割深度的变化情况,为切割器的结构设计优化提供了参考。

目前大多数的研究主要集中在如何对收获机的整机性能进行提升、对切割器的切割质量进行优化和改善收获机的物流通道等方面,忽略了切割系统在实际工作过程中所消耗的功率情况,将发动机的动力分配给收获机其他操作系统,往往导致收获机切割系统的动力没有位于最佳状态,从而导致收割装置的各结构、工作参数没有统一的参考标准,对收获机切割器的结构、工作参数调整较为盲目。由此,本文以收获机的切割装置为研究对象,探究其在不同参数下,切割刀的切割力及切割功率的变化规律,研究影响切割力及切割功率的结构、工作参数,旨在寻求当切割力及切割功率最低时各因素的最佳组合。以切割力及切割功率为试验指标,选取切割刀线速度、切割刀盘倾角及切割刀刃角为试验因子,利用单因素试验法对各因素的影响规律进行分析,确定各因素的影响范围,采用Design-Expert软件进行多因素试验分析,以确定各因素对切割指标的影响程度。

1 甘蔗切割力学模型

1.1 甘蔗茎秆切割位置及切割刀受力分析

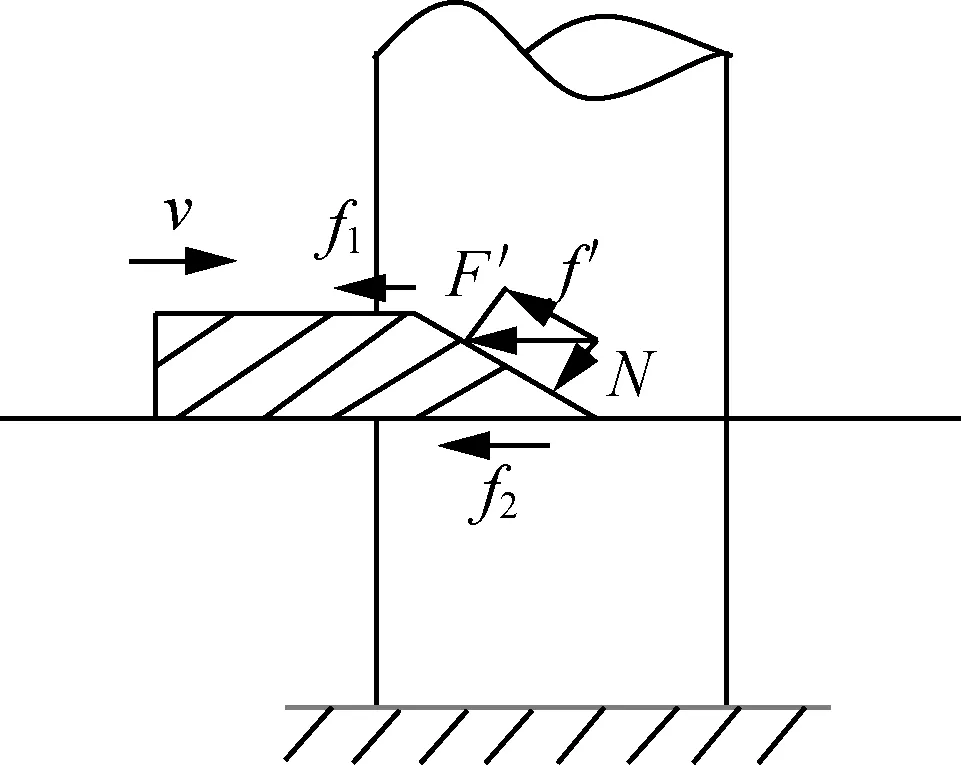

收获机的切割装置在工作时,刀片切割蔗茎的过程是滑切过程,当切割刀与蔗茎切割部位接触瞬间,此时切割刀片对蔗茎表面施加静摩擦力f及挤压力F,由于静摩擦力及挤压力的作用,被切蔗茎会往切割方向进行小角度偏转。但摩擦力方向与刀刃切线方向始终保持一致,挤压力始终沿切割刀的外法线方向,如图1(a)所示。由于甘蔗切割刀的刃口存在一定的角度,当以一定角速度旋转的刀片与甘蔗蔗茎相接触时,切割刀刃口会破坏蔗茎内部组织结构,同时蔗茎组织会对切割刀刃口楔面产生一个阻力F′,该阻力可以沿刀刃口和法向方向进行分解[5],得到沿楔面的摩擦力f′和垂直于楔面的正压力N,同时切割刀的上表面和下表面也受到蔗茎组织对其作用的摩擦力f1、f2,如图1(b)所示。综上分析,切割刀在切割甘蔗的过程中,其所受到的切割阻力由被切蔗茎对切割刀上表面摩擦力f1、下表面摩擦力f2及蔗茎组织对切割刀楔形面的阻力F′组成。即切割力应为f1、f2和F′的矢量和。

(a) 甘蔗茎秆受力分析

(b) 切割刀受力分析 图1 甘蔗切割受力分析Fig. 1 Sugarcane cutting force analysis

1.2 切割装置功率消耗估算

甘蔗收获机在作业过程中,其收获机的刀盘转速、刀盘倾角以及刀盘厚度等因素都会对收获机的切割功率产生一定的影响,同时,收获机的前进速度以及刀盘的入土切割深度也会影响切割系统的功率[6]。由此可见,在收获机切割装置作业过程中,影响切割功率的因素较多,选取主要影响因素,根据经验公式进行收割功耗分析研究。甘蔗收获机切割系统的功率消耗Pj主要由两部分组成[7],分别为切割装置在切割甘蔗时所消耗的功率Pg以及切割装置空转时所消耗的功率Pk,圆盘式切割器的切割功率估算参照往复式切割器的功率计算[8],即

Pj=Pg+Pk=vmBL0+Pk

式中:vm——收获机的前进速度;

B——收获机的收割宽幅;

L0——切割比功,即切割装置切割每平方米甘蔗茎秆所消耗的功率[9],(N·m)/m2。

根据甘蔗收获机的实际切割参数,考虑到甘蔗种植行距的影响,选取收获机收割宽幅为0.65 m,收获机的前进速度为0.5 m/s,切割比功参照牧草收获机中L0的设置及考虑甘蔗蔗茎在实际切割过程中的剪切应力与牧草有所区别,取其L0为300(N·m)/m2,考虑到收获机的切割功率范围为0.6~1.2 kW[8],通过计算可得Pj为0.697 kW。

2 甘蔗—回转切割器仿真模型及求解分析

2.1 仿真模型前处理

2.1.1 模型材料属性设置

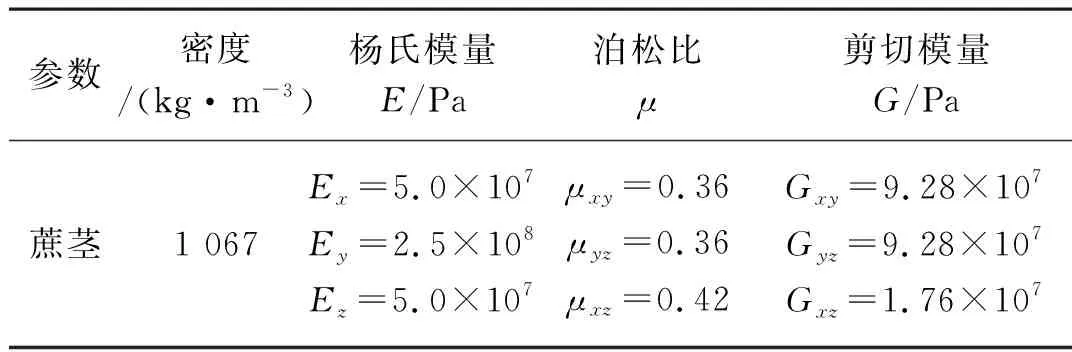

在材料库中,选取切割刀的材料为65Mn[10],对刚性切割刀盘轴进行位移全约束,设置刀盘轴绕Z轴旋转,为真实模拟甘蔗的切割过程,对其蔗茎切割部位以下部分进行固定约束。甘蔗实际由两部分组成,分别为蔗皮与蔗芯,是一种非线性、非均质、各向异性的弹性材料[4]。因此在进行甘蔗材料分配时,甘蔗茎秆模型的材料选用线弹性各向异性正交材料模型(MAT_ORTHOTROPIC_ELASTIC)[11],该材料模型能够模拟实际的切割过程,其蔗茎材料各变量参数如表1所示[12]。

表1 甘蔗蔗茎材料参数Tab. 1 Material parameters of sugarcane stalk

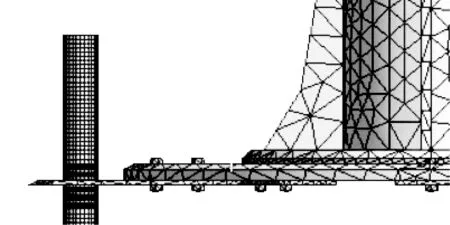

2.1.2 网格划分及初始条件设置

模型网格划分的精确程度将会直接影响到后面分析结果的准确度,且网格的疏密程度也将决定计算机求解的时长。考虑到计算机的计算效率与网格的疏密程度有关,网格越密其计算结果的准确性就越高,但这加重了计算机的计算负荷,为平衡二者之间的关系,对甘蔗被切部位的网格进行加密处理,其余部分采用自动网格划分方法。在保证计算结果的准确条件下,尽量简化模型。本次模型网格划分共产生了33 263个节点和121 961个单元,如图2所示。对切割刀盘轴顶端面添加刚体旋转并添加旋转速度,设置求解结束时间。

图2 蔗茎及切割刀网格划分Fig. 2 Mesh division of sugarcane stalk and cutter

2.2 数值模型结果分析

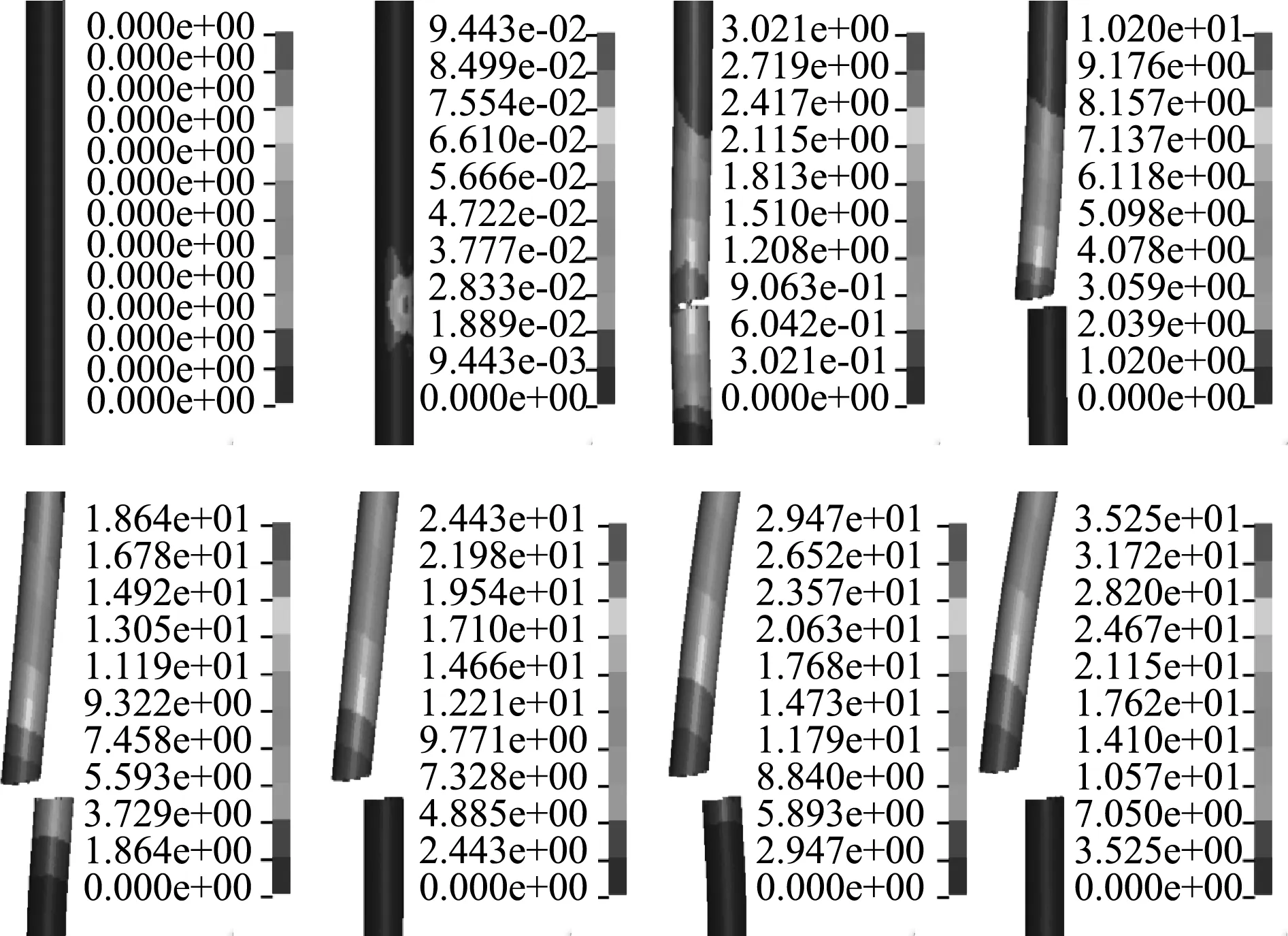

由图3甘蔗茎秆切割断裂过程可知,随着切割时间的增加,切割刀片逐渐切入甘蔗蔗茎时,在切割力的作用下,蔗茎会沿着切割力作用方向产生弯曲变形,弯曲形变在一定范围内将会随着切割力的增大而增大,并不断增加自身因形变而产生的能量,当切割刀将甘蔗切断时,蔗茎因变形而累积的能量将会促使蔗茎恢复到原来位置,甘蔗切割的变形情况符合实际切割情况。

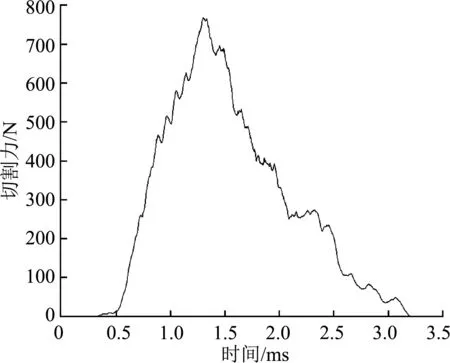

图4为甘蔗所受切割力曲线图,甘蔗切割刀在切割工程中经过1.3 ms后,其切割力由0 N增大到759.8 N,之后经过1.8 ms后,由最大峰值降为0 N。在整个切割过程中,总耗时为3.1 ms,其较大的切割力基本集中在0.873~1.78 ms之间,切割甘蔗所受到的最大峰值切割力为759.8 N,在此时,切割刀片与甘蔗蔗茎的接触面积达到最大值。

图3 蔗茎切割断裂过程Fig. 3 Cane cutting process

图4 切割受力图Fig. 4 Cutting force diagram

2.3 切割功率结果分析

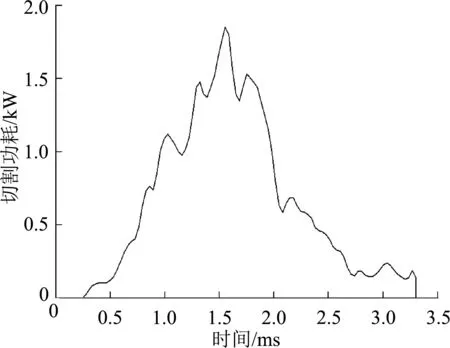

由切割仿真结果可以得到切割装置中能量变化,利用后处理软件Ls-Prepost导出能量变化数据,根据数据利用数据分析软件Origin对其时间进行求导,进而得到切割装置的功率变化曲线图,如图5所示。

图5 切割刀切割功率Fig. 5 Cutting power of cutter

切割刀切割蔗茎的最大能量消耗为2.089 J,切割刀切割功率的峰值为1.88 kW,切割装置的平均切割功率为0.651 kW,整个切割模型的切割功率与理论计算值的误差为6.5%,基本符合实际要求,因此通过这个模型可以估算出甘蔗切割装置的功率消耗。

3 单因素试验分析

3.1 试验方法

不同的切割刀线速度、切割刀刃角度和切割刀盘倾角等因素对切割装置的功耗有所影响,为分析切割刀线速度、刀刃角度和刀盘倾角对切割装置的功耗影响,因此,文章以切割功率和最大切割力为试验指标,通过改变切割刀片的切割刀刃角、切割刀线速度以及刀盘倾角三个因素对甘蔗茎秆切割过程进行动力学仿真分析。

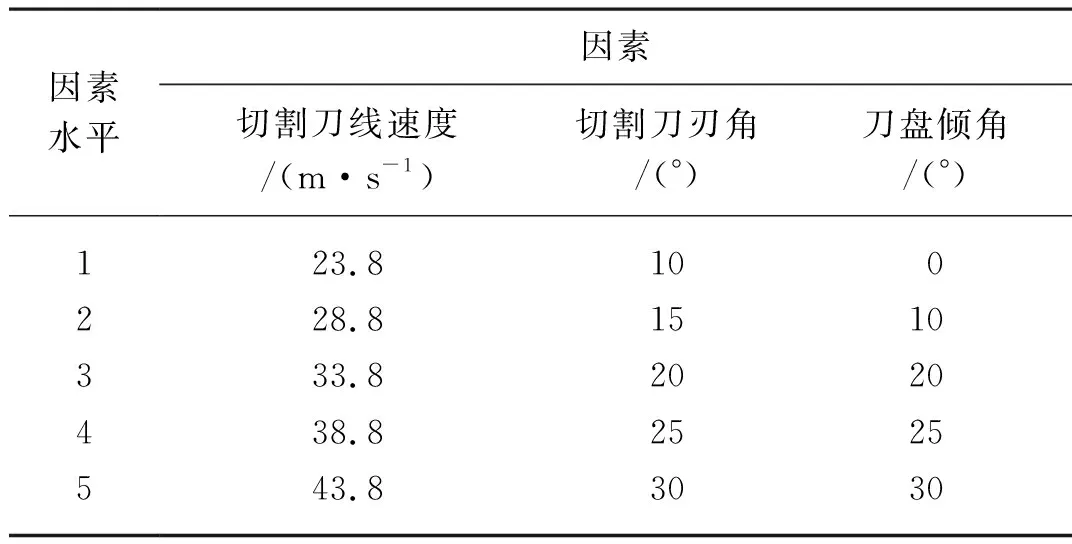

为进行单因素试验分析,分别对切割线速度、切割刀刃角以及刀盘倾角各选取5个水平,其试验因素水平如表2所示。

表2 因素水平表Tab. 2 Factor levelTable

3.2 试验结果与分析

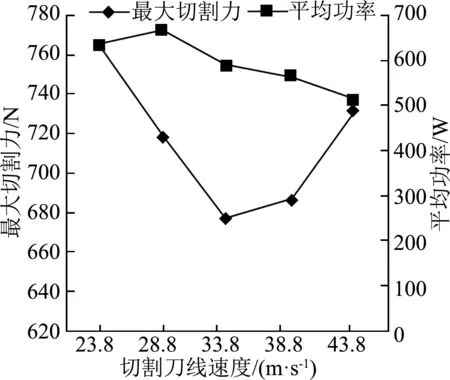

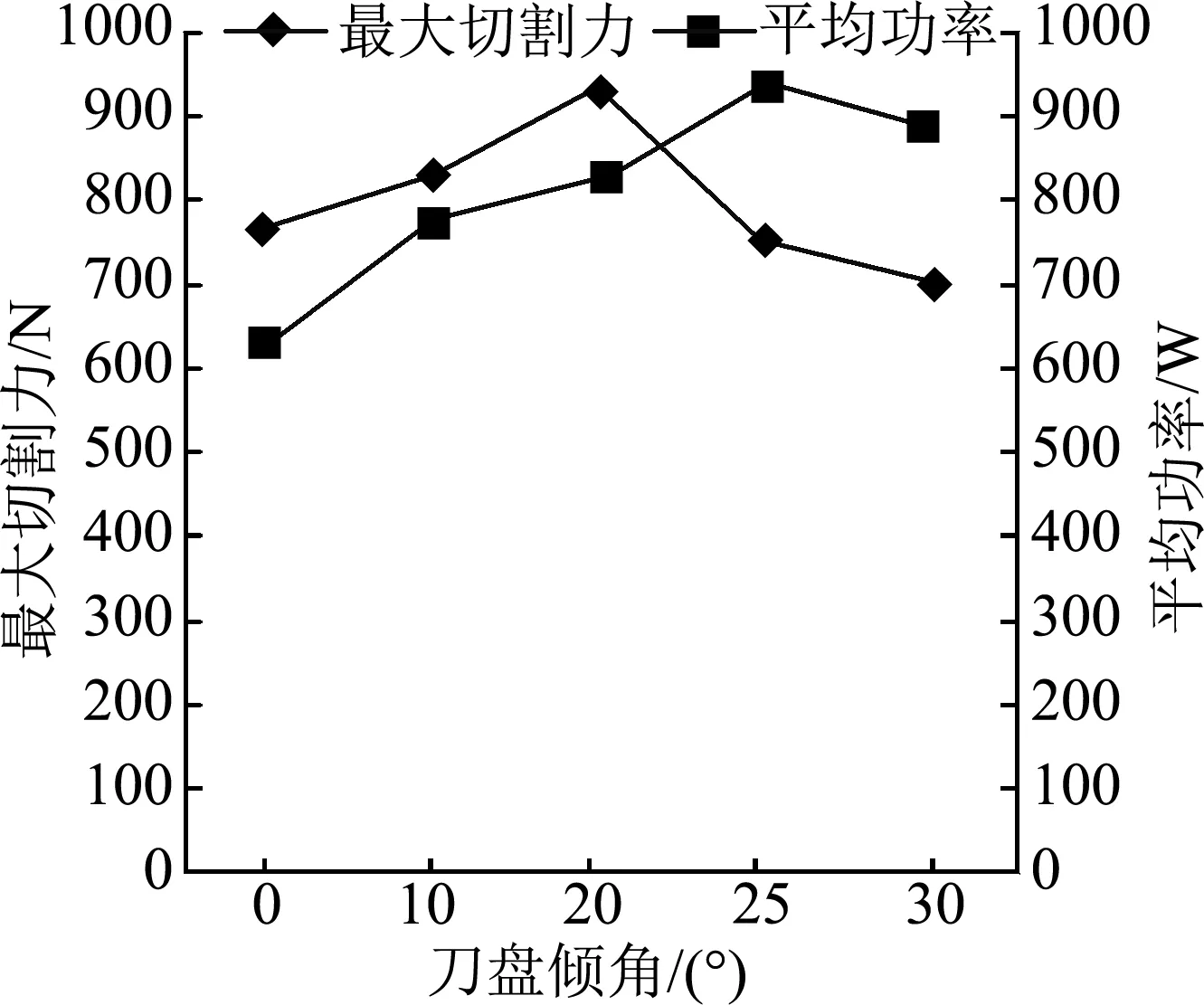

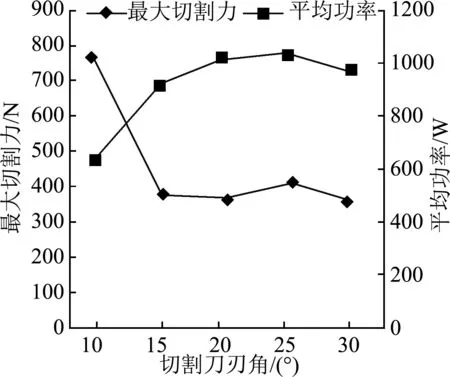

从图6(a)中可知,最大切割力随着切割刀线速度的增大而表现出先减小再增大的趋势,而平均切割功率则是先增大再减小,最大切割力出现在切割刀线速度为23.8 m/s,其最大切割力为768 N;平均切割功率出现在线速度为28.8 m/s,其值为664.5 W;由图6(b)可知,最大切割力与平均切割功率随着切割刀盘倾角的增大而出现先增大后减小的趋势,最大切割力与平均切割功率分别出现在刀盘倾角为20°与25°处,其最大切割力为931.46 N,平均切割功率为942.184 W;由图6(c)可知,最大切割力随着切割刀刃角的增大而出现减小、增大再减小的趋势,平均切割功率随着切割刀刃角度的增大而出现先增大后减小的趋势,最大切割力与平均切割功率分别为768 N、1 036 W。

以甘蔗收获机切割装置切割蔗茎的最大切割力和切割功率为试验指标,通过对切割刀线速度、刀盘倾角以及切割刀刃角的仿真试验,根据单因素试验分析,结合收获机实际切割效率、切割经济性以及切割质量,综合考虑最大切割力与切割功率的重要性,选取切割器的切割刀线速度范围为28.8~38.8 m/s,其切割刀盘倾角的范围为0°~20°,切割刀刃角度的范围为15°~25°。

(a) 不同切割刀线速度下的切割性能

(b) 不同刀盘倾角下的切割性能

(c) 不同切割刀刃角下的切割性能 图6 单因素试验结果Fig. 6 Single-factor experiment results

4 多因素试验分析

4.1 试验方法

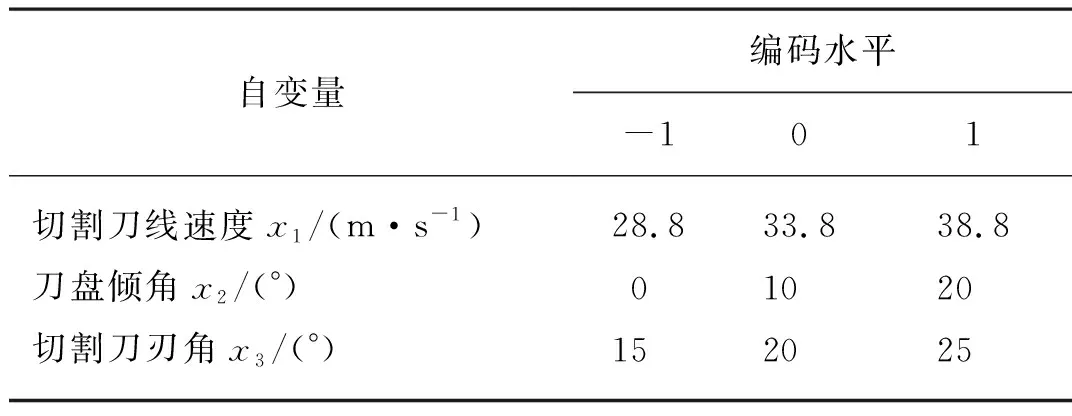

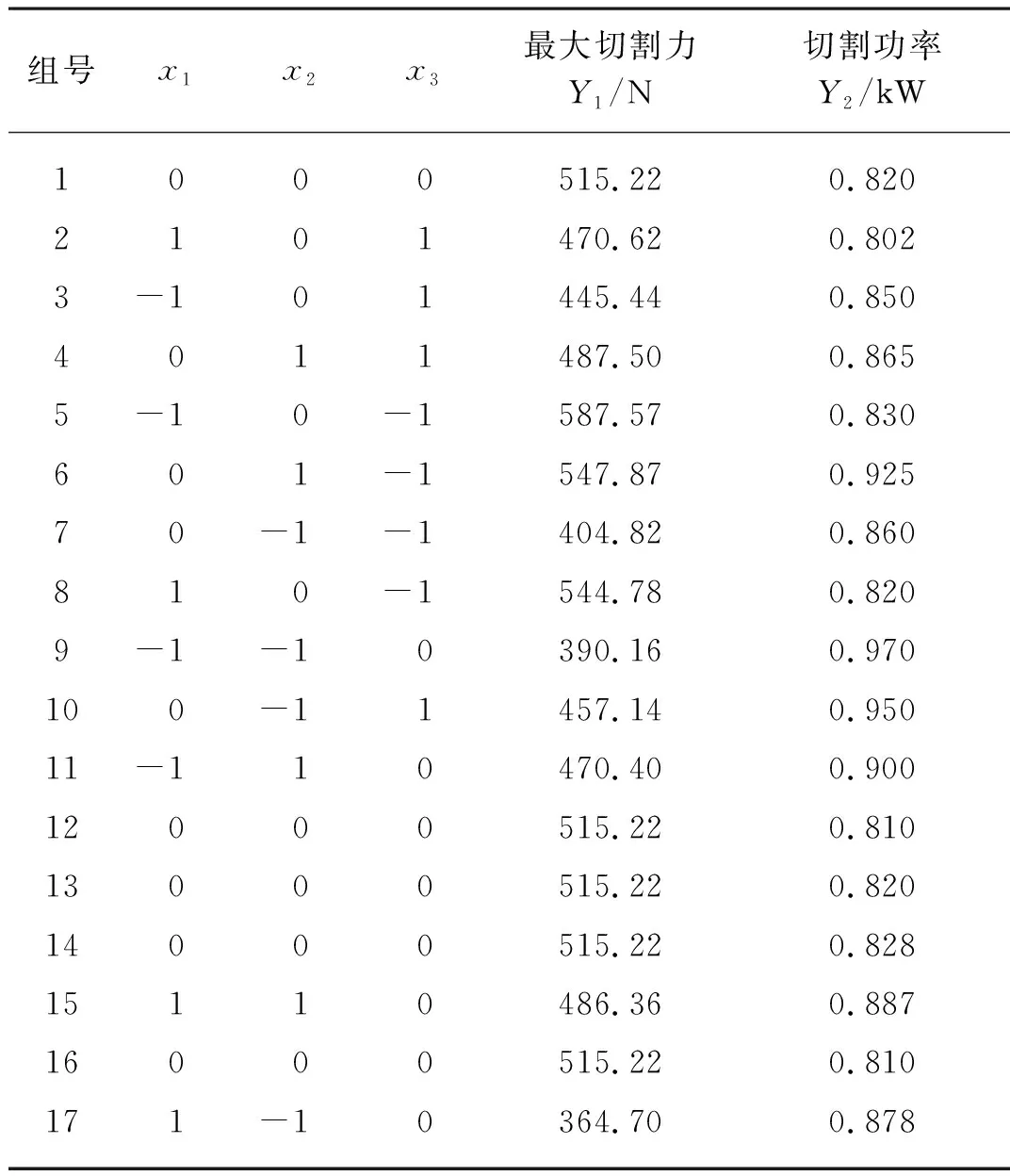

对收获机切割装置的动力性能进行优化,可以确定其最佳的工作参数,在满足切割效率及切割质量的前提下,在一定程度上增加收获机发动机的功率利用率,减少由于动力过大或者不足而造成的收获机切割功耗浪费等情况。该试验建立在单因素试验的基础上,以切割刀线速度、刀盘倾角及切割刀刃角为试验因素,采用中心组合法进行三因素三水平试验,其因素水平表如表3所示,试验方案设计如表4所示。

表3 因素水平编码表Tab. 3 Factor level codingTable

表4 试验方案设计表Tab. 4 Test scheme designTable

4.2 试验结果与分析

由表4可以看出,收获机切割装置切割蔗茎时的最大切割力位于364.7~587.57 N之间,切割功率位于0.802~0.97 kW之间。试验采用软件Design-Expert对切割仿真数据进行多元拟合,最后得到甘蔗收获机切割装置的切割功耗的回归方程为

Y2=0.82-0.02x1-0.01x2+0.000 4x3+

0.02x1x2-9.5×10-3x1x3-0.038x2x3+

9.325×10-3x12+0.084x22+5.75×10-4x32

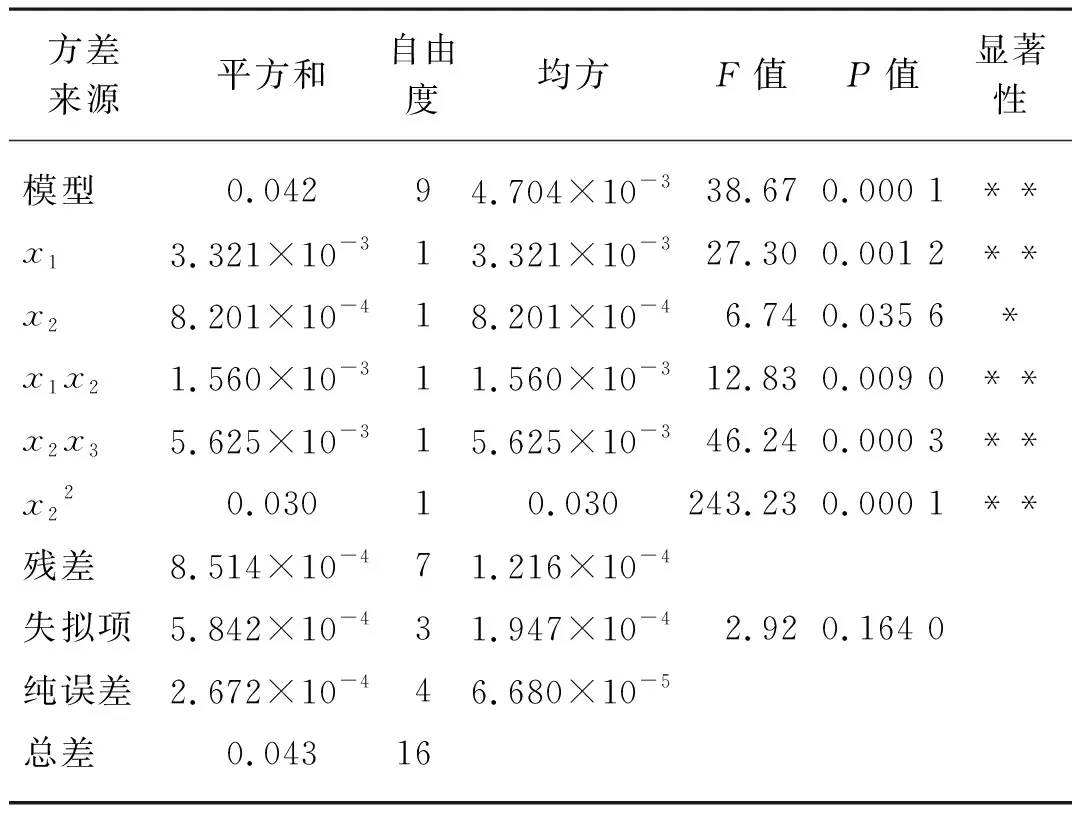

根据表5切割功率的方差分析结果可知,甘蔗收获机切割装置的切割功耗模型在不同组间表现出极显著性(P<0.01),说明其以切割功率为指标的因变量与自变量之间呈现出极强的线性关系,即该试验方案方法可靠。失拟项P=0.164>0.05,说明甘蔗收获机切割装置的切割功耗回归模型与实际拟合较为理想,该回归方程能够正确反映各因素与功率之间的关系。

由表5可以看出,切割刀线速度x1对切割功率的影响为极显著,刀盘倾角x2对切割功率的影响为显著,各因素对切割功率的影响从大到小依次为切割刀线速度x1、刀盘倾角x2、切割刀刃角x3。

表5 切割功率方差分析Tab. 5 Variance analysis of cutting power

根据图7两因素对切割功率的交互影响作用可知,在图7(a)中,当切割刀与蔗茎接触点的线速度保持不变时,切割功率随着刀盘倾角的增大而出现先减小再增大的趋势,当切割刀盘倾角一定时,切割功率随着切割线速度的增加而逐渐减小;由图7(b)可知,当切割刀与蔗茎接触点的线速度保持不变时,甘蔗切割功率随着切割刀刃角的增大而逐渐增大,当切割刀刃角保持不变时,甘蔗切割功率随着切割刀线速度的增加而逐渐减少;由图7(c)可知,当切割刀刃角一定时,切割功率随着刀盘倾角的增加而出现先减小再增大的趋势,当刀盘倾角在8°~12°时,切割功率到达最小值。当刀盘倾角在0°~8°范围内时,切割功率随着切割刀刃角的增大而增大;倾角在8°~20°时,切割功率则随着切割刀刃角的增大而逐渐减小。

利用Design-Expert的优化模块,选择最小功率为优化目标,得到其最佳的切割条件为切割刀线速度为38.8 m/s,刀盘倾角11.66°,切割刀刃角为25°时的功耗为0.80 kW。为检验所得到数据的可靠性,将仿真试验数据调整为优化后得到的数据结果,在此条件下得到的切割功耗为0.813 kW,与优化所得到的预测值相接近。

(b) 切割刀刃角与切割刀线速度曲面

(c) 切割刀刃角与刀盘倾角曲面 图7 两因素对切割功耗的响应曲面Fig. 7 Response surface of two factors to cutting power consumption

5 结论

1) 建立甘蔗收获机的切割刀及甘蔗蔗茎模型,并对切割刀切割甘蔗蔗茎时的受力情况进行分析,得到切割装置在水平切割及存在倾角下的切割受力图,对切割装置进行运动学分析,得出了切割刀盘的运动轨迹方程。同时建立了切割装置的理论切割数学模型,为后续仿真结果提供了理论参考。

2) 运用有限元分析软件ANSYS/Ls-Dyna对切割刀盘切割甘蔗蔗茎的过程进行动力学仿真分析,得到了甘蔗切割过程中的平均功耗以及切割力。同时以切割刀线速度、刀盘切割倾角和切割刀刃角为试验因素,以切割功率为试验指标,通过单因素试验分析,确定各因素参数范围,运用试验设计软件Design-Expert设计试验并进行方差分析,最后得出最佳的工作条件为切割刀线速度为38.8 m/s,刀盘倾角为11.66°,切割刀刃角为25°,此时功率为0.80 kW,并通过仿真试验验证了该优化结果的可靠性。