葡萄园喷雾机螺旋风罩设计与试验*

2022-08-17袁野秦祯李建平杨欣冯晓静

袁野,秦祯, 2,李建平,杨欣,冯晓静

(1. 河北农业大学机电工程学院,河北保定,071001; 2. 山东精工电源科技有限公司,山东枣庄,277800)

0 引言

据国家统计局数据显示,自2010年起,我国成为葡萄产量第一大国,截止2018年末,葡萄产量为13 667 kt[1]。葡萄园植保作业控制病虫害是提高葡萄园产量的主要措施,但目前我国葡萄园农药利用率不高,为提高葡萄园产量、节省施药成本,如何提高葡萄园植保喷雾作业的效率和质量成为关键因素[2-3]。

风送式喷雾机通过风机吹出的气流进一步雾化喷雾机喷头喷出的液滴,在导流装置风场的作用下从出风口输送至葡萄藤冠层,实现均匀施药的目的。由于风送式喷雾机雾滴均匀度、穿透性较高,风送式喷雾机农药利用率可达30%~40%,超过普通淋洗式10%~20%,风送式喷雾机应用越来越广泛,而风送式喷雾机的导流装置直接决定施药效果的好坏[4]。

目前,国内外针对喷雾机导流装置的研究主要以应用CFD流场仿真为主。2006年,彭小勇等[5]提出在相同排风量下环形风罩口周边下方风速大于伞形风口的观点,并运用CFD试验验证。2011年,刘美雪等[6]运用减小出口尺寸、增加出口间距并安装导流板的方法,实现了减小风筒内外流场风速变异系数的要求。2013年,Pergher等[7]提出在出风口利用导流板阻止多余的喷雾扩散以回收药液,并通过田间试验验证回收的药液对雾滴均匀度、沉积率的影响较小。2015年,Salcedo等[8]对搭建二维气流场CFD模型进行研究并用三种湍流应力模型试验验证。2018年,周杰等[9]通过搭建风送试验系统平台,验证了导流锥对气流分布均匀性和流速的影响。2020年,宋雷洁等[10]通过优化导流板分布和入口风速,增强了顶部气流,解决了不同高度冠层下着药不均匀的问题。2021年,张俊雄等[11]通过优化导流板形状参数增大了气流场流速,提高了风送式喷雾机气流对果树冠层的穿透能力。

针对风送式喷雾机出风口设计了一种螺旋风罩,经CFD流体仿真对比不同结构下流场云图,观察并分析选择最佳结构,通过室内喷雾试验进行优化设计,验证风罩结构的有效性,分析雾滴均匀度的影响因子并选取最佳作业参数。

1 风罩结构及技术参数

1.1 风罩设计及工作原理

葡萄叶片宽大,叶幕繁杂密集,取样位置越深,雾滴穿透比越小,冠后漂移率越低,而导流装置的出风性能和穿透性能对冠后漂移率有直接影响[12]。雾滴的冠后药液附着率较低,提高冠后药液附着对提高药液利用率有显著作用

葡萄园风送式喷雾机的螺旋风罩以适应自然风的干扰为前提,依据螺旋风抵抗自然风保持风场稳定性的能力强于直流风,运用螺旋风风送药液雾滴。通过风罩内部的液体喷头喷洒雾化液滴,在螺旋风撞击作用下进一步雾化后,随螺旋风曲线运动和离心作用进一步提高风场的雾滴均匀度,在风罩出风口风场的风力作用下输送至葡萄藤冠层后,由螺旋风的强扰动性增大冠层叶片间隙,风场中的雾滴接触内部叶片和叶片背部的概率增大,提高了冠后漂移率和冠后药液附着率,减小了雾滴附着在内外叶片的差值,防止了因冠后施药较少而重复喷药的情况,实现提高药液的利用率的要求。

因本文设计螺旋风罩,为保障喷雾均匀,采用喷雾角为80°的空心圆锥喷头,安装在进风口侧内部。根据葡萄园种植模式调研,华北地区行距一般在2~3 m,株距为0.8~1.5 m,葡萄植株高1.8~2.5 m,冠层厚度1.5~2 m[13]。结合葡萄种植特点,风送式喷雾机采用塔型作为螺旋风罩的搭载目标机型,塔型喷雾机装有多个出风口进行喷雾,根据市面机型调研,一侧至少有4个出风口才可将不同树龄的葡萄藤覆盖[14-15]。为模拟螺旋风罩安装在塔型喷雾机出风口位置的工况,采用离心式风机提供风力,单一风罩内部安装1个空心圆锥喷头即可满足需求,依据替换原则、自然风强度和有效距离的要求,选择风机风量为0.22 m3/s和螺旋风罩出风口速度为10.8 m/s,即螺旋风罩风量为0.22 m3/s[16]。

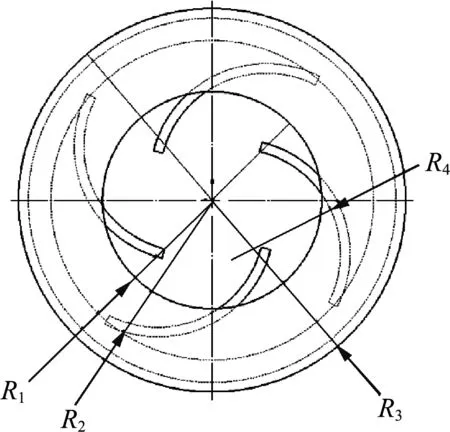

为达到出风稳定效果,螺旋风罩采用等直径圆筒,进风口为圆环形,出风口形状为圆形,内部螺旋挡板按照圆形阵列安装在风罩内。螺旋风罩二维结构如图1所示,R1、R2、R3、R4分别为出风口半径、进风口内圆挡板半径、进风口外圆半径和螺旋挡板半径。螺旋风罩进风口外圆半径R3=0.1 m,内圆挡板半径R2=0.09 m,出风口半径R1=0.08 m,螺旋挡板半径R4=0.1 m,风罩高度为0.07 mm,螺旋挡板数为4个,运用SolidWorks建模,螺旋风罩结三维结构如图2所示。

图1 螺旋风罩结构二维图Fig. 1 Two-dimensional drawing of spiral air duct structure

图2 螺旋风罩剖面三维效果图Fig. 2 3D rendering of spiral wind hood section1.出风口 2.进风口 3.进风口挡板 4.螺旋挡板

1.2 螺旋风挡板的设计

螺旋挡板作为形成螺旋风的关键部件,采用4个螺旋挡板作为导流结构,4个螺旋挡板按等角度圆周排列。由于4个螺旋挡板相同,挡板安装角度、位置作为关键参数对形成螺旋风有较大影响,针对螺旋挡板进行安装定位分析,以上视图俯视挡板安装面,如图3(a)所示,将原点视作螺旋风罩挡板安装圆面的圆心,以原点为圆心作1/4圆弧即为AB,将A点作为定点逆时针旋转AB一定角度后分别得到AC、AD、AE,此逆时针旋转角即为内挡板安装角,圆弧AB、AC、AD、AE即为不同安装角度的内档板。在图3(b)中,设旋转角为α,圆弧AB、AC的半径均为R,圆弧AC由圆弧AB逆时针旋转α得到,由O1向纵轴作垂线得D(0,R-Rcosα),圆弧AB的圆心坐标为原点O(0,0),在直角三角形ADO1中,点O1坐标可表示为O1(Rsinα,R-Rcosα),直角坐标系下,圆弧的轨迹方程可表示为式(1)。

(a) 内挡板安装角度示意图

(b) 内挡板坐标示意图 图3 螺旋挡板角度关系图Fig. 3 Angle relationship diagram of spiral baffle

(x-Rsinα)2+(y-Rcosα)2=R2

(1)

通过极坐标公式与直角坐标的换算,利用式(2)对式(1)进行计算得出式(3)。

(2)

(3)

式中:α——挡板安装角,(°);

Θ——极坐标圆心角,(°);

R——半径,m。

螺旋风形成条件,选择挡板安装角度为20°、30°、40°的三个螺旋挡板作为试验设计方案。

2 风罩流体仿真

2.1 仿真模型的建立

为了揭示风罩在不同挡板角度下的流体分布规律,采用Fluent对螺旋风罩的气流流场进行仿真分析。

通过Solidworks对风罩建立三维模型,在出风口附近设置半径110 mm、长度100 mm的圆柱作为流场域,运用Fluent进行流场仿真,使用软件自动划分网格,网格大小为5 mm,进风口设置“Inlet”,出风口设置“Outlet”,风罩外壳及内挡板设置为“Wall”,取进风口至出风口方向为正,风速设置为30 m/s,分别对挡板安装角度为20°、30°、40°的流场进行仿真分析。

2.2 仿真结果及螺旋风状态分析

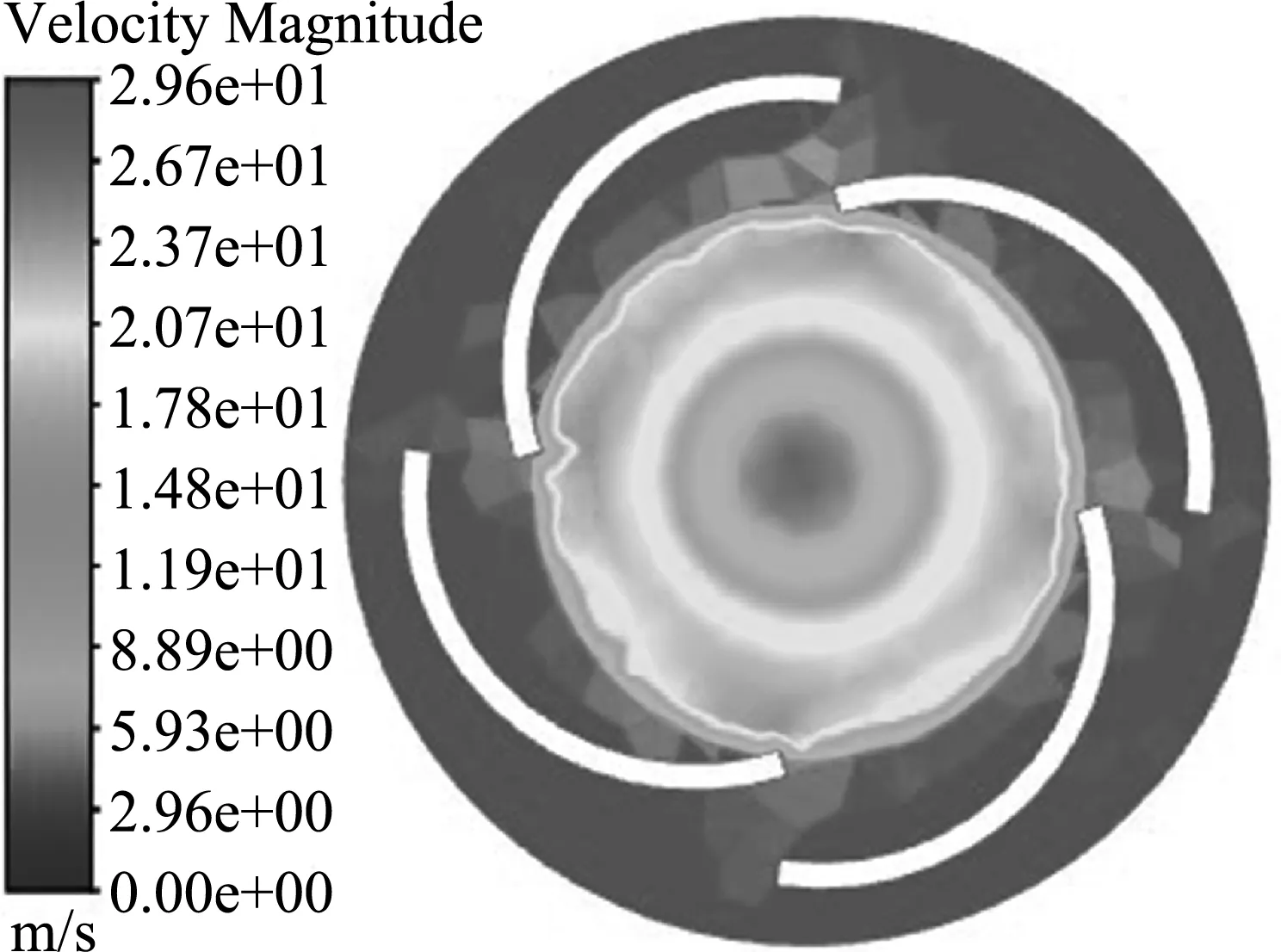

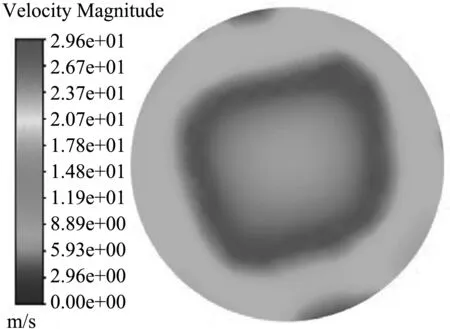

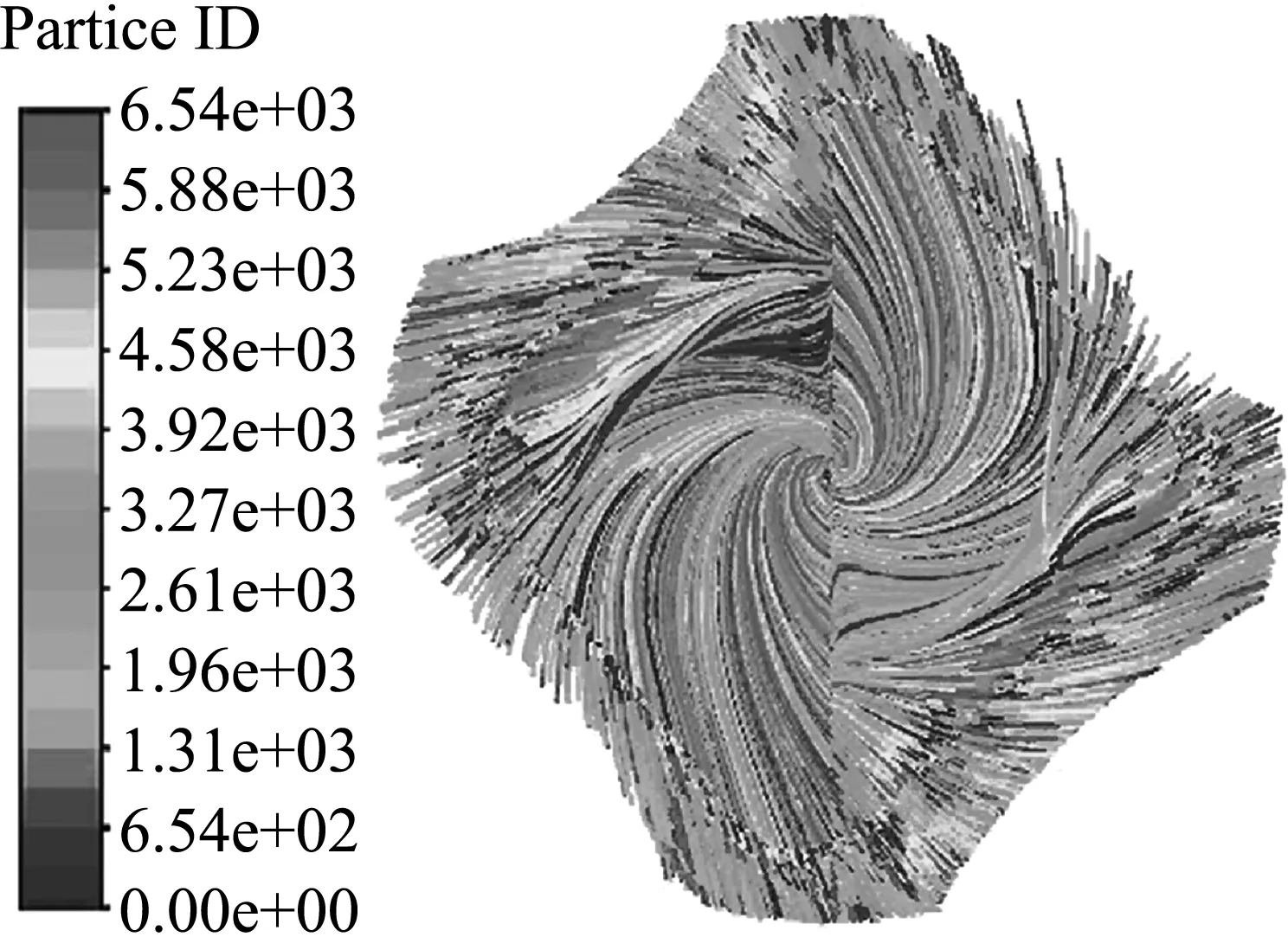

根据仿真得到风罩内部、出风口处、距离出风口100 mm处挡板安装角度为20°、30°、40°的气流云图,如图4~图6所示。

根据图4~图6,螺旋风罩内挡板安装角为20°时,流体从内部截面经出风口到达距出风口100 mm的过程中,三个位置的最高风速均为29.6 m/s;安装角为30°时,三个位置的最高风速均为24.8 m/s;安装角为40°时,三个位置的最高风速均为26.8 m/s。

为研究内挡板安装角度对流体形成螺旋状态的作用,观察不同风速流体分布区域,螺旋风特征表现为高风速区域与低风速区域分界线呈旋刀形。图4表明,螺旋风罩内挡板安装角度为20°的内部流体螺旋状态不明显,高风速区域处于挡板内圈周边呈圆环形,中心部风速低,30°流体螺旋明显,高风速区域处于挡板内圈周边,受挡板约束呈旋刀形,中心部风速低,40°流体螺旋明显,高风速区域处于中区部呈圆形,挡板内圈周边风速略低呈旋刀形。由图5可知,出风口区域,挡板安装角度20°存在扩散态势的螺旋风,30°和40°存在聚集态势的螺旋风,且随着安装角度的增加,同一截面处风速有增加趋势。由图6可知,距离出风口100 mm区域,安装角20°时风场失去螺旋风特征,30°时风场边缘出现扩散态势的发散风场特征,中心区域聚集态势的螺旋风特征明显,40°存在明显聚集态势的螺旋风特征。

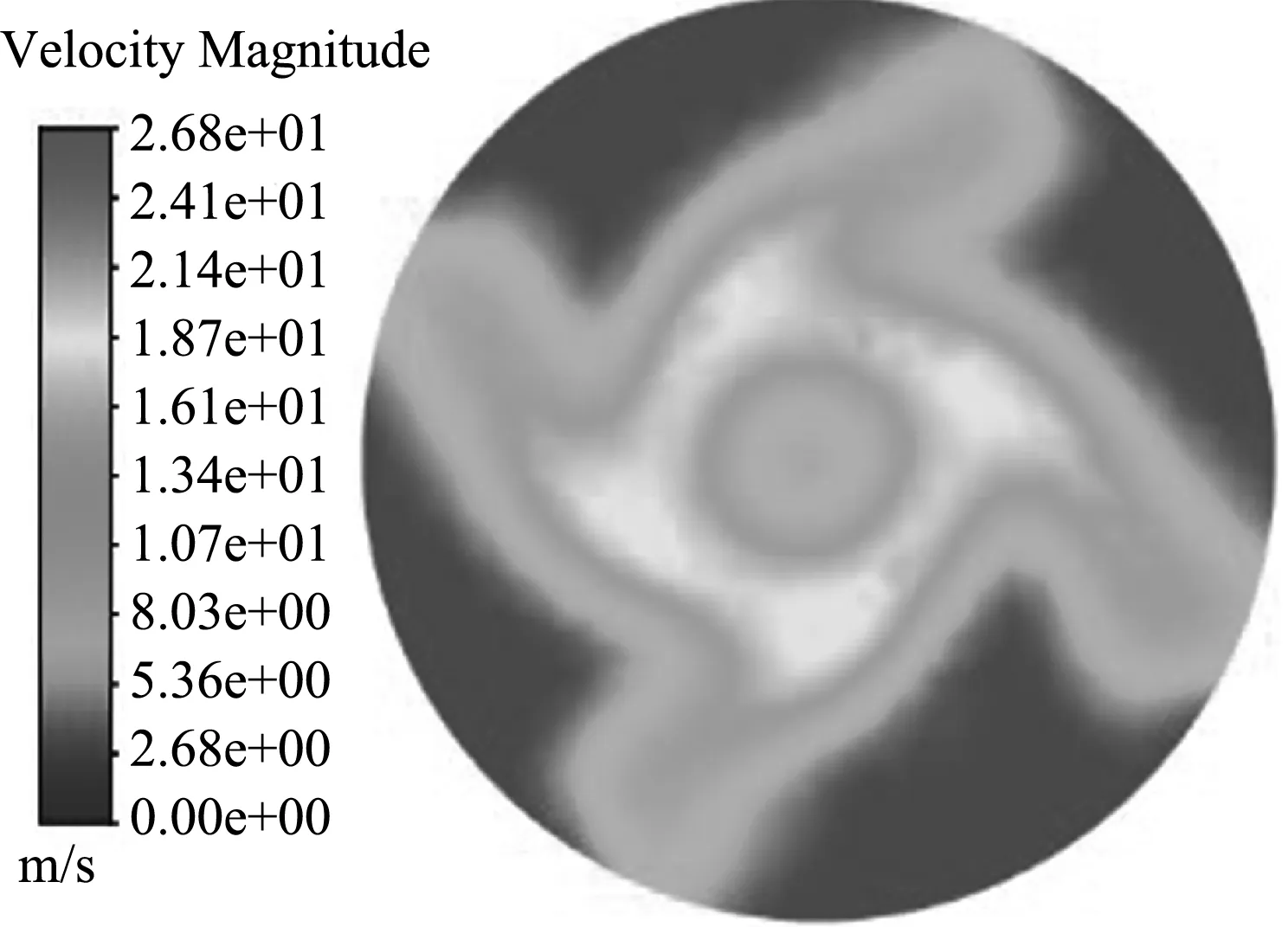

在流体仿真软件中设置观察面,观察挡板不同安装角度的流体轨迹图,如图7所示。结果表明:当螺旋挡板安装角度为20°时,流场流体轨迹呈现出发散趋势,且螺旋状态不明显,高流速线明显少于30°和40°。而安装角为40°时,流体轨迹未出现发散,但是在流体中心,流体轨迹杂乱,出现湍流现象,造成了流速和能量的损耗,风筒外流体速度较为集中,速度矢量图在流场外呈现出速度混乱,不利于携带雾滴到靶标位置。

只有挡板安装角为30°的流体轨迹线均匀,螺旋状态良好,有利于流体对雾滴的二次雾化。既没有明显扩散,也没有出现螺旋轨迹的混乱,有利于流体携带雾滴在空中的运动。

(a) 20°

(b) 30°

(c) 40° 图4 螺旋风筒内部截面气流云图Fig. 4 Cloud chart of spiral wind of different baffle angle in the hood

从螺旋风筒纵剖面的速度矢量图(图8)可以看出,当挡板角度为40°时,风筒外流体速度较为集中,速度矢量图在流场外呈现出速度混乱,不利于携带雾滴到靶标位置;在20、30°外流场域中速度螺旋状态明显,有利于对雾滴的二次雾化。当螺旋挡板角度为20°,距离出口100 mm时,速度矢量图可以看出,流体速度较小,且流体已经呈现出发散趋势,而30°速度相对于集中,流体速度较20°大。

综上,内挡板角度为30°的螺旋风罩下的流场流速较高且满足要求、没有出现湍流现象,有利于提高雾化液滴的均匀性,在100 mm处仍有聚集态势的螺旋风特征。仿真结果同时证明,直流风流体从螺旋风罩的圆环形入口进入后,成功在风罩和内挡板的约束下改变流体运动方向为目标出口中心,并聚集形成螺旋风,内挡板角度对螺旋风质量存在影响,选取内挡板角度为30°,满足设计要求。

(a) 20°

(b) 30°

(c) 40° 图5 出风口处截面气流云图Fig. 5 Cloud chart of spiral wind of different baffle angle at the outlet

(a) 20°

(b) 30°

(c) 40° 图6 距出风口100 mm处截面气流云图Fig. 6 Cloud chart of spiral wind of different baffle angle at the section 100mm from the outlet

(a)20°

(b) 30°

(c) 40° 图7 100 mm处截面流场域流线图Fig. 7 Streamline diagram of the end flow field

(a) 20°

(b) 30°

(c) 40° 图8 螺旋风罩剖面速度矢量图Fig. 8 Spiral air duct speed vector

3 雾滴均匀度试验分析

本螺旋风罩为满足喷药的过程中节省药液的要求,通过螺旋风的流体螺旋运动,相比直流风送雾滴,增大了风场内流体与雾滴的接触距离,流体间的相互摩擦进一步撞击、击碎雾滴,提高了雾滴均匀度,药液均匀度越高,越能改善因施药不均匀导致的“漏喷后补喷”的状况。

为验证风罩螺旋风对喷雾均匀度的影响,文章可基于室内喷雾试验进行风罩喷雾三因素三水平试验,测试有无螺旋风、喷头孔径、喷头压力对喷雾均匀性的影响[17]。

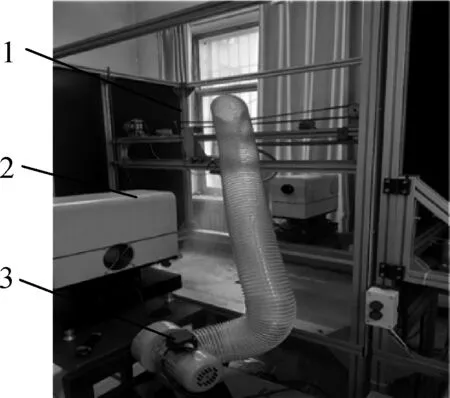

3.1 风罩喷雾试验设计

试验使用的仪器设备有喷雾试验台、Winner 318 B型马尔文激光粒度分析仪、沈力风机DF-3、半径为105 mm透明圆柱风管通道和半径为105 mm风罩、喷雾角为80°空的心圆锥喷头,如图9所示。为控制试验环境因素的影响进行室内喷雾试验,经测量,室温为20℃,无自然风,湿度为69%。

根据GB/T 20183.1—2006/ISO5682—1:1996标准进行试验,雾滴喷雾均匀度采用扩散比DR表达,扩散比为雾滴的数量中径与体积中径的比值。

(4)

(5)

式中:di——第i个雾滴直径,μm;

Ni——直径为di的雾滴个数,个。

DR的值越接近于1,表明雾滴雾化效果越好,雾滴分布越集中,理想环境状态下,只有雾滴全部集中于一点时,DR的值才能为1。许童羽等[18-19]研究表明,当DR在0.67~1时,可认为雾滴均匀性较好,可以用于果树喷雾作业,当DR<0.67时,认为雾滴均匀性差,雾滴分散严重,并不适用于果园作业。

(a) 试验平台图

(b) 试验过程 图9 试验平台实物图Fig. 9 Physical map of test platform1.喷雾试验台 2.雾滴粒度测试仪 3.DF-3风机 4.螺旋风筒 5.透明钢丝风管

3.2 风罩喷雾正交试验及结果

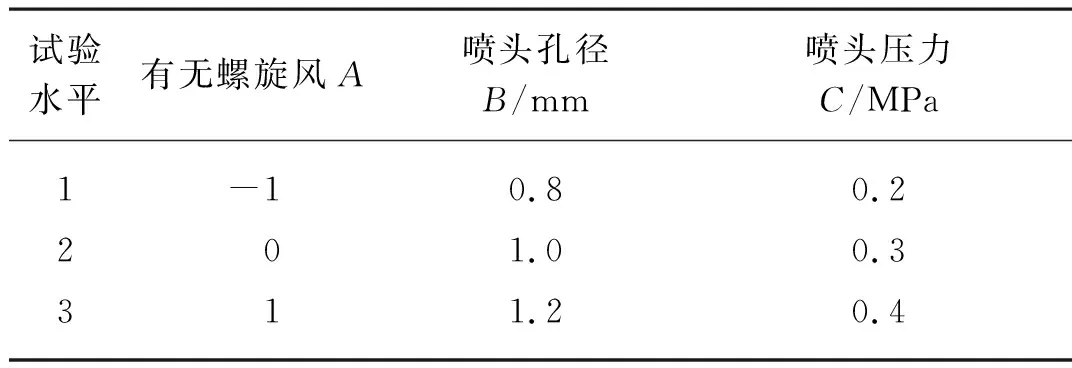

现假设在无风条件下为-1,螺旋风状态下为0,有风但无螺旋风状态下为1。参考农业喷雾农艺要求和文献,喷雾压力选取0.2 MPa、0.3 MPa、0.4 MPa三个水平,喷头孔径选取0.8 mm、1.0 mm、1.2 mm三个水平[20]。按照正交试验表设计如表1所示。

现假设在无风条件下为-1,螺旋风状态下为0,有风但无螺旋风状态下为1。参考农业喷雾农艺要求和文献,喷雾压力选取0.2 MPa、0.3 MPa、0.4 MPa三个水平,喷头孔径选取0.8 mm、1.0 mm、1.2 mm三个水平[20]。按照正交试验表设计如表1所示。

表1 因素水平表Tab. 1 Factor level Table

三因素三水平的风罩喷雾正交试验的雾滴扩散比DR结果如表2所示。

表2 喷雾均匀性试验结果Tab. 2 Spray uniformity test results

根据直观试验结果,DR值越大,雾滴均匀度越好,试验2效果最好,试验3效果最差。为选择最佳工作参数,验证使用螺旋风对提高雾滴均匀度的作用,并研究喷头孔径和喷头压力参数对雾滴均匀度的影响大小,对试验结果进一步分析。

3.3 试验结果分析

为了解有无螺旋风、喷头孔径、喷头压力三个因素对雾滴均匀度的影响主次顺序,验证有无螺旋风对雾滴均匀度的影响大小,将正交试验结果导入至Design-Expert进行方差分析。

表3 雾滴均匀度试验方差分析表Tab. 3 Table of variance analysis of fog drop uniformity test

根据Design-Expert进行方差分析得到,响应值ε的标准差为0.014,平均值为0.62,变异系数为2.22,R2为0.995 5。雾滴均匀性变异系数各参数之间回归方程为

y=0.78+0.063A-0.021B-0.019C-

0.22AB-0.019AC+0.033BC-

0.019A2-0.034B2-0.054C2

(7)

根据Design-Exper方差分析结果,模型总体极显著(p<0.01),而该模型中失拟项的p值为0.390 2,显著性大于0.05,失拟项不显著,拟合程度高。

根据方差分析结果,对喷雾均匀性的影响中,由于A、BC、A2、C2极显著,B、C、AC、AB、B2显著,显著影响顺序为A>B>C。

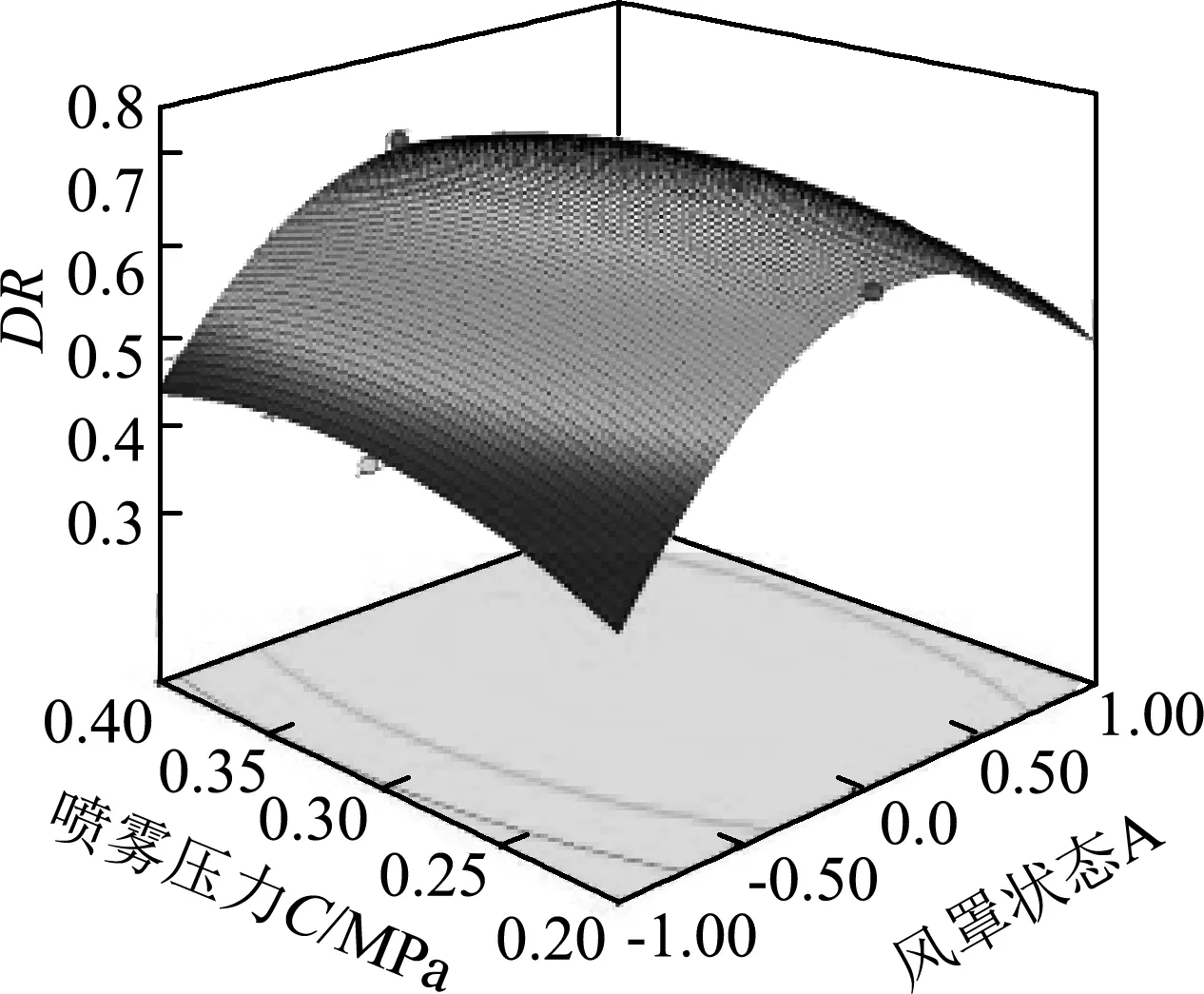

根据式(7),绘制各因素响应曲面,其响应曲面如图10所示。

根据图10(a)可知,喷雾压力恒定为0.3 MPa时,扩散比随喷头孔径的增大先增大后减小,扩散比在有螺旋风状态时比无风状态和有直流风状态时大,有螺旋风状态下雾滴扩散比最大,当无风状态和有风且非螺旋风状态下雾滴扩散比要比螺旋风状态下小。当喷雾孔径为0.9~1.1 mm,有螺旋风时,雾滴均匀性扩散比最优;根据图10(b)可知,螺旋风状态下时,扩散比随喷雾压力的增大先增大后减小,扩散比随喷头孔径的增大先增大后减小,当喷头孔径为0.9~1.1 mm,压力为0.25~0.35 MPa时,雾滴均匀性扩散比最优;根据图10(c)可知,喷头孔径为1.0 mm时,扩散比在有螺旋风状态下比无风状态和直流风状态时大,扩散比随喷头孔径的增大先增大后减小。由此可得,在有螺旋风状态下,扩散比更大,雾滴均匀性更好,并且有螺旋风对雾滴均匀度的影响程度大于喷雾压力和喷头孔径。综上,有螺旋风辅助时,喷头孔径为0.9~1.1 mm,压力为0.28~0.32 MPa时,雾滴均匀性扩散比最优,结合试验号2,在有螺旋风时、喷雾压力为0.3 MPa、喷雾孔径为1.0 mm时,扩散比最佳为0.783 6,即雾滴均匀性最好,大于果园喷雾雾滴均匀性的扩散比标准0.65。

(a) 喷头孔径与风罩状态

(b) 喷雾压力与喷头孔径

(c) 喷雾压力与风罩状态 图10 因素交互作用的响应曲面图Fig. 10 Response surface diagram of factor interaction

4 结论

1) 针对葡萄园施药冠层内部和叶片背面药液附着率低的问题,提出运用螺旋风强扰动性来增加药液附着率的方式,设计了一种螺旋风风罩,运用Solidworks软件建立螺旋风罩的三维模型,导入到Fluent进行流体仿真,根据螺旋风场的有效距离和螺旋风场聚集效应选取螺旋风罩内挡板的安装角度为30°,实现了螺旋风罩螺旋风场聚集效应强和有效距离远的要求。

2) 进行风罩喷雾正交试验,根据Design-Expert对试验结果分析,结果表明:扩散比的影响因素主次顺序依次为:风罩状态、喷雾孔径、喷雾压力;有螺旋风辅助时,喷头孔径为0.9~1.1 mm,压力为0.28~0.32 MPa 时,雾滴均匀性扩散比最优;有螺旋风时、喷雾压力为0.3 MPa、喷头孔径为1.0 mm,扩散比最佳为0.783 6,即雾滴均匀性最好,最有利于节省药液提高叶片附着率。研究结果对螺旋风送施药提高药液雾滴均匀度的影响因素分析提供了理论依据,为螺旋风导流装置的进一步优化设计提供了参考。