淤泥填料化改良设备工艺与现场试验

2022-08-17陈荣伟浙江公路水运工程咨询有限责任公司

◎陈荣伟 浙江公路水运工程咨询有限责任公司

浙江沿海地区地质以淤泥质粘土为主,天然含水率高,具有压缩性高、抗剪强度低、灵敏度高等特点,在工程中难以直接利用。而河道疏浚、高层建筑基层及地铁开挖、桥梁钻孔泥浆等工程建设每年产生的废弃土数量达数亿立方,需要占用大量的土地资源定点消纳,甚至会造成较大的环境污染。随着现代社会文明意识和环保意识的不断加强,新型的废弃土处理方式应运而生,为废土的资源化再生利用提供条件。与此同时,由于公路建设的需要,路基填筑和路面基层需外购大量的宕渣和碎石,而宕渣和碎石的资源也越来越稀缺,这种供不应求的关系导致传统路基填料变得紧缺昂贵。因此,本项目依托温州金丽温高速公路东延线工程,提出了一种淤泥改良土填筑路基的施工工艺,充分利用现场资源的同时,节省了工程造价。

1.工程简介

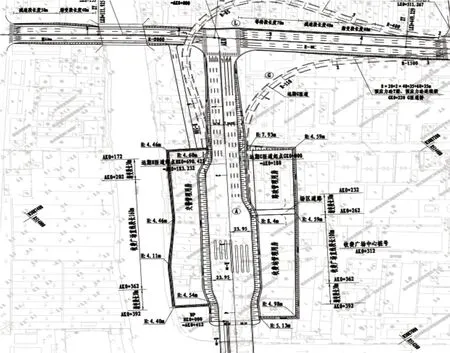

本项目路基试验路段选择机场西互通出口右侧东厂区处,该位置为路政管理用房和收费站管理用房。固化土路基试验段拟选在东厂区AK0+180-AK0+392,试验段路基全长为212m。试验段路基宽度35~45m,设计场地高程为4.59m~4.98m,路基设计填筑高度约为0.8~1.2m。设计填筑土石混合料共5000m。该厂区原设计方案:填筑50 cm碎石垫层,设置土工格栅和复合土工布,之后填筑土石混合料,并采用等载预压,预压高度为1.5m。(图1)

图1 试验段位置

2.施工准备

2.1 场地布置

为保证路基土质量,试验段路基土采用集中厂拌后运输至东厂区进行摊铺和碾压。结合项目用地情况,试验段堆料场、破碎设备以及搅拌系统设置在东厂区北侧,即互通出口与文昌路交叉口的东南角,场地占地面积约5000平米。

厂区配备装载机1台、200型挖机1台,拟投入建设5000m生产拌合场地,布置安装原土处理设备、固化搅拌设备各1套,配置3个储存罐(100t存储罐),搭建2座仓库,其中一处面积约500m用作储存半成品仓库,拟库存量1500立方;另一处面积1000m用作原土堆料区。搭建配套施工生活用房200m。根据以上设备投入及满足生产需要设立500kw临时变压器。

2.2 淤泥降水

由于桩孔泥浆土含水率高,为保证路基土填筑压实度,需将路基土含水率控制在最佳含水率。目前工地上泥浆主要有两种:一种为压滤机脱水后的淤泥,经检测含水率约为32%,另外一种泥浆池中挖取的泥浆,含水率约为45%。针对两种不同的含水率分别采用不同的降水方案,对压滤机脱水的泥饼,掺入约2%减水剂,将含水率下降至25%。对于泥浆池中泥浆,先进行翻晒后再3%减水剂,2天内将含水率控制在25%。由于淤泥在破碎搅拌以及运输容易造成水分蒸发,淤泥降水后的含水率初拟比最优含水率高出3%,具体数据待试验路段测试后确定。

3.施工工艺

3.1 固化土原土破碎和固化土拌和

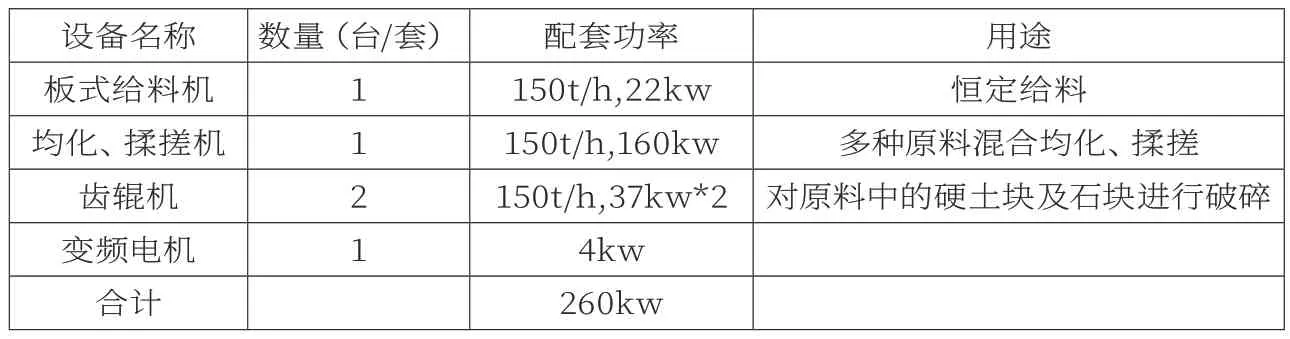

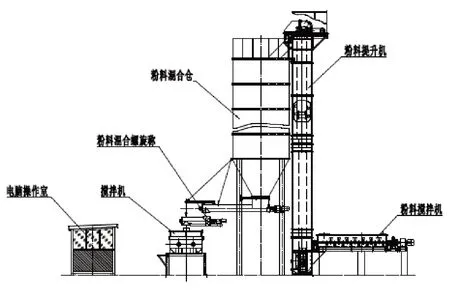

本项目固化土使用两套设备工艺实现150t/h原材料固化处理。第一步使用原土处理设备车间对原料进行破碎、降水、均化。原土处理设备使用清单如表1所示。

表1 原土处理设备使用清单

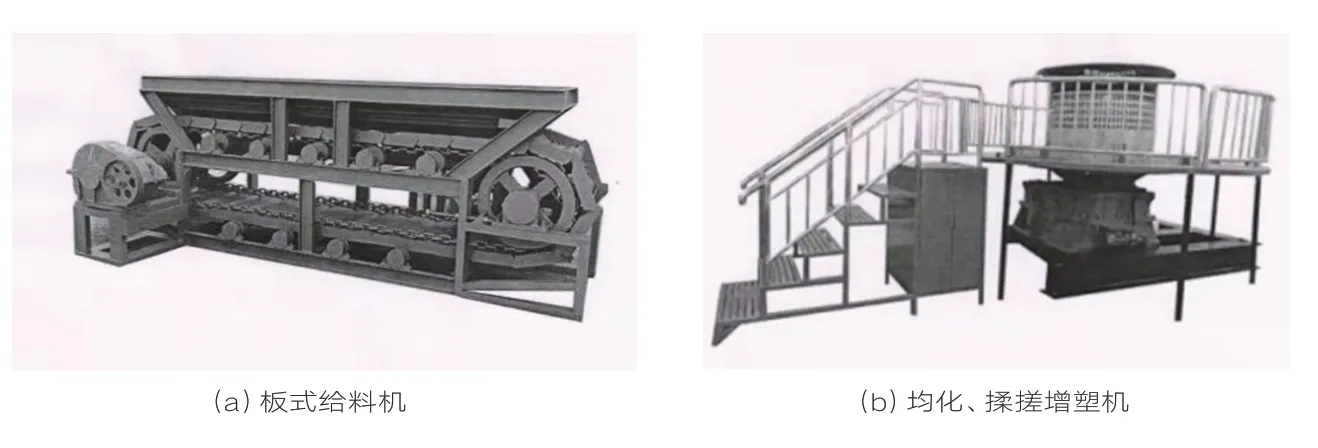

具体工艺流程如下:处理原料为淤泥与减水剂进行混合均化。采用现场经过压滤机降水处理的淤泥,经供料箱输送到齿辊机进行破碎,根据实测含水率高低,添加1-2种辅料进行水分稀释,使用揉搓机对添加辅料原材料进行均化,最终使原料形成含水量控制在最优含水率左右,粒径在15mm以下的半成品料。工艺设备如图2所示。

图2 工艺设备图

第二步将经过降水、均化的半成品原料固化在拌合设备中进行拌和,场拌主要要求如下:

(1)拌合场设置地势相对较高位置,并做好排水设施。

(2)拌合场应具有足够的承载力,场地采用砼硬化,砼强度不小于C15,厚度不小于18cm。

(3)拌合料仓数量与规定备料数相匹配,已较规定多1个。

(4)拌合料料斗和料仓下均安装电子秤。视天气和运距情况混合料含水率应高出最优含水率1~2%。出料含水率测试应控制在4小时内。

(5)混合料运至现场摊铺时间应控制在2 小时内。雨天应停止施工。

3.2 固化土运输和摊铺

固化土采用自卸车利用施工便道运输至现场,根据前期试验段施工经验,松铺厚度取30cm,保证碾压后的厚度不大于25cm。采用摊铺机或平地机进行固化土的摊铺、整平。运输车辆在开工前检查其完好情况,到场后由专人指挥车辆倒车驶进摊铺现场;摊铺机前有专人指挥车辆,以确保固化土的连续均匀摊铺。车辆到场后分列两边,前后相距约10m,车辆倒车时统一在摊铺机前10~30cm处停车,挂空挡卸料,倒料时位置要准确,不得撞击摊铺机。卸料过程中运料车挂空档,靠摊铺机推动向前,卸完料后立即驶离摊铺机,在摊铺机料斗内固化土未铺完前,下一辆料车即停靠在摊铺机前并开始卸料,保证摊铺机料斗内有10cm厚的固化土。当车辆运输时间超过4h运到工地时予以废弃。

摊铺机摊铺时,两台摊铺机由横坡低到高成阶梯状进行摊铺,前行摊铺机的自动找平传感器置于基准钢丝和基准铝合金梁上,后行摊铺机的一侧自动找平传感器置于基准钢丝上,另一侧滑弦走在前行摊铺机已摊铺面上,摊铺时能够根据标高自动找平。调整好传感器臂与导向控制线的关系;严格控制摊铺厚度和高程,保证路拱横坡度满足设计要求。两台摊铺机前后相隔5m~10m呈梯队式同步摊铺,两幅之间有5cm~10 cm 左右的搭接宽度,以避免施工纵缝,摊铺速度结合拌和机实际产量采用相对连续不间断行驶。摊铺机一前一后保证速度一致、摊铺厚度一致、松铺系数一致、路拱坡度一致、摊铺平整度一致、振动频率一致等,两机摊铺接缝平整。

开始摊铺3~6米长时,立即检测摊铺面的标高和横坡,不符合设计要求时,适当调整熨平板高度和横坡直到合格,再进行摊铺。正常施工时,摊铺机每前进10米,检测人员检测一次摊铺机的标高、横坡,并做好松铺厚度记录。摊铺过程中保持摊铺机的速度恒定应考虑固化土的生产能力与摊铺速度相匹配,避免中途不必要的停机,摊铺速度在2~2.5米/分钟。

3.3 固化土碾压

在固化土摊铺整型过程中及时测定含水量并指挥压路机碾压,碾压后混合料的压实度不小于设计要求。压路机紧跟在摊铺机后面成阶梯紧跟,以50~60m为一个碾压施工段,由横坡低到高进行碾压,碾压段落设置明显的分界标志,层次分明,有专人指挥。碾压时遵循先轻后重,先静压后振压,由两边向中间,纵向进退式,先慢后快,碾压行驶速度慢速宜为2-3km/h,最大速度不超过4km/h。碾压时保证轮迹重叠1/3,达到无漏压、无死角,确保碾压均匀。碾压前确定和调整好作业参数,并按初压、复压和终压三个步骤进行,复压终压前洒水应及时跟进,确保在最佳含水量。碾压机械组合:不小于25t单钢轮振动压路机,碾压顺序为:

(1)初压:单钢轮振动压路机静压2遍;

图3 粘土拌合设备示意图

(2)复压:振动压路机弱振1遍→振动压路机强振2~4遍(直至满足不同区段压实度要求);

(3)终压:静压1~2遍,直至轮迹消除。

压路机倒车自然停车,无特殊情况,不准在其上急刹车、急转弯和调头;换挡要轻且平顺,不要拉动基层;压路机停车要错开,相隔间距不小于3m,并停在已碾压好的路段上。采用振动平板夯实机对边部进行压实,并保证路基表面平整、密实。固化土碾压完成经检测符合设计要求后,道路两侧由人工进行整修,调整线形,使之满足设计要求。

4.现场试验数据与分析

使用联合液塑限仪、陶瓷纤维马弗炉分别对改良前后的钻渣土进行液塑限及有机质的测定,结果如表2所示。

表2 改良前后钻渣土液塑限及有机质

由表2可知,改良后的钻渣土塑限上升,液限下降,塑限指数及有机质含量降低,满足填料液限<50%、塑性指数<26、有机质含量<10%的设计要求。

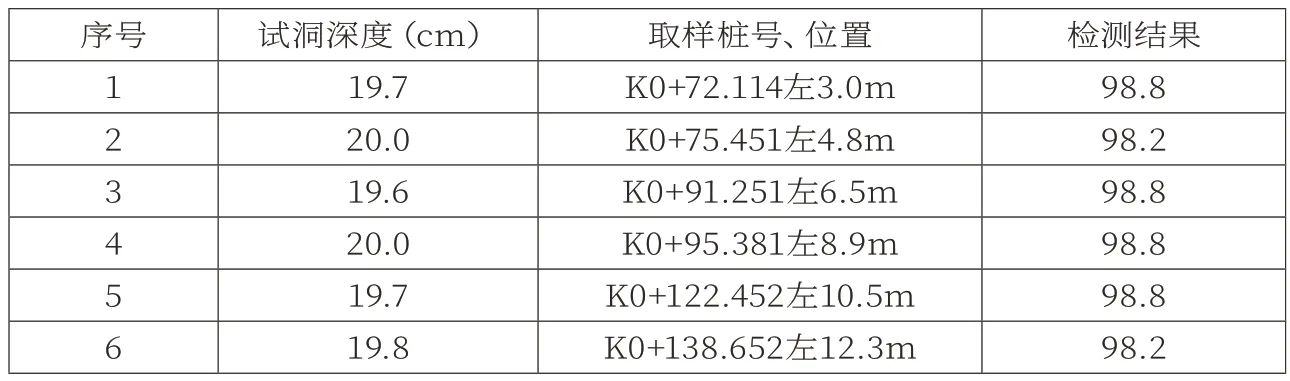

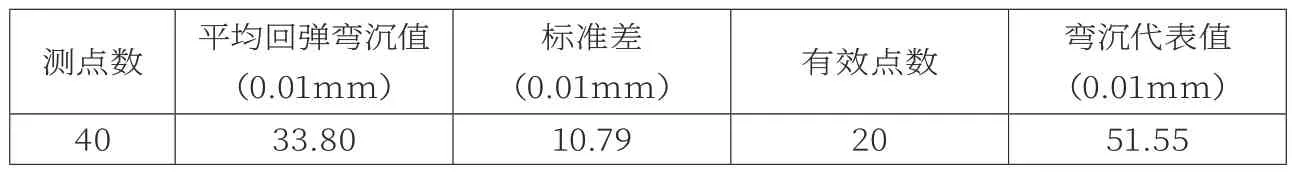

采用灌砂法对试验段的路基压实度进行测定,通过贝克曼梁法进行弯沉试验,评定路面整体承载能力,试验结果如表3和表4所示。

表3 现场压实度检测结果

表4 现场回弹弯沉试验测试检测结果

试验段的路基压实度≥96%均满足规范要求,弯沉检测结果51.55(设计352.9),满足规范设计要求,此外通过杠杆压力仪法获得的回弹模量值为194.9MPa,满足50MPa的设计要求。

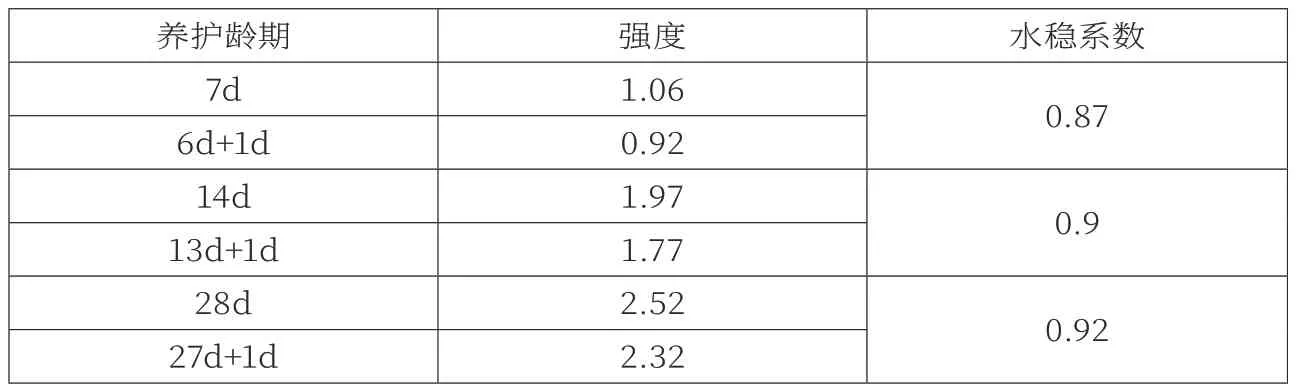

从现场成品料中取样进行无侧限抗压强度和水稳试验(浸水1d),试验结果如表5所示,现场土样的抗压强度与水稳性均满足规范要求。

表5 现场土样抗压强度和水稳系数一览表

试验人员对改良土出厂后、运输过程中和摊铺中的含水率损失进行了跟踪检测,见表6所示。说明改良土运输到场过程中,会有一定的含水量损失。施工过程需要结合气候情况进行考虑,确保现场在最佳含水量附近的 2%~3%内碾压成型,如土太干,需考虑加水压实。

表6 改良土出厂到现场摊铺施工含水率降低一览表

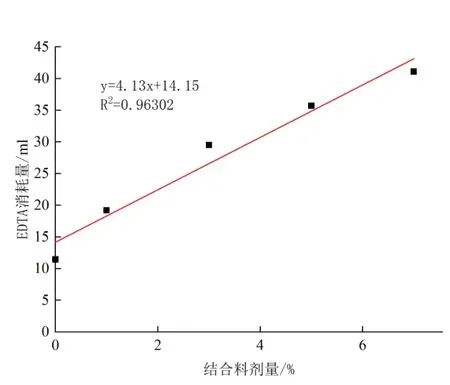

为了在现场能够快速测定水泥、石灰稳定材料中水泥和石灰的剂量,并可检查现场拌和及摊铺的均匀性,本次试验从现场获取半成品加入固化剂后3-4h后的改良土样,进行EDTA滴定试验,获得测试结果曲线如图4所示。

图4 EDTA灰剂量标准曲线

考虑固化土龄期对EDTA试验结果有一定影响,因此,建议开展EDTA试验时,其取样与含水率取样同时进行。

5.结语

针对沿海地区传统工程建设中淤泥土处理以及传统路基填料日渐稀缺的问题,提出将淤泥固化处理后转化为路基填料的施工工艺,将原有废弃淤泥的被动清理变为主动利用,节约弃土借土用地,减少对城市污染,具有良好的经济和社会综合效益。

结合本工程产生的钻渣,采用固化剂进行填料改良,其路用参数均满足规范要求。但由于不同位置的钻渣土质不均匀,影响改良土的填筑特性,建议在此配比掺量基础上,针对不同位置钻渣土先进行改良试验,必要时调整固化剂掺量,以满足其参数要求。